铝合金板体复合-蠕变时效一体化成形方法

1.本发明涉及金属成形技术领域,具体地,涉及一种铝合金板体复合-蠕变时效一体化成形方法。

背景技术:

2.带交叉高筋的零件具有强度高、质量轻的优点,广泛应用于航空航天领域。目前带交叉高筋零件的成形方法主要包括铸造成形,铣削,焊接和强力旋压成形三种。铸造工艺可以成形出具有复杂内部筋格结构的薄壁件,但是铸态组织晶粒粗大且致密度低导致铸件力学性能差,难以满足应用需求。铣削的金属材料消耗量大,成本较高,生产效率较低。使用焊接工艺时,构件焊接区域由于焊接热影响往往力学性能较差,强度下降,需要局部加厚补偿而且工艺复杂。旋压或者轧制过程中,坯料单次塑性变形程度大且不均匀。成形件内部组织不均匀,宏观力学性能各向异性明显。特别是旋压工艺成形过程中零件的筋高和筋条形式受限,目前文献报道的旋压成筋高度多局限于3~5mm,远远无法满足零件的设计和性能要求,严重制约了该类高性能零件的设计和使用。而且旋压工艺主要针对回转体零件的成形,无法应用于制造平板类带筋零件。

3.公告号为111485185a的文件公开了一种铝合金板体复合-固溶淬火一体化热成型方法。将铝合金板体在高温固溶阶段将铝合金板体放入热处理炉中,待温度稳定后固溶保温,进行多道次固溶板体成形;然后迅速取出铝合金板体,放入水冷模具中进行快速淬火成形;然后进行人工时效步骤,得到所需的铝合金零件。该成型方法将零件的成形与成性分开进行,难以实现形性一体化。在时效过程中,会引起构件的变形,导致零件的尺寸精度下降。多道次成形下,随应变增大导致加工受限,易出现开裂等问题。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种铝合金板体复合-蠕变时效一体化成形方法。

5.根据本发明提供的一种铝合金板体复合-蠕变时效一体化成形方法,包括如下步骤:

6.高温固溶淬火步骤:将铝合金板进行高温固溶淬火;

7.蠕变时效成型步骤:将铝合金板转移至热压机中蠕变时效成形;

8.分级时效热处理步骤:对蠕变时效的铝合金板进行分级时效热处理。

9.优选地,所述铝合金板为2219铝合金或者7系铝合金。

10.优选地,对铝合金板进行淬火的方式为水冷淬火。

11.优选地,铝合金板为2219铝合金时,高温固溶淬火的固溶温度为535℃,固溶时间为40min。

12.优选地,所述铝合金板在相应模具内进行成形,所述模具的内腔尺寸与实际所需零件一致。

13.优选地,铝合金板为2219铝合金时的蠕变时效成型中,设置温度为175℃,压力为120mpa,保温保压20h。

14.优选地,分级时效和热处理工艺能够依所需零件性能进行修改。

15.优选地,所述模具包括垫模、挡块、凹模、压头以及挡块,其中:

16.垫模设置在热压机的下热压板上;

17.凹模和挡块设置在垫模上,挡块设置在凹模周向,对凹模限位;

18.所述压头设置在凹模上,铝合金板设置在压头和凹模之间;

19.压头、凹模、挡块围合形成的形状为铝合金板预成型的形状。

20.优选地,上热压板向下运动时挤压所述压头,铝合金板在压头的挤压以及挡块的限位下变为设定的形状。

21.优选地,分级时效热处理包括:

22.设置温度为t1,升温速度为v1;

23.待温度稳定后,保温时间为t1;

24.设置压力为p1,保温保压时间为t2;

25.将压力提高至p2,温度降低至t2,保温保压时间为t3;

26.将温度提高至t3,保温保压时间为t4;

27.将温度降低至t4,保温保压时间为t5;

28.将成形得到的零件从模具中取出。

29.与现有技术相比,本发明具有如下的有益效果:

30.1、本发明通过蠕变时效的方式实现了带交叉高筋零件的近净成形制造,成形件具有致密度高、组织均匀,性能可调控和尺寸精度高等优点。

31.2、本发明可实现对于铝合金薄壁结构件任意高筋一体化成型的目标,对设备要求较小,工艺成本低;

32.3、本发明利用了铝合金的蠕变,可在较低负载情况下使坯料产生超大塑性变形,更易成形;

33.4、本发明利用了铝合金的时效过程进行形性一体化成形,使得零件组织均匀,尺寸精度高,少无残余应力,性能可调控,可提升铝合金带筋零件的强度、疲劳和应力腐蚀性能。

34.5、本发明提供的一种能够实现交叉高筋铝合金薄壁结构件形性一体化成形工艺,对于制造薄壁带交叉高筋特征的轻量化结构件十分必要,是实现装备零构件轻量化的主要技术途径。

附图说明

35.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

36.图1为本发明实施例1中所用的成型模具示意图。

37.图2为本发明实施例1中成形的2219铝合金零件图。

38.图3为本发明实施例2中成形的2219铝合金零件图。

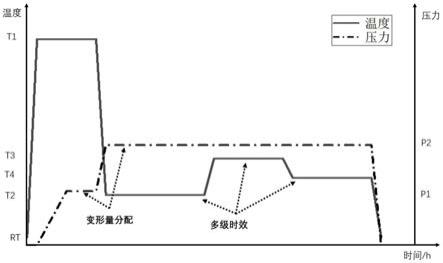

39.图4为本发明实施例2中所采用的成型工艺示意图。

40.图5为本发明所用板料和成形所得零件单向拉伸性能对比图。

具体实施方式

41.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

42.如图1至图5所示,根据本发明提供的一种铝合金板体复合-蠕变时效一体化成形方法,包括高温固溶淬火步骤:将铝合金板进行高温固溶淬火;蠕变时效成型步骤:将铝合金板转移至热压机中蠕变时效成形;分级时效热处理步骤:对蠕变时效的铝合金板进行分级时效热处理。所述铝合金板优选为2219铝合金,也可以是其它易于塑性成形的金属,例如2系金属、7系金属等。对铝合金板进行淬火的方式为水冷淬火。铝合金板为2219铝合金时,高温固溶淬火的固溶温度为535℃,固溶时间为40min。所述铝合金板在相应模具内进行成形,所述模具的内腔尺寸与实际所需零件一致。铝合金板为2219铝合金时的蠕变时效成型中,设置温度为175℃,压力为120mpa,保温保压20h。分级时效和热处理工艺能够依所需零件性能进行修改。所述模具包括垫模、挡块、凹模、压头以及挡块,其中:垫模设置在热压机的下热压板上;凹模和挡块设置在垫模上,挡块设置在凹模周向,对凹模限位;所述压头设置在凹模上,铝合金板设置在压头和凹模之间;压头、凹模、挡块围合形成的形状为铝合金板预成型的形状。上热压板向下运动时挤压所述压头,铝合金板在压头的挤压以及挡块的限位下变为设定的形状。分级时效热处理包括:设置温度为t1,升温速度为v1;待温度稳定后,保温时间为t1;设置压力为p1,保温保压时间为t2;将压力提高至p2,温度降低至t2,保温保压时间为t3;将温度提高至t3,保温保压时间为t4;将温度降低至t4,保温保压时间为t5;将成形得到的零件从模具中取出。

43.进一步详细说明,本发明工艺流程包括:

44.s1.将铝合金板进行高温固溶淬火;

45.s2.将铝合金板转移至热压机中蠕变时效成形;

46.s3.分级时效和热处理。

47.s1中所用铝合金,优选为2219铝合金,但本发明同样可用于其他塑性金属的成形。s1中固溶温度为535℃,固溶时间为40min。s1中淬火方式为水冷。

48.s2中,铝合金板在相应模具内进行成形。s2中所用模具,其内腔尺寸与实际所需零件一致。s2中温度为175℃,压力为120mpa,保温保压20h。

49.s3中分级时效和热处理工艺可依所需零件性能进行修改。

50.实施例1

51.首先将厚度为6mm的铝合金2219板材加热至535℃,保温40min;

52.将固溶完毕的板体放入冷水中淬火;

53.将板体放置在热压机的模具中;

54.设置温度为175℃,升温速度为10℃/min;

55.待温度稳定后,设置压力为120mpa,保温保压10h;

56.将成形得到的零件从模具中取出。

57.实施例2

58.如图4所示,将板体放置在热压机的模具中;

59.设置温度为535℃,升温速度为10℃/min;

60.待温度稳定后,保温20min;

61.设置压力为70mpa,保温保压2h

62.将压力提高至120mpa,温度降低至130℃,保温保压14h;

63.将温度提高至225℃,保温保压4h;

64.将温度降低至175℃,保温保压8h

65.将成形得到的零件从模具中取出。

66.需要说明的是,上述的温度和压力的变化是可以根据实际需要进行对应调整的,并不局限于上述实施例的设定值。

67.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

68.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1