一种镁合金Nd:YAG脉冲激光点焊熔池糊状区动态追踪方法

一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法

技术领域

1.本发明涉及焊接技术领域,具体涉及一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法。

背景技术:

2.铝合金、钛合金和镁合金是三种常用合金轻量化材料,其中,mg-al系合金的密度与强度比值最小,在汽车制造中用作结构材料。汽车制造结构件最多焊接方法是电阻点焊,整车的电阻点焊数量多达3000~4000个。脉冲激光点焊是利用激光器发射的脉冲激光束,与焊接母材相互作用产生的热量作为焊接热源的单面成型非接触式点焊方法,它具有焊接时间短、焊接精度高、焊接热输入小、焊点深宽比大、焊接自动化水平高和焊接可达性好等优点,是一种有望替代压力点焊的新型点焊技术。但脉冲激光焊点熔池体积较小,冷却速度极快,易形成焊点气孔和凝固裂纹等缺陷,严重制约脉冲激光点焊技术的发展。

3.焊点气孔和凝固裂纹均发生在凝固进程中的焊点熔池糊状区,对于焊点气孔:在激光焊点熔池初始凝固的糊状区中,随固相比例逐渐增加,柱状晶的凝固收缩加剧,而液体回流能力减弱。若糊状区中单位体积的凝固收缩速率大于流体回流速率,则在晶粒间流体形成负压。当晶粒间流体负压达到形成空穴临界压力,且富集了大量过饱和氢原子时生成孔穴。若孔穴直径满足临界形核条件,则形成熔池气泡;对于凝固裂纹:当温度高于糊状区时,熔融金属在不断形成的柱状晶间自由流动,并释放凝固过程中产生的应力应变;当温度低于糊状区时,柱状晶间形成致密的固相骨架,它能够承受并传递裂纹开始和扩展所需的拉伸变形;在糊状区中,随固相比例逐渐增加,柱状晶的凝固收缩加剧,产生拉伸应力。当糊状区中柱状晶间的拉伸应力大于结合应力时,便形成凝固裂纹。

4.由此可见,在镁合金脉冲激光点焊凝固进程中,追踪焊点熔池糊状区的动态变化,对于研究脉冲激光焊点气孔和凝固裂纹的形成机理以及研发脉冲激光焊点气孔和凝固裂纹的抑制方法具有重要理论意义。不过由于脉冲激光点焊过程具有显著的瞬时性,并且焊点熔池糊状区具有不可观察性,因而暂无动态追踪焊点熔池糊状区的方法措施。

技术实现要素:

5.本发明针对现有技术中存在的问题,利用有限元数值模拟分析方法,得到脉冲激光焊点熔池温度场的变化数据,深入理解激光焊点熔池的熔化过程和凝固过程,创造性构思了一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法,追踪激光焊点熔池糊状区的动态变化,对激光焊点气孔和凝固裂纹的抑制具有重要意义。

6.实现本发明的技术方案是:一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法,其特征是,它包括以下步骤:

7.1)采用热力学模拟软件thermodynamic、computherm或jmatpro,计算镁合金的固相分数fs随温度t的变化曲线t-fs;

8.2)在所述的固相分数fs随温度t的变化曲线t-fs上,设定0.9《fs《0.99的液-固混合

区为糊状区域,确定t

mushy-max

=t

fs=0.9

以及t

mushy-min

=t

fs=0.99

;

9.3)采用ansys软件,建立镁合金nd:yag脉冲激光点焊二维模型;

10.4)在镁合金nd:yag脉冲激光点焊凝固过程的数值模拟模型中,设置糊状区上限温度阈值t

mushy-max

和下限温度阈值t

mushy-min

;

11.5)在所述的镁合金nd:yag脉冲激光点焊凝固过程的数值模拟模型中,提取任意时刻糊状区模拟云图及模拟数据。

12.进一步,所述的镁合金为镁-铝-锌合金,合金元素含量≤10wt%。

13.进一步,所述的镁合金nd:yag脉冲激光点焊二维模型是基于“流-热”双场耦合的单束脉冲激光点焊模型,采用随温度变化的热物性参数,选取高斯面热源+深度体热源的复合热原模型。

14.本发明一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法的有益效果体现在:

15.1、一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法,在镁合金nd:yag脉冲激光点焊凝固进程中,对焊点熔池糊状区任意时段进行动态追踪,同时还研究不同工艺脉冲激光工艺参数下焊点熔池糊状区的动态变化,为研究脉冲激光焊点气孔和凝固裂纹的形成机理以及研发脉冲激光焊点气孔和凝固裂纹的抑制方法,提供了一种新的研究手段;

16.2、一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法,可以直观显示不同工艺参数下、不同凝固时刻,激光焊点熔池糊状区的状态,包括:温度、时间和区域位置等重要信息,解决了现有技术中存在缺少动态追踪激光焊点熔池糊状区的问题。

附图说明

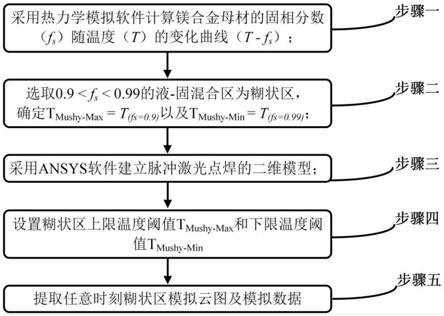

17.图1是一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法的流程图;

18.图2是在实施例1中,依据热力学模拟软件计算的az31镁合金焊接母材的t-fs曲线;

19.图3是在实施例1中,脉冲峰值功率为1.8kw,脉冲时间为4ms的激光焊点熔池糊状区的动态追踪模拟图;

20.图4是在实施例2中,脉冲峰值功率为2.0kw,脉冲时间为4ms的激光焊点熔池糊状区的动态追踪模拟图。

具体实施方式

21.以下结合附图1-4和具体实施例对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.参照附图1一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法的流程图所示,一种镁合金nd:yag脉冲激光点焊熔池糊状区动态追踪方法,它包括以下步骤:

23.步骤1,采用thermodynamic、computherm或jmatpro热力学模拟软件,计算镁合金母材的固相分数(fs)随温度(t)的变化曲线(t-fs)所述的镁合金为镁-铝-锌合金,合金元素含量≤10wt%;

24.步骤2,选取0.9《fs《0.99的液-固混合区为糊状区域,确定t

mushy-max

=t

(fs=0.9)

以及t

mushy-min

=t

(fs=0.99)

;

25.步骤3,采用ansys软件建立基于“流-热”双场耦合的单束脉冲激光点焊二维模型,选取随温度变化的热物性参数,创建高斯面热源+深度体热源的复合热原模型;

26.步骤4,在脉冲激光点焊的凝固过程的数值模拟模型中,设置糊状区上限温度阈值t

mushy-max

和下限温度阈值t

mushy-min

;

27.步骤5,在所述的镁合金nd:yag脉冲激光点焊凝固过程的数值模拟模型中,提取任意时刻糊状区模拟云图及模拟数据,追踪焊点熔池凝固过程中糊状区动态变化。

28.所述的镁合金nd:yag脉冲激光点焊二维模型是基于“流-热”双场耦合的单束脉冲激光点焊模型,采用随温度变化的热物性参数,选取高斯面热源+深度体热源的复合热原模型。

29.实施例1

30.选取焊接母材为az31镁合金,其成分如表1所示;依据thermodynamic、computherm和jmatpro等热力学模拟软件,计算镁合金母材的固相分数(fs)随温度(t)的变化曲线(t-fs);

31.参照附图2所示,选取t

mushy-max

=t

(fs=0.9)

=540℃和t

mushy-min

=t

液-固界面

=t

(fs=0.99)

=400℃为熔池糊状区标识温度。采用ansys软件建立脉冲激光点焊二维模型,设定脉冲激光工艺参数如下:脉冲峰值功率为1.8kw,脉冲时间为4ms,设定离焦量为+2mm,保护气体流量为10l/min(99.999%ar),获取脉冲激光点焊的熔化过程和凝固过程的二维模拟云图。将糊状区上限温度阈值(t

mushy-max

)和下限温度阈值(t

mushy-min

)输入至模型数据处理模块,获取镁合金nd:yag脉冲激光点焊熔池糊状区动态变化云图,参照附图3所示,提取糊状区的密度、粘度和冷却速度以及液-固界面的凝固速度和温度梯度等重要数据。

32.表1 az31镁合金的成分(质量分数)

[0033][0034]

实施例2

[0035]

选取焊接母材为az31镁合金,其成分如表1所示;依据thermodynamic、computherm和jmatpro等热力学模拟软件,计算镁合金母材的固相分数(fs)随温度(t)的变化曲线(t-fs);

[0036]

参照附图2所示,选取t

mushy-max

=t

(fs=0.9)

=540℃和t

mushy-min

=t

液-固界面

=t

(fs=0.99)

=400℃为熔池糊状区标识温度。采用ansys软件建立脉冲激光点焊二维模型,设定脉冲激光工艺参数如下:脉冲激光工艺参数中的脉冲峰值功率为2.0kw,脉冲时间为4ms,设定离焦量为+2mm,保护气体流量为10l/min(99.999%ar),获取镁合金nd:yag脉冲激光点焊熔池糊状区动态变化云图,参照附图4所示,提取糊状区的密度、粘度和冷却速度以及液-固界面的凝固速度和温度梯度等重要数据。

[0037]

以上所述仅是本发明的优选方式,而非限制性的,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,甚至等效,这些改进和润饰也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1