一种热轧带钢抛钢甩尾的控制方法与流程

1.本发明涉及一种热轧带钢抛钢甩尾的控制方法,属于冶金行业热轧技术领域。

背景技术:

2.在热连轧带钢生产中,甩尾是比较常见的轧制事故,特别带钢尾部到末机架轧机时,前机架抛钢后因为带钢失去张力,更是非常容易发生甩尾,同时甩尾对生产连续性和轧辊消耗的影响较大。唐钢1810线是一条全连轧的超薄热带生产线,在当前的市场形势下,薄规格比例不断提升,轧制稳定性的控制更加关键。

3.甩尾形成原因:当前机架抛钢后,机架间的活套快速落套,带钢尾部立即失去张力。前后两个相邻机架之间轧制线标高有差值,由于带钢的惯性,带钢的尾部会拍击后机架的工作辊,就会发生甩尾事故。甩尾对轧辊的影响很大,甩尾造成的轧辊机械损伤形成机械裂纹,机械裂纹必须磨削干净,甚至应该增加量磨削,避免轧辊皮下损伤或组织异常。另外,即使没有发现甩尾事故,由于带钢尾部形状不规则、状态不稳,尾部折叠等多种原因,也会有轻微的甩尾或尾部叠轧,对轧辊表面造成较大影响。

技术实现要素:

4.本发明目的是提供一种热轧带钢抛钢甩尾的控制方法,通过增加控制程序截取抛钢的时间点,精准控制轧机辊缝抬起的时间和程度,在不影响带尾厚度公差要求的情况下,能够有效控制甩尾,可以很好的降低热轧带钢生产过程中的甩尾几率,并较大程度的保护轧辊、提高轧辊的使用吨位,有效地解决了背景技术中存在的上述问题。

5.本发明的技术方案是:一种热轧带钢抛钢甩尾的控制方法,包含以下步骤:设计自动化一级判断逻辑,根据程序投入与否,判断是否开启if条件循环;当程序投入后,根据精轧出口目标厚度,选择程序适用的厚度规格,并可修改抛钢的机架和f5辊缝调整的长度。

6.当轧制力变化率小于68000 kn /s未达到f5抛钢信号条件时,增加另一个抛钢条件,以“f4抛钢+10m”作为备选抛钢条件,相比较轧制力变化率为参考的抛钢信号滞后约0.8秒,当f5已抛钢而轧制力变化率未达到抛钢条件时,利用备选抛钢条件对抛钢信号进行修正,增补抛钢信号,可避免抛钢信号滞留、卷取飞车。

7.为防止薄规格带钢尾部在f5甩尾,将跟踪距离设为15米;控制逻辑为:当f4抛钢后触发跟踪程序,当跟踪距离大于15米但仍无抛钢信号,程序自动触发给出抛钢信号,达到修正的目的。

8.关闭f5机架带钢尾部agc补偿。

9.本发明的有益效果是:通过增加控制程序截取抛钢的时间点,精准控制轧机辊缝抬起的时间和程度,在不影响带尾厚度公差要求的情况下,能够有效控制甩尾,可以很好的降低热轧带钢生产过程中的甩尾几率,并较大程度的保护轧辊、提高轧辊的使用吨位。

附图说明

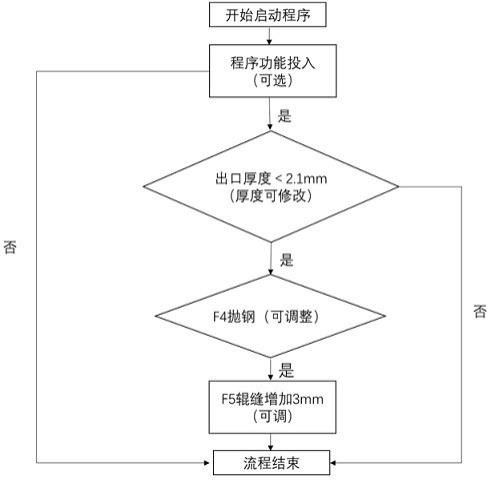

10.图1是本发明自动化一级程序if逻辑控制图;图2是本发明程序运用后对应带钢位置厚度测量值。

具体实施方式

11.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

12.一种热轧带钢抛钢甩尾的控制方法,包含以下步骤:设计自动化一级判断逻辑,根据程序投入与否,判断是否开启if条件循环;当程序投入后,根据精轧出口目标厚度,选择程序适用的厚度规格,并可修改抛钢的机架和f5辊缝调整的长度。

13.当轧制力变化率小于68000 kn /s未达到f5抛钢信号条件时,增加另一个抛钢条件,以“f4抛钢+10m”作为备选抛钢条件,相比较轧制力变化率为参考的抛钢信号滞后约0.8秒,当f5已抛钢而轧制力变化率未达到抛钢条件时,利用备选抛钢条件对抛钢信号进行修正,增补抛钢信号,可避免抛钢信号滞留、卷取飞车。

14.为防止薄规格带钢尾部在f5甩尾,将跟踪距离设为15米;控制逻辑为:当f4抛钢后触发跟踪程序,当跟踪距离大于15米但仍无抛钢信号,程序自动触发给出抛钢信号,达到修正的目的。

15.关闭f5机架带钢尾部agc补偿。

16.唐钢1810线是短流程的连铸连轧线,精轧后机架只有f4和f5两个机架,为了防止f4抛钢后,带钢甩尾以及甩尾对f5工作辊的损伤,采取在带钢尾部在f4机架抛钢的瞬时,把末架次f5机架的辊缝抬起并持续一定时间,使带钢的尾部在失张的自由状态下顺利通过f5机架。实现f5辊缝的动作可以采用程序自动抬起的操作方式。

17.1、进行程序设计,对实施方案及一级程序进行制作。

18.制作一级程序:为防止带钢(特别是薄规格)带钢尾部在f5甩尾,增加f5抬辊缝程序,程序主要对厚度≤2.0mm规格进行投入,即当轧制厚度<2.1mm规格且f4抛钢后,在f5轧机 agc参考值程序中加入一个分支,使辊缝抬起3mm,该数值可以根据生产实际进行调整。根据程序投入与否,判断是否开启if条件循环。当程序投入后,可根据精轧出口目标厚度,选择程序适用的厚度规格,用单位时间内轧制力变化率判断抛钢信号,并可修改抛钢的机架,调整f5辊缝调整的长度。

19.2、抛钢信号修正通过压力传感器采集轧制力相关数据传递到一级和二级控制系统,正常情况当f4机架轧制力的斜率大于70000 kn /s时,f4机架判定抛钢。f4抛钢后触发跟踪程序,跟踪距离大于15米但仍无抛钢信号,程序自动触发抛钢信号,达到修正的目的。

20.修正f5抛钢信号,对f5抬辊缝程序进行优化,增加另一个抛钢条件,以“f4抛钢+10m”作为备选抛钢条件,相比较单位时间内轧制力变化率为参考的抛钢信号滞后约0.8秒。当f5已抛钢而轧制力变化率未达到抛钢条件时,可利用备选抛钢条件对抛钢信号进行修

正,增补抛钢信号,可避免抛钢信号滞留、卷取飞车。

21.3、关闭f5机架带钢尾部agc补偿f4抛钢f5抬辊缝程序投入时,需要人工关闭f5机架带钢尾部agc(厚度自动控制)补偿,即关闭agc对带尾厚度的补偿控制。

22.1810线f4机架抛钢f5机架抬辊缝的工艺方案:f5机架为1810线最后一个机架,f4机架为f5机架的前一个机架,制定f4机架抛钢瞬间、f5机架抬辊缝的工艺方案,用以控制热轧带钢抛钢甩尾。

23.1、设计自动化一级判断逻辑,如下:对实施方案及一级程序进行制作,将轧制厚度≤2.0mm(一级程序中计算目标厚度<2.1mm)规格的外售普材投入“f4抛钢,f5agc+3mm”,在一级程序中植入程序,实现程序自动控制。为防止薄规格带钢尾部在f5甩尾,增加f5抬辊缝程序,当轧制2.0mm以下厚度且f4抛钢后,在f5agc参考值程序中加入一个分支,使辊缝抬起3毫米,该数值可以调整。自动化一级程序if逻辑控制原理如图1。

24.功能投入期间,轧制1.8mm规格时,由于轧制力变化率未达到f5抛钢信号条件,即斜率大于68000kn/s,导致f5已抛钢但无抛钢信号,卷取机飞车,即卷取区域无带尾跟踪信号,卷取机未减速。因此对f5抬辊缝程序进行优化,增加另一个抛钢条件,以“f4抛钢+10m”作为备选抛钢条件,相较于轧制力变化率为参考的抛钢信号滞后约0.8秒,当f5已抛钢而轧制力变化率未达到抛钢条件时,可利用备选抛钢条件对抛钢信号进行修正,增补抛钢信号,可避免抛钢信号滞留、卷取飞车。经试验,f5抬辊缝试验与抛钢信号结合投入后,未出现异常。

25.在薄规格尾部f5抬辊缝偶尔会造成的f5抛钢信号丢失,因此增加了抛钢信号跟踪修正功能,考虑到f4和f5机架间的距离为5.8米,正常时跟踪到5.6米f5有抛钢信号。为了保证跟踪只是修正,抛钢信号仍由轧制力判断,将跟踪距离设为15米。控制逻辑为:当f4抛钢后触发跟踪程序,当跟踪距离大于15米但仍无抛钢信号,程序自动触发给出抛钢信号,达到修正的目的。

26.2、程序及功能进行调试投入,实际测试结果如下:f4抛钢f5抬辊缝程序投入后,对于厚度1.5~2.0mm的薄规格带钢产品,f5辊缝变化需要的时间为0.1秒,抬辊缝前后的轧制力偏差值一般在6000~7000kn,f5辊缝自抬起至f5抛钢时的辊缝动作值一般为0.4~0.8mm,f5抬辊缝前后的带钢厚度偏差一般为0.14-0.19mm。f4抛钢f5自动抬辊缝过程数据见表1所示,各项数值经试验满足工艺技术要求。

27.表1f4抛钢f5自动抬辊缝过程数据

f4抛钢f5抬辊缝程序投入后,带钢的尾部厚度会受到一定程度的影响,经过程序优化和参数控制,带钢尾部的厚度满足国标要求。程序运用后对应带钢位置厚度测量值如图2所示。

28.1500

×

2.0mm规格:f4抛钢后、f5抛钢前,f5机架辊缝值在原有基础上增加0.68mm,带钢厚度增厚最大偏差为0.15~0.17,与实际厚度吻合,厚度公差符合国标;1500

×

1.8mm规格:f4抛钢后、f5抛钢前,f5机架辊缝值在原有基础上增加0.63mm,带钢厚度增厚最大偏差为0.12~0.17mm,与实际厚度吻合,厚度公差符合国标。

29.本发明采用上述技术方案所产生的有益效果在于:1、本发明方法通过修改自动化一级控制程序,做好各项参数预设值后程序操作准确且简化,不增加任何设备投入,绿色环保,可以广泛应用于热连轧产线。

30.2、本发明可以预防带钢抛钢甩尾,减轻甩尾对轧辊的损伤程度。应用该方法不仅有效降低轧机甩尾提前换辊的频次、提高轧机的作业率,而且还大幅降低轧辊的消耗量。

31.3、该控制方法不影响薄规格板带产品的厚度公差。例如1500

×

2.0mm规格,f4抛钢后、f5抛钢前,f5机架辊缝值在原有基础上增加0.68mm,带钢厚度增厚最大偏差为0.15~0.17,与实际厚度吻合;1500

×

1.8mm规格:f4抛钢后,f5抛钢前,f5机架辊缝值在原有基础上增加0.63mm,带钢厚度增厚最大偏差为0.12~0.14,与实际厚度吻合。

32.4、该方法植入轧机一级操作程序后,操作简化,辊缝抬起的时间点和抬起程度控制准确,不需人工进行干预。操作人员不需要特殊的专业培训或经验,只需要仔细阅读操作方法,认真执行操作规定即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1