一种用于自动化汽车轮毂轴承精密锻造模具的设计方法

本发明涉及汽车轮毂轴承锻造,具体为一种用于自动化汽车轮毂轴承精密锻造模具的设计方法。

背景技术:

1、锻造行业是我国制造业的重要组成部分,现如今正面临着生产环境恶劣、危险高、劳动强度大以及劳动力成本激增等问题,使用机器人代替工人在高温环境下进行锻件抓取及翻转,实现自动化锻造是解决上述问题的重要路径。但由于机器人智能化程度不够,使用机器人锻造无法像人一样灵活处理产线上的各种问题,最典型的便是锻件粘住上模后,机器人无法像人一样将锻件敲下再进行抓取,因而自动化产线只能紧急停止,待人工处理完后再恢复产线运行。一旦粘模次数多了,不仅会导致产线效率下降,更会增加模具磨损,降低模具寿命,因而如何避免自动化锻造产线中锻件的粘连上模,是进一步提高产线效益的关键。

2、锻件和模具发生粘着主要是因为润滑剂在模具上分布不均匀导致局部区域因为摩擦产生较大温升从而产生粘着,在产线中由于受到成本限制一般只安装两个喷头,一个装在上模喷淋下模模腔,一个装在下模喷淋上模模腔,此时由于轮毂锻件模腔较深,模具侧壁很难完全覆盖上且受到重力影响润滑液很难依附上,因此侧壁部分很容易发生粘着,一旦上模侧壁和锻件产生的粘着力大于下模侧壁的粘着力加上锻件自重,必然会发生锻件粘连上模的情况。

技术实现思路

1、为解决上述问题,本发明提供一种用于自动化汽车轮毂轴承精密锻造模具的设计方法,本发明能够避免锻件粘连上模,进而提高自动化产线效率。

2、为达上述目的,本发明的技术方案是这样实现的:

3、一种用于自动化汽车轮毂轴承精密锻造模具的设计方法,包括冲孔连皮、上模、锻件和下模,所述上模与下模用于成型带飞边和冲孔连皮的轮毂轴承锻件,该方法包括以下步骤:

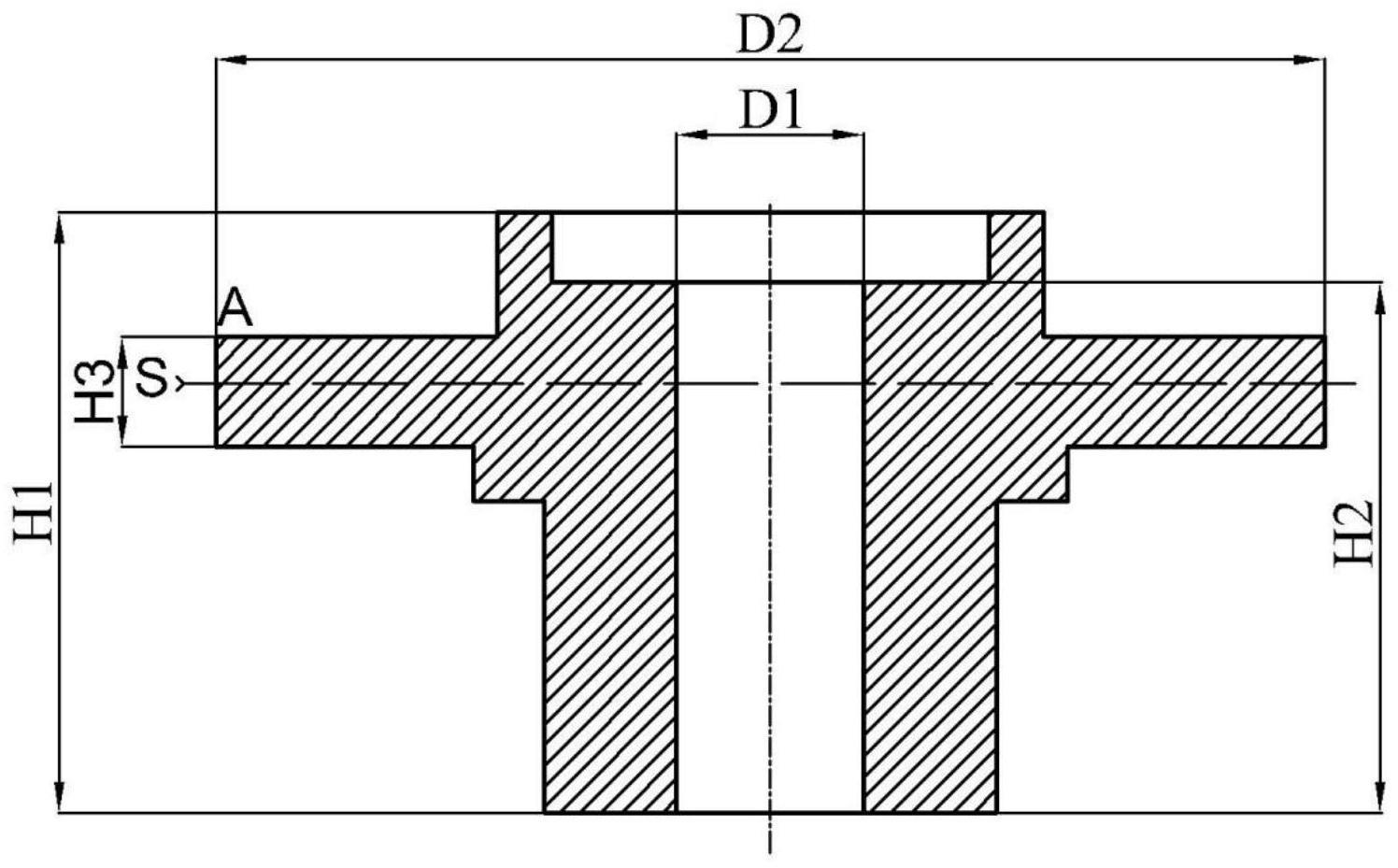

4、步骤1:按照锻件设计手册,进行锻件分模面和冲孔连皮设计,锻造技术手册中记录的分模面选择原则是选在具有最大水平投影尺寸的位置上,并应设在锻件侧面中部,冲孔连皮深度是上模与锻件在内孔接触高度h6等于内孔直径d1,冲孔连皮厚度t为0.5d1;

5、步骤2:将设计出的锻件进行有限元成形仿真,获得锻件上所有侧壁受到的法向应力,并在每个侧壁上从上到下选取5-10个点,计算出每个侧壁上的平均法向应力σ,则每个侧壁受到的法向载荷为

6、f=σ*π*d*h

7、其中f为侧壁受到的法向载荷,d为侧壁直径,h为侧壁高度。

8、由于固体表面在微观上呈现凹凸不平,其发生粘着的面积并不是宏观上观察到的名义接触面积,其粘着面积一般由受到的法向载荷和材料的屈服强度进行估算为

9、

10、其中f为接触面受到的法向载荷,σs为材料的屈服强度,k为接触系数,取值范围为1×10-5~5×10-5。

11、模具侧壁和锻件产生的粘着力为

12、fadh=σshear*ad

13、其中fadh为粘着力,σshear为粘着点的剪切强度,ad为粘着面积。

14、上模侧壁粘着力可计算为

15、ftadh=ftpartadh+ftholeadh+ft0theradh

16、其中ftadh为上模粘着力,ftpartadh为上模分模面侧壁h4粘着力,ftholeadh为上模冲孔侧壁h6粘着力,ftotheradh为除上模分模侧壁和冲孔侧壁的其余侧壁粘着力。

17、下模侧壁粘着力可计算为

18、fbadh=fbpartadh+fbholeadh+fbotheradh

19、其中fbadh为下模粘着力,fbpartadh为下模分模侧壁h5粘着力,fbholeadh为下模冲孔侧壁h7粘着力,fbotheradh为除下模分模侧壁和冲孔侧壁的其余侧壁粘着力,

20、如果上下模侧壁粘着力满足

21、δ*ftadh<fbadh+g

22、则不会发生粘上模,其中δ为安全系数,取值范围为1.2-2.5,g为锻件自重;

23、步骤3:约束轮毂锻件分模面的位置;

24、步骤4:约束冲孔连皮尺寸设计;

25、步骤5:如果上下模侧壁粘着力不满足

26、δ*ftadh<fbadh+g

27、则需要对轮毂锻件分模面及冲孔连皮尺寸进行优化,将上模与锻件在内孔接触高度h6和上模与锻件在分模面处高度h4作为未知求解参数代入可得上模侧壁粘着力ftadh,将下模与锻件在内孔接触高度h7和下模与锻件在分模面处高度h5作为未知求解参数代入可得下模侧壁粘着力fbadh,将ftadh和fbadh代入

28、δ*ftadh<fbadh+g

29、可得h4,h6,h5和h7的不等式关系

30、f(h4,h6,h5,h7)<0

31、其中f(h4,h6,h5,h7)表示关于h4,h6,h5和h7的函数。

32、步骤6:将新设计的锻件分模面及冲孔连皮代入有限元仿真中,进行步骤2,从而校核粘着力,若满足则此设计为最终设计尺寸;

33、步骤7:确定锻件上模部分拔模斜度和下模部分拔模斜度,然后轮毂轴承锻造模具结构将根据优化完的分模面位置、冲孔连皮尺寸以及拔模斜度进行绘制。

34、进一步地,步骤2中所述上模分模面高度h4范围为

35、h4≥ra+δh

36、其中ra为a点的圆角,直边高度δh的取值范围为0.5~2mm。

37、下模分模面高度h5为

38、h5=h3-h4

39、其中h3为锻件轮辐高度。

40、进一步地,步骤1中所述冲孔连皮厚度t与步骤2中所述的下模与锻件在内孔接触高度h7,需满足

41、

42、其中厚度系数γ取值范围1~2,d1为内孔直径,h2为内孔高度。

43、上模与锻件在内孔接触高度h6为

44、h6=h2-t-h7

45、然后优化轮毂锻件分模面的位置和冲孔连皮尺寸,对h4、h6、h5和h7进行取值,使其满足不等式

46、f(h4,h6,h5,h7)<0

47、进一步地,步骤6中所述的粘着力若不满足不等式

48、f(h4,h6,h5,h7)<0

49、则再根据公式

50、h4≥ra+δh、

51、h5=h3-h4、

52、

53、和h6=h2-t-h7

54、与之前获得的不等式

55、f(h4,h6,h5,h7)<0

56、对h4、h6、h5和h7进行重新取值,再将新设计的锻件代入有限元仿真中,然后再次进行步骤2,从而校核粘着力,如此往复,直至满足步骤2中粘着力的校核。

57、进一步地,为了使锻件更容易和上模脱离,步骤7中所述上模拔模斜度放至5-7°,所述的下模拔模斜度取0.5-2°。

58、进一步地,所述锻件的内孔高度h2占整个锻件高度h1的85%-95%,内孔高径比达到h2∶d1为2.5∶1至3∶1。

59、相比于现有技术,本发明具备以下有益效果:

60、本发明通过提出上下模侧壁与锻件产生的粘着力的计算方法从而优化分模面位置和冲孔连皮尺寸,并针对上下模的拔模斜度设计做出了修改。通过上述的优化和修改,获得相对较小的锻件与上模产生的粘着力,从而避免自动化锻造产线中轮毂轴承锻件的粘连上模。

- 还没有人留言评论。精彩留言会获得点赞!