一种金属板材裁切检测装置、方法及冲切设备与流程

1.本发明涉及金属板材自动化加工技术领域,尤其涉及一种金属板材裁切检测装置、方法及冲切设备。

背景技术:

2.金属板材是指采用金属材质制作而成的板材,常见的金属板材有电镀锌钢板、热浸锌钢板及镀铝锌钢板等等。在制造金属板材时,需要对非常规的金属材质或板材进行裁剪切割,直至达到所需要的规格和尺寸,或是利用裁切装置将金属板材多余的部分裁剪掉。

3.中国实用新型专利申请(公开号cn214639245u,公开日:20211109)公开了一种金属板材裁切装置,包括机架,机架上转动安装有多根动力装置驱动的辊轴,辊轴与机架的宽度方向平行设置、且所有辊轴沿机架的长度方向布置;位于金属板材来源端的机架上设有板材展平压送机构,机架的另一端设有收料机构;位于板材展平压送机构和收料机构之间设有裁切机构,裁切机构通过角度调节机构安装于机架上。实现了对金属板材的机械化裁切,与传统人工切割相比,大幅减少了用工量,有效降低了工作人员的劳动强度,大大提升了工作效率,且裁切精度高,同时,解决了切割工作中的安全隐患问题。

4.现有技术存在以下不足:采用人工对金属板材进行裁切和检测,增加了工人的劳动强度,也降低了金属板材裁切和检测的效率。

技术实现要素:

5.本发明的一个目的是:针对上述问题,提出通过设置裁切机构和检测机构自动完成金属板材的裁切和检测过程,从而降低了工人的劳动强度,也提高了金属板材的裁切和检测效率的一种金属板材裁切检测装置及方法。

6.本发明的另一个目的是:提出通过设置拖动头下表面与拖动底板上表面将金属板材夹紧后带动其移动,以提供较大的摩擦力;从而保证金属板材的快速输送,并且提高金属板材的输送质量的一种金属板材自动化裁切设备。

7.为了实现上述的目的,本发明采用了以下的技术方案:

8.一种金属板材裁切检测装置,该装置包括裁切机构和检测机构;裁切机构包括裁切机架、裁切驱动组件、上裁切头和下裁切头;裁切驱动组件驱动端与上裁切头相连接,下裁切头固定在裁切机架上,并且上裁切头的裁切端与下裁切头的裁切端上下相对;检测机构包括检测驱动组件和检测相机,检测驱动组件驱动端与检测相机相连接,并且检测相机检测端与金属板材裁切部位相对齐。

9.作为优选,上裁切头包括上底板和上模板;上底板设置有上模板滑槽,上模板嵌合于上模板滑槽并且固定在上底板上。

10.作为优选,下裁切头包括下底板和下模板;下底板设置有下模板滑槽,下模板嵌合于下模板滑槽并且固定在下底板上。

11.作为优选,下底板还设置有下支撑槽和加强筋;多个下支撑槽位于下模板下方,多

个加强筋分别固定嵌设在多个下支撑槽内,并且加强筋上表面与下模板下表面相接触。

12.作为优选,检测驱动组件包括检测上下驱动组件、检测左右驱动组件和检测前后驱动组件;检测上下驱动组件驱动端与检测左右驱动组件相连接,检测左右驱动组件驱动端与检测前后驱动组件相连接,检测前后驱动组件驱动端与检测相机相连接。

13.另外,本发明还公开了一种金属板材裁切检测方法,该方法采用所述一种金属板材裁切检测装置,该方法包括以下的步骤:

14.1)金属板材被供料至裁切工位;

15.2)裁切驱动组件带动上裁切头下移,上裁切头和下裁切头将金属板材裁切为所需形状;

16.3)检测驱动组件带动检测相机运动至裁切工位对金属板材进行检测,当金属板材合格时被输送至下一工位完成金属板材裁切检测过程。

17.另外,本发明还公开了一种金属板材自动化裁切设备,该设备包括上料装置、输送装置、裁切检测装置和下料装置。

18.为了解决采用传动辊转动并且通过传动辊上表面与金属板材下表面之间的摩擦力带动金属板材移动;而传动辊上表面与金属板材下表面之间的摩擦力较小,不能对金属板材提供较大的加速度,不利于金属板材快速输送;同时,当金属板材受到扰动时容易产生打滑现象,降低了金属板材的输送质量的问题;本发明还公开了输送装置,包括输送支架、压紧机构、拖动驱动机构、拖动底板、拖动气缸和拖动头;压紧机构包括压紧气缸和压紧底板;压紧气缸固定在压紧底板上,压紧气缸伸出端与输送支架相连接,并且压紧底板下表面与输送支架上表面上下相对;拖动驱动机构驱动端与拖动底板相连接;拖动气缸固定在拖动头上,拖动气缸伸出端与拖动底板相连接,并且拖动头下表面与拖动底板上表面上下相对。

19.作为优选,多个压紧机构分别固定设置在输送支架两端。

20.作为优选,输送支架设置有支架导柱,多个支架导柱的长度方向与金属板材的输送方向相同;拖动底板设置有多个导向孔,多个导向孔分别与多个支架导柱滑动配合。

21.本发明采用上述技术方案的一种金属板材裁切检测装置及方法的优点是:

22.金属板材的裁切由裁切驱动组件带动上裁切头下移,上裁切头和下裁切头对金属板材裁切完成,金属板材的检测由检测驱动组件带动检测相机运动至裁切工位对裁切后的金属板材检测完成;即金属板材的裁切和检测分别由裁切机构和检测机构自动完成,不需要人工参与;从而降低了工人的劳动强度,也提高了金属板材的裁切和检测的效率。

23.本发明采用上述技术方案的一种金属板材自动化裁切设备的优点是:

24.依靠拖动头下表面与拖动底板上表面将金属板材夹紧后带动其移动,而拖动头与拖动底板之间的压力产生的摩擦力远大于只依靠金属板材自身重力与传动辊之间产生的摩擦力;因此拖动头与拖动底板能够为金属板材提供较大的加速度,保证金属板材的快速输送;并且避免了金属板材因为收到的摩擦力较小而产生的打滑现象,提高了金属板材的输送质量。

附图说明

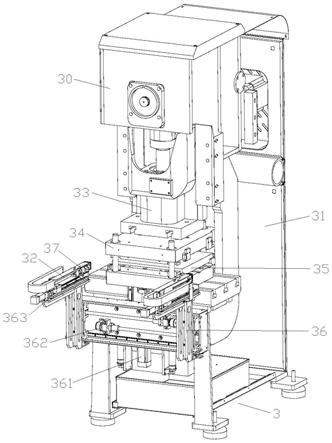

25.图1为金属板材自动化裁切设备的结构示意图。

26.图2为金属板材的结构示意图。

27.图3-5为输送装置的结构示意图。

28.图6-8为裁切检测装置的结构示意图。

具体实施方式

29.下面结合附图对本发明的具体实施方式进行详细的说明。

30.实施例1

31.如图1所示的一种金属板材自动化裁切设备,该设备包括上料装置1、输送装置2、裁切检测装置3和下料装置4;输送装置2进料端和出料端分别与上料装置1出料端和裁切检测装置3进料端相衔接,裁切检测装置3出料端与下料装置4进料端相衔接;上料装置1用于金属板材的上料;输送装置2用于金属板材的输送;裁切检测装置3用于金属板材的裁切和检测;下料装置4用于将裁切后的金属板材下料;

32.如图2所示为金属板材的产品结构示意图。卷状的金属板材a被展开后输送,裁切检测装置3对展开的金属板材a裁切即得到成品。

33.金属板材的产品流动方向为:上料装置1到输送装置2到裁切检测装置3到下料装置4。

34.如图3、图4所示,输送装置2包括输送支架22、压紧机构23、拖动驱动机构24、拖动底板25、拖动气缸26和拖动头27;压紧机构23包括压紧气缸231和压紧底板232;压紧气缸231固定在压紧底板232上,压紧气缸231伸出端与输送支架22相连接,并且压紧底板232下表面与输送支架22上表面上下相对;拖动驱动机构24驱动端与拖动底板25相连接;拖动气缸26固定在拖动头27上,拖动气缸26伸出端与拖动底板25相连接,并且拖动头27下表面与拖动底板25上表面上下相对。

35.多个压紧机构23分别固定设置在输送支架22两端;

36.如图5所示,输送支架22设置有支架导柱221,多个支架导柱221的长度方向与金属板材的输送方向相同;拖动底板25设置有多个导向孔251,多个导向孔251分别与多个支架导柱221滑动配合;

37.输送支架22在进料端还设置有传动辊222和涨紧辊223,传动辊222和涨紧辊223外表面分别与金属板材底面相接触。

38.如图3所示,输送装置2还设置有上下驱动电机201、上下驱动底板202和上下导柱导套203;上下驱动电机201驱动端与上下驱动底板202相连接,上下驱动底板202一端与上下导柱导套203中的导柱一端相连接,上下导柱导套203中的导柱另一端与输送支架22相连接。

39.输送装置2在工作时:1)金属板材被供料至输送支架22上表面并且位于拖动底板25上表面;2)拖动气缸26收缩带动拖动头27下移,拖动头27下表面与拖动底板25上表面将金属板材压紧;3)拖动驱动机构24驱动拖动底板25沿着输送方向移动进而带动金属板材移动设定距离;4)压紧气缸231收缩带动压紧底板232下移,压紧底板232下表面与输送支架22上表面将金属板材压紧至设定位置完成金属板材输送过程。

40.输送装置2解决了采用传动辊转动并且通过传动辊上表面与金属板材下表面之间的摩擦力带动金属板材移动;而传动辊上表面与金属板材下表面之间的摩擦力较小,不能

对金属板材提供较大的加速度,不利于金属板材快速输送;同时,当金属板材受到扰动时容易产生打滑现象,降低了金属板材的输送质量的问题;此种方式中,依靠拖动头27下表面与拖动底板25上表面将金属板材夹紧后带动其移动,而拖动头27与拖动底板25之间的压力产生的摩擦力远大于只依靠金属板材自身重力与传动辊之间产生的摩擦力;因此拖动头27与拖动底板25能够为金属板材提供较大的加速度,保证金属板材的快速输送;并且避免了金属板材因为收到的摩擦力较小而产生的打滑现象,提高了金属板材的输送质量。

41.如图6所示,裁切检测装置3包括裁切机构31和检测机构32;裁切机构31包括裁切机架30、裁切驱动组件33、上裁切头34和下裁切头35;裁切驱动组件33驱动端与上裁切头34相连接,下裁切头35固定在裁切机架30上,并且上裁切头34的裁切端与下裁切头35的裁切端上下相对;检测机构32包括检测驱动组件36和检测相机37,检测驱动组件36驱动端与检测相机37相连接,并且检测相机37检测端与金属板材裁切部位相对齐。

42.如图7所示,上裁切头34包括上底板341和上模板342;上底板341设置有上模板滑槽343,上模板342嵌合于上模板滑槽343并且固定在上底板341上;

43.如图8所示,下裁切头35包括下底板351和下模板352;下底板351设置有下模板滑槽353,下模板352嵌合于下模板滑槽353并且固定在下底板351上;

44.下底板351还设置有下支撑槽354和加强筋355;多个下支撑槽354位于下模板352下方,多个加强筋355分别固定嵌设在多个下支撑槽354内,并且加强筋355上表面与下模板352下表面相接触。

45.如图6所示,检测驱动组件36包括检测上下驱动组件361、检测左右驱动组件362和检测前后驱动组件363;检测上下驱动组件361驱动端与检测左右驱动组件362相连接,检测左右驱动组件362驱动端与检测前后驱动组件363相连接,检测前后驱动组件363驱动端与检测相机37相连接。

46.裁切检测装置3在工作时:1)金属板材被供料至裁切工位;2)裁切驱动组件33带动上裁切头34下移,上裁切头34和下裁切头35将金属板材裁切为所需形状;3)检测驱动组件36带动检测相机37运动至裁切工位对金属板材进行检测,当金属板材合格时被输送至下一工位完成金属板材裁切检测过程。

47.裁切检测装置3解决了采用人工对金属板材进行裁切和检测,增加了工人的劳动强度,也降低了金属板材裁切和检测的效率的问题;金属板材的裁切由裁切驱动组件33带动上裁切头34下移,上裁切头34和下裁切头35对金属板材裁切完成,金属板材的检测由检测驱动组件36带动检测相机37运动至裁切工位对裁切后的金属板材检测完成;即金属板材的裁切和检测分别由裁切机构31和检测机构32自动完成,不需要人工参与;从而降低了工人的劳动强度,也提高了金属板材的裁切和检测的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1