一种多面铣削机床及加工方法与流程

1.本发明涉及零件加工领域,具体为一种多面铣削机床及加工方法。

背景技术:

2.普通铣床主要是指用铣刀对工件多种表面进行加工的机床。通常铣刀以旋转运动为主运动,工件和铣刀的移动为进给运动;使用普通铣床,加工多面,需要多次装夹或分度,调整夹具位置,经过多次加工,完成多面加工,在效率与精度方面不足,难以适应批量规模生产。

3.加工中心是从铣床发展而来的,与铣床的最大区别在于加工中心具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次装夹中通过自动换刀装置改变主轴上的加工刀具,实现多种加工功能,当然目前加工中心,可以实现一次装夹完成铣削多面加工,但是与本方案比较,回转体加工多面体效率与成本存在巨大劣势。

4.数控车床改装车方,在车床托板上加一动力头安装车方刀盘,通过系统控制车方刀盘与主轴装夹零件的转速比,可以实现一次装夹车多面加工。但是因为车床整体结构与配置设计为连续高转速加工,对于断续加工多面体,存在刚性不足先天缺陷,导致刀具寿命低下,难以适应批量规模生产的效率与成本要求。

5.在很多轴类零件中,需要将圆形的轴体加工为方形,但是加工方式通常采用的是普通铣床、加工中心、以及改装数控车床车方形,多面平面加工,精度难以控制、效率低下、成本高昂,为此我们提出了一种多面铣削机床及加工方法。

技术实现要素:

6.本发明的特点是提供一种高刚性的快速的复合运动加工多边形回转体方法。传统铣加工的特点为刀具旋转工件不转,传动车加工为工件旋转刀具不转,而本发明的特点为工件旋转刀具也旋转,通过复合运动,兼顾车与铣的特点,不用分度一次装夹完成回转体多平面加工。

7.本发明的目的在于提供一种多面铣削机床及加工方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,一种多面铣削机床,包括安装基座床身,所述安装基座床身的上端安装有十字滑台、主轴箱和刀盘箱;所述主轴箱的一端安装有加工零件,所述刀盘箱的一端安装有刀盘,所述刀盘的一端安装有刀杆刀具,所述加工零件与刀盘之间呈同向旋转,实现基于内摆线原理,不同旋转速比下刀具轨迹在工件上形成的切削轨迹近似大半径弧线,而回转体轴类零件大多在直径50mm内,因此相当于在大弧线上截取距离较短的两点,接近直线状态,从而实现平面加工。根据旋转的速比不同与刀具位置与数量不同,实现切削后的零件的形状、面数不同,常应用的有两面、四面、六面、八面,具体可参照内摆线原理和车方机床分析兰州交通大学学报第29卷第4期。

9.优选的:所述十字滑台包括z向伺服电机、x向伺服电机、上滑板、中滑板和下滑板,所述下滑板安装在安装基座床身的上表面,所述z向伺服电机安装在下滑板的一端,所述x向伺服电机安装在中滑板的一端,所述中滑板通过z向伺服电机滑动连接在下滑板的上表面,所述上滑板通过x向伺服电机滑动连接在中滑板的上表面。

10.优选的:所述主轴箱包括弹性夹具、主轴、主动齿轮、主动轴、传动中轴、从动减速齿轮、回转油缸和皮带轮,所述主动轴的外壁设有主动齿轮,所述主轴箱的外壁安装有回转油缸,所述主动轴的一端伸出主轴箱的外侧并安装有皮带轮,所述主轴箱的中部转动连接有传动中轴,所述主轴箱的内部传动连接有主轴,所述主轴的外壁设有从动减速齿轮,所述主轴的一端安装有弹性夹具,所述传动中轴的外壁设有齿轮,所述传动中轴通过齿轮与主动齿轮和从动减速齿轮啮合。

11.优选的:所述刀盘箱包括平衡轮、边轴、中轴、刀轴、刀盘和刀杆刀具,所述刀盘箱的内壁依次设有边轴、中轴和刀轴,所述边轴、中轴和刀轴的外壁均设有齿轮并通过齿轮相互啮合,所述刀轴的一端伸出刀盘箱的外壁安装有平衡轮,所述刀轴的另一端安装有刀盘,所述刀盘的外壁安装有刀杆刀具。

12.优选的:所述主轴箱的外壁安装有万向伸缩联轴器,所述万向伸缩联轴器的另一端安装在刀盘箱的外壁,所述万向伸缩联轴器通过主动轴转动连接在主轴箱的外侧,所述万向伸缩联轴器的一端安装在边轴的一端,所述边轴通过万向伸缩联轴器与中轴转动连接,所述中轴通过边轴与刀轴转动连接。

13.优选的:所述弹性夹具的一端设有圆孔,所述圆孔的轴心与弹性夹具轴心同心时,实现对称多面加工,如夹具为偏心时,可实现单边或其它不对称多边形加工。

14.一种多面铣削机床加工方法,包括:一、机床启动提供动力带动皮带轮转动,从而依次使主动轴通过主动齿轮与从动减速齿轮带动主轴转动,回转油缸伸缩运动,使弹性夹具收缩,固定或松开加工零件;二、在刀盘的表面安装上刀杆刀具,万向伸缩联轴器在主动轴作用下带动边轴转动,从而使边轴带动中轴转动,中轴带动刀轴转动,通过刀盘上不同角度位置上的刀杆刀具设定,完成零件径向不同多边形加工。

15.三、启动z向伺服电机或x向伺服电机,使上滑板在中滑板的表面滑动或中滑板在下滑板的表面滑动,两轴联动使刀盘上的刀具在零件的轴向上切削出直线或弧线;与现有技术相比,本发明的有益效果是:1、本发明中,区别于传统车床和铣床,低成本创造多面铣削机床满足多面多角度零件更快、更高精度的加工,精确性更高,刀具寿命更长,区别于铣床和车床,本发明,利用刀具和工件同向旋转的复合运动,实现了在圆柱面上完成对称平面的切削,具有很高的生产效率,在工件轴与刀盘切削轴同向旋转,且转速比可达到1:2、1:2.5、1:3、1:3.5等等,通过调整转速比可完成任意数量面的加工,如转速比1:2可加工2面、4面、6面等偶数边零件;转速比1:2时,通过偏心夹具装置的配合可完成1面零件的加工;转速比1:2.5可加工5面、10面等零件,5面多用于户外消防栓等特种扳手位零件;转速比1:3可加工3面、6面、9面等零件,如列车上三角门锁芯;转速比1:3.5可加工7面,多用于防盗高端紧固件,如汽车锁轮胎螺丝。本发明的多面铣削机床通过改变转速比、刀杆数量与位置角度,以及零件装夹的同心或偏心,可加工的零件类型更加丰富;

2、现有金属切削机床中,对于多面体零件加工,需要多次装夹或分度,调整夹具位置,经过多次加工,完成加工,且数控车改装车方刚性差、刀具寿命低,难以普及应用,虽然加工中心的加工范围稍广且一次形成,但结构复杂且附件多,且高端加工中心造价较高,不利于解决中小企业批量规模生产。

16.3、本发明中,通过多个斜齿轮转动,低转速断续加工,啮合面大、扭力高,减少了切削运动中的回弹与振动,提高了加工面光洁度,加工表面边延无毛边,延长了刀杆刀具寿命,能够实现免冷却系统干式切削,减少了除毛边工序与切削液成本;4、本发明中,刀杆刀具安装在刀盘上,通过调整刀杆刀具在刀盘上的高度、深度和角度,能够对切削零件的深度、高度以及面数进行改变;通过改变从动减速齿轮进而改变刀盘与加工零件之间的转速比,从而完成多面零件的加工需求,理论上整数面的加工需求都可达到,为工程师们零件设计提供了更多的低成本选择,为金属铣加工提供了更多的应用范围。

附图说明

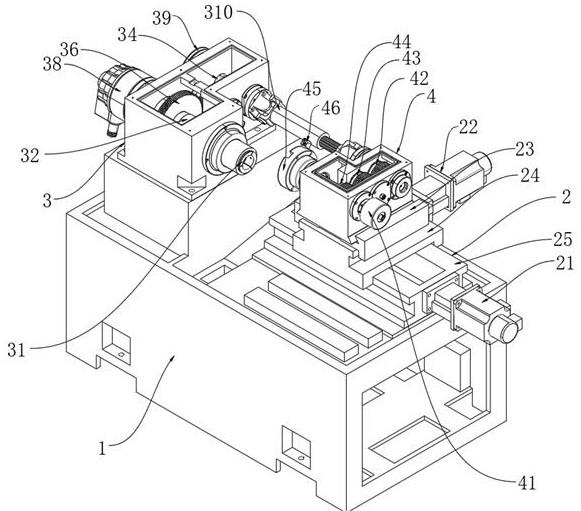

17.图1为本发明一种多面铣削机床立面示意图;图2为本发明一种多面铣削机床俯视示意图;图3为本发明一种多面铣削机床中偏心弹性轴夹具示意图;图4为本发明一种多面铣削机床加工零件单面示意图;图5为本发明一种多面铣削机床加工零件偶数面中扁方和正四方加工面示意图;图6为本发明一种多面铣削机床加工零件偶数面中四边形长四方和四边形菱形加工面示意图;图7为本发明一种多面铣削机床加工零件偶数面中正六角和正八角加工面示意图。

18.图中:1、安装基座床身;2、十字滑台;3、主轴箱;4、刀盘箱;21、z向伺服电机;22、x向伺服电机;23、上滑板;24、中滑板;25、下滑板;31、弹性夹具;32、主轴;33、主动齿轮;34、主动轴;35、传动中轴;36、从动减速齿轮;38、回转油缸;39、皮带轮;310、万向伸缩联轴器;41、平衡轮;42、边轴;43、中轴;44、刀轴;45、刀盘;46、刀杆刀具。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1单面加工零件切削请参阅图1-4,一种多面铣削机床,包括安装基座床身1,安装基座床身1的上端安装有十字滑台2、主轴箱3和刀盘箱4;主轴箱3的一端安装有加工零件,刀盘箱4的一端安装有刀盘45,刀盘45的一端安装有刀杆刀具46,加工零件与刀盘45之间呈同向旋转,基于内摆线原理,转速比为1:2,配合

偏心夹具,实现单面d型面零件加工。

21.十字滑台2包括z向伺服电机21、x向伺服电机22、上滑板23、中滑板24和下滑板25,下滑板25安装在安装基座床身1的上表面,z向伺服电机21安装在下滑板25的一端,x向伺服电机22安装在中滑板24的一端,中滑板24通过z向伺服电机21滑动连接在下滑板25的上表面,上滑板23通过x向伺服电机22滑动连接在中滑板24的上表面。

22.主轴箱3包括弹性夹具31、主轴32、主动齿轮33、主动轴34、传动中轴35、从动减速齿轮36、回转油缸38和皮带轮39,主动轴34的外壁设有主动齿轮33,主轴箱3的外壁安装有回转油缸38,主动轴34的一端伸出主轴箱3的外侧并安装有皮带轮39,主轴箱3的中部转动连接有传动中轴35,主轴箱3的内部转动连接有主轴32,主轴32的外壁设有从动减速齿轮36,主轴32的一端安装有弹性夹具31,传动中轴35的外壁设有齿轮,传动中轴35通过齿轮与主动齿轮33和从动减速齿轮36啮合。

23.刀盘箱4包括平衡轮41、边轴42、中轴43、刀轴44、刀盘45和刀杆刀具46,刀盘箱4的内壁依次设有边轴42、中轴43和刀轴44,边轴42、中轴43和刀轴44的外壁均设有齿轮并通过齿轮相互啮合,刀轴44的一端伸出刀盘箱4的外壁安装有平衡轮41,刀轴44的另一端安装有刀盘45,刀盘45的外壁安装有刀杆刀具46。

24.主轴箱3的外壁安装有万向伸缩联轴器310,万向伸缩联轴器310的另一端安装在刀盘箱4的外壁,万向伸缩联轴器310通过主动轴34转动连接在主轴箱3的外侧,万向伸缩联轴器310的一端安装在边轴42的一端,边轴42通过万向伸缩联轴器310与中轴43转动连接,中轴43通过边轴42与刀轴44转动连接。

25.弹性夹具31的一端设有圆孔,圆孔的轴心位于弹性夹具31的轴心外侧,弹性夹具31为偏心轴夹具。

26.如图4所示,实施例1中,加工零件与刀盘45同向旋转,转速比1:2,刀杆刀具46数量为1,需要采用偏心轴弹性夹具31,使刀盘45中心和加工零件中心不同,刀杆刀具46旋转过程只能切削1个面。

27.实施例2偶数面切削请参阅图1、2、5、6、7所示,一种多面铣削机床,包括安装基座床身1,安装基座床身1的上端安装有十字滑台2、主轴箱3和刀盘箱4;主轴箱3的一端安装有加工零件,刀盘箱4的一端安装有刀盘45,刀盘45的一端安装有刀杆刀具46,加工零件与刀盘45之间呈同向旋转,转速比为1:2,通过改变刀盘上刀具数量与分布角度,实现切削后的零件的不同偶数面。

28.十字滑台2包括z向伺服电机21、x向伺服电机22、上滑板23、中滑板24和下滑板25,下滑板25安装在安装基座床身1的上表面,z向伺服电机21安装在下滑板25的一端,x向伺服电机22安装在中滑板24的一端,中滑板24通过z向伺服电机21滑动连接在下滑板25的上表面,上滑板23通过x向伺服电机22滑动连接在中滑板24的上表面。

29.主轴箱3包括弹性夹具31、主轴32、主动齿轮33、主动轴34、传动中轴35、从动减速齿轮36、回转油缸38和皮带轮39,主动轴34的外壁设有主动齿轮33,主轴箱3的外壁安装有回转油缸38,主动轴34的一端伸出主轴箱3的外侧并安装有皮带轮39,主轴箱3的中部转动连接有传动中轴35,主轴箱3的内部转动连接有主轴32,主轴32的外壁设有从动减速齿轮

36,主轴32的一端安装有弹性夹具31,传动中轴35的外壁设有齿轮,传动中轴35通过齿轮与主动齿轮33和从动减速齿轮36啮合。

30.刀盘箱4包括平衡轮41、边轴42、中轴43、刀轴44、刀盘45和刀杆刀具46,刀盘箱4的内壁依次设有边轴42、中轴43和刀轴44,边轴42、中轴43和刀轴44的外壁均设有齿轮并通过齿轮相互啮合,刀轴44的一端伸出刀盘箱4的外壁安装有平衡轮41,刀轴44的另一端安装有刀盘45,刀盘45的外壁安装有刀杆刀具46。

31.主轴箱3的外壁安装有万向伸缩联轴器310,万向伸缩联轴器310的另一端安装在刀盘箱4的外壁,万向伸缩联轴器310通过主动轴34转动连接在主轴箱3的外侧,万向伸缩联轴器310的一端安装在边轴42的一端,边轴42通过万向伸缩联轴器310与中轴43转动连接,中轴43通过边轴42与刀轴44转动连接。

32.如图5所示,实施例2中,加工零件与刀盘45同向旋转,转速比为1:2,刀盘45上装一把刀,可实现对称扁方加工。

33.如图5所示,刀盘45上装2把刀,刀杆在刀盘45上180度等分,且刀尖高度一致,可实现正四方加工零件加工。

34.如图6所示,加工零件与刀盘45同向旋转,转速比为1:2。刀盘45上装2把刀,刀杆在刀盘45上180度等分,且刀尖高度形成高度差,一长一短,可实现长四方加工零件加工,边长不等的长四边形切削加工。

35.如图6所示,通过调整2把刀杆在刀盘45上的不同角度分布,可实现如下图的菱形四边形加工;加工零件与刀盘45同向旋转,转速比为1:2。

36.如图7所示,刀盘45上装3把刀,刀杆在刀盘45上120度等分,且刀尖高度一致,可实现正六角六边形加工零件加工。

37.如图7所示,刀盘45上装4把刀杆,刀杆在刀盘45上90度等分,且刀尖高度一致,可实现正八角八边形加工零件加工。

38.其它偶数多边形,同理亦可实现,同时,我们也可以通过调整转速比和刀数,实现偶数面,如:转速比为1:3,刀盘45上装4把刀杆,实现12面。

39.实施例3奇数面切削请参阅图1-2,一种多面铣削机床,包括安装基座床身1,安装基座床身1的上端安装有十字滑台2、主轴箱3和刀盘箱4;主轴箱3的一端安装有加工零件,刀盘箱4的一端安装有刀盘45,刀盘45的一端安装有刀杆刀具46,加工零件与刀盘45之间呈同向旋转,转速比为1.5,2.5,3,3.5等,配合刀盘上刀杆数,实现切削后的零件的面数不同。

40.十字滑台2包括z向伺服电机21、x向伺服电机22、上滑板23、中滑板24和下滑板25,下滑板25安装在安装基座床身1的上表面,z向伺服电机21安装在下滑板25的一端,x向伺服电机22安装在中滑板24的一端,中滑板24通过z向伺服电机21滑动连接在下滑板25的上表面,上滑板23通过x向伺服电机22滑动连接在中滑板24的上表面。

41.主轴箱3包括弹性夹具31、主轴32、主动齿轮33、主动轴34、传动中轴35、从动减速齿轮36、回转油缸38和皮带轮39,主动轴34的外壁设有主动齿轮33,主轴箱3的外壁安装有回转油缸38,主动轴34的一端伸出主轴箱3的外侧并安装有皮带轮39,主轴箱3的中部转动

连接有传动中轴35,主轴箱3的内部转动连接有主轴32,主轴32的外壁设有从动减速齿轮36,主轴32的一端安装有弹性夹具31,传动中轴35的外壁设有齿轮,传动中轴35通过齿轮与主动齿轮33和从动减速齿轮36啮合。

42.刀盘箱4包括平衡轮41、边轴42、中轴43、刀轴44、刀盘45和刀杆刀具46,刀盘箱4的内壁依次设有边轴42、中轴43和刀轴44,边轴42、中轴43和刀轴44的外壁均设有齿轮并通过齿轮相互啮合,刀轴44的一端伸出刀盘箱4的外壁安装有平衡轮41,刀轴44的另一端安装有刀盘45,刀盘45的外壁安装有刀杆刀具46。

43.主轴箱3的外壁安装有万向伸缩联轴器310,万向伸缩联轴器310的另一端安装在刀盘箱4的外壁,万向伸缩联轴器310通过主动轴34转动连接在主轴箱3的外侧,万向伸缩联轴器310的一端安装在边轴42的一端,边轴42通过万向伸缩联轴器310与中轴43转动连接,中轴43通过边轴42与刀轴44转动连接。

44.实施例3中,刀盘45上装3把刀杆刀具46,刀杆刀具46在刀盘45上装一把刀,转速比为1:3,可实现正三角三边形零件加工,或者加工零件与刀盘45同向旋转,转速比为1:1.5。刀盘45上装2把刀杆刀具46,刀杆刀具46在刀盘45上180度等分,且刀杆刀具46刀尖高度一致,可实现正三角三边形零件加工.零件与刀盘45同向旋转,转速比为1:2.5,刀盘45上装2把刀,刀杆刀具46在刀盘45上180度等分,且刀杆刀具46刀尖高度一致,可实现五角五边形零件加工,其它数奇数多边形,同理亦可实现。

45.在多项实施例中,多面铣削机床的加工方法,包括:一、机床启动提供动力(如电机)带动皮带轮39转动,从而依次使主动轴34通过主动齿轮33与从动减速齿轮36带动主轴32转动,回转油缸38形成伸缩,使弹性夹具31收缩,固定或松开加工零件;二、分别启动z向伺服电机21或x向伺服电机22,使上滑板23在中滑板24的表面滑动或中滑板24在下滑板25的表面滑动,使刀盘45与加工零件之间完成对位;两轴分别运动或联动使刀盘上的刀具在零件的轴向上切削出直线或弧线;三、在刀盘45的表面安装上刀杆刀具46,万向伸缩联轴器310在主动轴34作用下带动边轴42转动,从而使边轴42带动中轴43转动,中轴43带动刀轴44转动,完成加工过程。

46.其中,刀杆刀具46安装在刀盘45上,通过调整刀杆刀具46在刀盘45上的高度、深度和角度,能够对切削零件的深度、高度以及面数进行改变;通过改变从动减速齿轮36进而改变刀盘45与加工零件之间的转速比,从而完成多面零件的加工需求,理论上整数面的加工需求都可达到。

47.本实施例中,结合普通机床(车床,铣床)的原理特点,设计制造的多面铣削机床,满足多面多角度零件的更高精度的加工,精确性更高,刀具寿命更长,区别于铣床(铣刀旋转,零件不旋转)和车床(车刀不旋转,零件旋转),本发明利用刀具和工件同向旋转的复合运动,零件旋转一圈实现了刀具在在圆柱面上完成多平面的切削,不用分度,不用切削液,具有很高的生产效率和经济效益。

48.以上内容是结合具体实施方式对本发明作进一步详细说明,不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明所提交的权

利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1