一种移动式金属卷板校平对接焊接装置的制作方法

1.本发明涉及使用金属卷板连续进行建造大型用于储存液体、气体以及颗粒物的物料类(如石油化工、污水处理、散装水泥、厌氧好氧等池罐)的焊接池罐工艺领域。特别适合现场金属卷板间的对接处校平和焊接,也适合将任意长度的两段金属板进行焊接,并需在连接处进行校平和焊接的工艺要求领域的一种移动式金属卷板校平对接焊接装置。

背景技术:

2.当前在使用进行金属卷板在施工现场进行大型的连续卷制建造的金属储存池罐时,需要数卷或几十卷金属卷板才能完成池罐的建造,而金属卷板接口处需要进行焊接方可进行连续不断的建造施工。由于金属卷板从内圈到外圈每处的卷板的曲率半径都不相同,在两个金属卷板进行对接焊接时一端为金属卷板的外圈前端,另一端为内圈金属卷板的尾端,这样两端不同曲率半径金属卷板在焊接时必须校平方可进行焊接,否则极大的影响焊接质量产生工程建造隐患。

3.由于受现场施工各种条件的限制,不易采用大型校平设备对金属卷板端部校平处理,当前现场施工中多采在需金属卷板接口焊接前用将金属卷板的内圈金属卷板的尾端切去1.0米到1.5米,再通过人工使用u形卡钳分段将接口处金属卷板校平。对于金属卷板厚度大于4.0毫米还需要通过局部火焰加热才能进行人工校平。现有大型使用金属卷板建造池罐施工工艺中进行金属板校平对接焊接时存在以下问题:1、对内圈金属卷板的尾端切去1.0米到1.5米产生极大的材料浪费,而用于建造池罐的厚度为1.0毫米到12.0毫米每卷金属卷板因运输和储存等因素,其展开长度在一般在40米到100米 之间。这样材料的利用率为99%到96.5%范围。增加材料成本。

4.2、使用人工校对金属卷板校平很难保证金属板的平整度,这样直接影响了后续的焊接质量,同时效率也低,工人劳动强度大,也增加了生产成本。

5.3、在人工对较厚度的金属板采用加热进行校平时,易局部改变金属的材料抗拉和剪切强度属性产生严重安全隐患。

技术实现要素:

6.本发明的目的正是针对上述现有金属卷板建造池罐施工工艺中进行金属板校平、对接焊接时存在的不足之处,而提供一种移动式金属卷板校平对接焊接装置。该装置可解决依靠人力对两块金属板接口处的校平和对接焊接,减少了现有工艺需切除一些金属卷板尾端材料的浪费,克服了现有因人工校平带来的金属板的不平整而产生的对接焊接口出的质量问题。同时缩短了对口校平焊接工序时间,减少了工人强度。

7.本发明的目的可通过以下技术措施来实现的:本发明的移动式金属卷板校平对接焊接装置包括均是由安装有万向底轮的车底框架、通过立柱设置在车底框架上方的上平梁组成的移动左车和移动右车,所述移动左车和移动右车之间通过丝杠、丝母运动副连接在一起,在左、右车的上平梁后部分别安装有带

有轴承的竖轴,在左、右车的上平梁前端分别安装有用于夹持金属卷板的由后竖长方柱、以及上端通过铰接方式与后竖长方柱相结合的前竖长方柱组成的金属卷板夹持机构(后续金属卷板的前端部和前一金属卷板的尾部分别置于移动左车和移动右车的后竖长方柱和前竖长方柱之间,并分别通过上下两个锁紧螺栓和锁紧螺母将其夹紧),在左、右车的上平梁上架放有校平后梁,所述校平后梁的后立面与安装在竖轴上的轴承径向外圆面相切,在校平后梁前立面的中间部位安装有水平向前延伸的油压缸(也可采用诸如气压缸类的任意公知的直线运动机构来实现),油压缸的油缸活塞前端配置有用于顶推夹持在移动左车前端的在金属卷板前端部和夹持在移动右车前端的金属卷板尾部对接焊缝处的校平竖顶板(将对接焊缝处两边带弧度的金属卷板校平,并在对接焊缝处进行焊接);所述金属卷板放置在下部带有转轮并可绕转架底座中心旋转的转架转盘上以便在卷制建造大型焊接式池罐逐渐旋转展开。

8.进一步说,本发明中与上平梁前端相固结的后竖长方柱通过设置在顶部的后合页板、铰链转轴与设置在前竖长方柱顶部的的前合页板相铰接,组成的金属卷板夹持机构;设置在后竖长方柱两外侧立面下部的托盘座上安装有带螺母a的调节螺栓,旋转可调托盘下端的调节螺栓可调节其上放置校平对接焊接的两金属板上水平端面对齐。

9.本发明在左、右车的上平梁前端与相应的后竖长方柱之间均设置有斜柱挡块,在左车的斜柱挡块安装有u形槽座,在右车的斜柱挡块是安装有丝杠十字槽座;安装有手轮的丝杠一端通过环绕丝杠设置的圆柱台肩嵌装于丝杠十字槽座上加工出的十字形槽内(即圆柱台肩嵌入在丝杠十字槽座的丝杠径向方向的槽内,而同时丝杠沿轴向也嵌入与之成垂直交叉的槽内),丝杠的另一端径向穿过位于u形槽座槽内的可绕转轴转动的转盘,并以螺纹、螺母配合的方式旋装在一起。转动丝杠放置于丝杠十字槽座中槽内,通过手轮上的手轮柄转动丝杠可调整移动左车和移动右车的距离、并使对接焊缝处两边的金属卷板两端面紧密对接。

10.所述万向底轮通过用于调节移动车离地高度的底轮调节螺杆与车底框架相结合。

11.所述金属卷板规格可为:厚度在1.0毫米到12.0毫米之间,宽度在200毫米到2.0米之间。

12.本发明的有益效果如下:1、由于本校平对接焊接装置下部安装有万向底轮使得在现场施工中可根据生产实际状况灵活的移动到任何位置进行金属板的校平和对接焊接。

13.2、避免了在接板焊接前切去金属卷板尾段的1米至1.5米的切除,减少的金属材料的浪费,降低生产成本。另外替代了由于人工校平带来的不平整从而影响焊接质量,同时缩短了校平对接焊接的时间,大大降低了工人劳动强度。

14.3、本装置除对金属卷板进行校平对接焊接外,本装置还可对一定尺寸规格限度内(厚度在1.0毫米到12.0毫米,宽度在2.0米)的任意两块的金属板进行校平对接焊接。

15.4、另外在金属板校平时如采用手动机械或液压千斤顶形式时,可使用在非外接电力动力条件下的工作环境。

附图说明

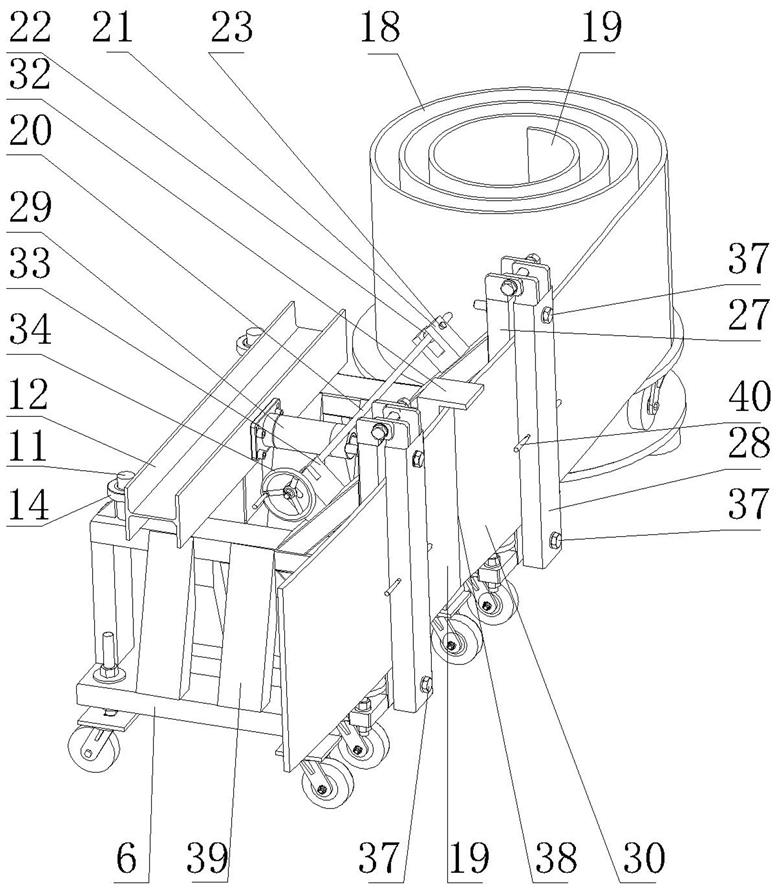

16.图1为本发明的前方轴侧图。

17.图2为本发明的后方轴侧图。

18.图3为图1的a处局部放大轴侧示意图。

19.图4为图1的b处局部放大轴侧示意图。

20.图5为图1的c处局部放大轴侧示意图。

21.图中序号:1-可调托盘,2-螺母a,3-调节螺栓,4-托盘座,5-底轮调节螺杆,6车底框架,7-上平梁,8-万向底轮,9-移动右车,10-轴挡块,11-竖轴,12-校平后梁,13-移动左车,14-轴承, 15-转轮,16-转架底座,17-转架转盘,18-金属卷板,19-金属卷板尾部,20-丝杠,21-u形槽座,22-丝杠转盘,23-转盘,24-后合页板,25-前合页板,26-铰链转轴,27-后竖长方柱,28-前竖长方柱,29-油压缸,30-金属卷板前端部, 31-油缸活塞,32-校平竖顶板,33-丝杠十字槽座,34-手轮,35-手轮柄,36-斜柱挡块,37-锁紧螺栓,38-对接焊缝,39-车立撑,40-手柄,41-锁紧螺母。

具体实施方式

22.本发明将结合以下实施例(附图)做进一步描述:如图1-2所示,本发明的移动式金属卷板校平对接焊接装置包括均是由安装有万向底轮8的车底框架6、通过立柱设置在车底框架上方的上平梁7组成的移动左车13和移动右车9,所述移动左车13和移动右车9之间通过丝杠20、丝母运动副连接在一起,在左、右车的上平梁7后部分别安装有带有轴承的竖轴11,在左、右车的上平梁7前端分别安装有用于夹持金属卷板的由后竖长方柱27、以及上端通过铰接方式与后竖长方柱27相结合的前竖长方柱28组成的金属卷板夹持机构(后续金属卷板的前端部和前一金属卷板的尾部分别置于移动左车13和移动右车9的后竖长方柱27和前竖长方柱28之间,并分别通过上下两个锁紧螺栓37和锁紧螺母41将其夹紧),在左、右车的上平梁7上架放有校平后梁12,所述校平后梁的后立面与安装在竖轴11上的轴承14径向外圆面相切,在校平后梁前立面的中间部位安装有水平向前延伸的油压缸29(也可采用诸如气压缸类的任意公知的直线运动机构来实现),油压缸29的油缸活塞31前端配置有用于顶推夹持在移动左车13前端的在金属卷板前端部30和夹持在移动右车9前端的金属卷板尾部19对接焊缝38处的校平竖顶板32(所述的油缸活塞31推动挂靠在金属卷板前端部30和金属卷板尾部19对接处的校平竖顶板32,将对接焊缝38处两边带弧度的金属卷板校平后、在对接焊缝38处进行焊接);所述金属卷板18放置在下部带有转轮15并可绕转架底座16中心旋转的转架转盘17上以便在卷制建造大型焊接式池罐逐渐旋转展开。在连续建造池罐的施工中需将前金属卷板的金属卷板尾部19与后续金属卷板的金属卷板前端部30的对接处进行校平后方可进行接缝焊接,以便连续对池罐的建造。

23.进一步说,本发明中与上平梁7前端相固结的后竖长方柱27通过设置在顶部的后合页板24、铰链转轴26与设置在前竖长方柱28顶部的的前合页板25相铰接,组成的金属卷板夹持机构(参见图5);设置在后竖长方柱27两外侧立面下部的托盘座4上安装有带螺母a2的调节螺栓3,旋转可调托盘1下端的调节螺栓3可调节其上放置校平对接焊接的两金属板上水平端面对齐。

24.本发明在左、右车的上平梁7前端与相应的后竖长方柱之间均设置有斜柱挡块,在左车的斜柱挡块安装有u形槽座21,在右车的斜柱挡块是安装有丝杠十字槽座33;安装有手

轮34的丝杠20一端通过环绕丝杠设置的圆柱台肩嵌装于丝杠十字槽座33上加工出的十字形槽内(即圆柱台肩嵌入在丝杠十字槽座33的丝杠径向方向的槽内,而同时丝杠20沿轴向也嵌入与之成垂直交叉的槽内),丝杠的另一端径向穿过位于u形槽座21槽内的可绕转轴23转动的转盘22,并以螺纹、螺母配合的方式旋装在一起(参见图3、4)。转动丝杠20放置于丝杠十字槽座33中槽内,通过手轮34上的手轮柄40转动丝杠20可调整移动左车13和移动右车9的距离、并使对接焊缝38处两边的金属卷板18两端面紧密对接。

25.所述万向底轮8通过用于调节移动车离地高度的底轮调节螺杆5与车底框架6相结合。

26.所述金属卷板18规格可为:厚度在1.0毫米到12.0毫米之间,宽度在200毫米到2.0米之间。

27.当金属卷板18对接处完成一竖面接口焊接后,按上述步骤反工序移移去本装置并完成接板另一面对缝的焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1