一种圆柱电池正极柱的焊接装置的制作方法

1.本技术涉及圆柱电池配件加工技术领域,尤其是涉及一种圆柱电池正极柱的焊接装置。

背景技术:

2.圆柱电池是一种容量高、寿命长的电池,其包括磷酸铁锂、钴酸锂、锰酸锂、钴锰混合、三元材料等不同体系。圆柱电池一般包括圆柱外壳,圆柱外壳的其中一端设置有正极集流板,另一端设置有负极集流板;正极集流板焊接固定有正极柱,以便于圆柱电池首尾接触串联使用。

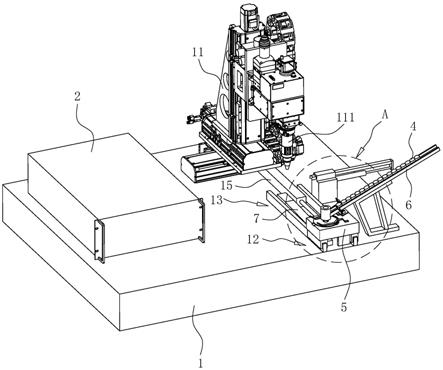

3.一种焊接装置,参照图1,其包括底座1和激光发生器2;底座1设置有支架11,支架11设置有激光焊接头111,激光焊接头111与激光发生器2相连;激光焊接头111与支架11之间通过丝杠螺母结构相连,激光焊接头111可上下移动;支架11与底座1之间通过丝杠螺母结构相连,支架11可沿底座1的长度方向和宽度方向移动,以便于激光焊接头111对复杂轮廓的焊接。

4.一种正极集流板,参照图2,包括集流板3,集流板3的中心开设有连接孔31,连接孔31内插设有正极柱4;正极柱4与集流板3焊接加工时,操作人员需要先将正极柱4的一端插设于连接孔31内,以将正极柱4与集流板3预固定;然后再通过焊接装置将正极柱4与集流板3焊接固定。

5.针对上述中的相关技术,发明人认为,操作人员将正极柱与连接孔对接的过程中,操作人员需要先将正极柱的一端的端壁与集流板的侧壁抵接,然后缓慢移动正极柱,直至正极柱与连接孔对齐,方可将正极柱的对应的一端插入连接孔内,操作比较繁琐,以致焊接效率较低,故有待改善。

技术实现要素:

6.为了改善正极柱的焊接效率低的问题,本技术提供一种圆柱电池正极柱的焊接装置。

7.本技术提供的一种圆柱电池正极柱的焊接装置采用如下的技术方案:一种圆柱电池正极柱的焊接装置,包括底座和激光发生器,所述底座设置有支架,所述支架设置有激光焊接头,所述激光焊接头与激光发生器相连;所述底座设置有安装座,所述安装座的上表面向下设置有用于放置正极柱的安装孔;所述安装孔的内侧壁滑移设置有用于承接正极柱的上料柱;所述上料柱连接有用于驱动其滑动的驱动件;所述安装座的上表面设置有用于与集流板的外周壁抵接的定位弧板;所述安装座固定设置有用于压紧集流板的弹性压片;当集流板的外周壁与所述定位弧板的内侧壁抵接时,集流板的连接孔与所述安装孔对齐。

8.通过采用上述技术方案,正极柱焊接时,操作人员先将正极柱放置于安装孔内,然后将集流板放置于安装座,并使集流板的外周壁与定位弧板的内侧壁抵接,同时,弹性压片

压紧集流板,从而使正极柱与集流板的连接孔自动对齐;然后,操作人员启动设备。首先,驱动件驱动上料柱向上滑动,以推动正极柱插入连接孔内,从而使正极柱与集流板预固定;然后,激光焊接头将正极柱焊接固定于集流板。操作人员仅需将正极柱放置于安装孔,再将集流板固定于安装座即可,操作方便、快捷,有利于提高正极柱与集流板的预固定的连接速度,从而有利于提高正极柱与集流板之间的焊接效率。

9.可选的,所述底座设置有上料工位和焊接工位,所述安装座可由上料工位向焊接工位移动;所述驱动件包括位于安装座的下方的导向座,所述导向座的上表面为导向面,所述导向面远离上料工位的一端沿安装座的移动方向向焊接工位方向延伸并向上倾斜设置;所述上料柱的下端与导向面抵接。

10.通过采用上述技术方案,操作人员在上料工位完成正极柱和集流板的安装;然后,将安装座移动至焊接工位进行焊接操作;安装座移动的过程中,上料柱的下端与导向面抵接,从而使上料柱自动向上移动并推动正极柱插设于连接孔,结构简单、紧凑。同时,安装座向焊接工位移动的过程中,上料柱完成驱动正极柱向上移动的操作,有利于进一步缩短上料时间,提高焊接效率。上料工位与焊接工位位于不同的位置,上料工位位于远离激光焊接头的位置,有利于减小焊接头焊接完成后需要上移的距离,以减小激光焊接头上移和下移所需要花费的时间,同时有利于操作人员的上料操作。

11.可选的,所述底座倾斜设置有用于放置正极柱的上料滑槽体,所述上料滑槽体的下端固定设置有用于与安装孔对齐的上料套筒;所述上料套筒的内侧壁与上料滑槽体的内侧壁相通。

12.通过采用上述技术方案,正极柱安装时,操作人员将正极柱放置于上料滑槽体的滑槽内,并使正极柱的轴向沿上料套筒的轴向设置;然后,正极柱在自身重力的作用下可自动滑动至上料套筒并落入安装孔内,操作更加方便、快捷。

13.可选的,所述上料滑槽体滑移设置有用于插设至相邻的两个正极柱之间的限位杆;所述限位杆沿上料滑槽体的长度方向依次设置有两个,两个所述限位杆之间的间距仅可容纳一个正极柱;所述限位杆连接有动力件,以驱动两个限位杆交替插设于对应的两个正极柱之间。

14.通过采用上述技术方案,当其中一个限位杆插设于两个正极柱之间时,另一限位杆位于远离正极柱的位置。操作人员可先将多个正极柱沿上料滑槽体的长度方向依次相互接触放置于上料滑槽体的滑槽内;然后使位于靠近上料套筒位置的限位杆插设于上料滑槽体的位置,以阻挡正极柱;当需要安装正极柱时,动力件驱动位于靠近上料套筒位置的限位杆向远离正极柱的方向移动,另一限位杆同时插设于与其对应的两个正极柱之间,以供位于两个限位杆之间的正极柱向下移动至上料套筒,以进行正极柱的上料安装;然后,动力件驱动两个限位杆复位,以限制其余的正极柱的下移。两个限位杆相互配合,以达到使正极柱依次有序地自动上料,有利于减少操作人员的手动操作,便于提高正极柱的上料效率和焊接效率。

15.可选的,两个所述限位杆相对设置在上料滑槽体的两侧,两个所述限位杆均沿上料滑槽体的宽度方向与上料滑槽体滑移连接;两个所述限位杆共同连接有连接板。

16.通过采用上述技术方案,动力件驱动限位杆滑动,即可带动两个限位杆交替向正极柱方向滑动,结构简单、紧凑,便于维护。

17.可选的,所述安装座与底座滑移连接,所述底座设置有用于驱动安装座往复滑动的驱动组件。

18.通过采用上述技术方案,驱动组件驱动安装座往复滑动,以使安装座自动向焊接工位靠近或远离,有利于实现自动化操作,便于提高操作效率。

19.可选的,所述底座转动连接有转动盘,所述转动盘的转轴的轴向沿上下方向设置;所述安装座与转动盘固定连接;所述底座设置有用于驱动转动盘转动的转动组件。

20.通过采用上述技术方案,转动组件驱动转动盘转动,以带动安装座向焊接工位靠近或远离,便于实现自动化操作,提高操作效率。

21.可选的,所述安装座沿转动盘的周向依次设置有至少两个。

22.通过采用上述技术方案,多个安装座交替移动至上料工位和焊接工位,有利于进一步提高焊接效率。

23.可选的,所述底座沿安装孔的径向滑动设置有用于抵推正极柱的推料杆,所述推料杆连接有用于驱动其往复滑动的推料件。

24.通过采用上述技术方案,推料件推动推料杆,以抵推正极柱,从而可实现焊接完成后的产品的自动下料,有利于进一步提高自动化操作程度,提高焊接效率。

25.可选的,所述激光发生器包括光纤激光器。

26.通过采用上述技术方案,与yag激光器相比,光纤激光器具有运行稳定、持久、能耗小等优点,有利于提高焊接装置的运行的稳定性,从而有利于提高焊接效率。同时,减小了需要定期更换yag激光器中的氙灯管而产生的耗材成本,有利于减小使用成本。

27.综上所述,本技术包括以下至少一种有益技术效果:1. 安装孔与抵接弧板、弹性压片、上料柱配合,便于正极柱与集流板的连接孔的对齐,以便于正极柱与集流板的相互预固定,有利于提高正极柱与集流板预固定的速度,从而便于提高焊接效率;2. 上料滑槽体和限位杆、动力件相互配合,有利于正极柱的自动连续上料,以进一步提高焊接效率;3. 光纤激光器有利于提高焊接效率、减小使用成本。

附图说明

28.图1是相关技术中的一种焊接装置的整体结构示意图。

29.图2是相关技术中的一种正极集流板的整体结构示意图。

30.图3是本技术一种圆柱电池正极柱的焊接装置实施例1的整体结构示意图。

31.图4是图3中的a部放大图。

32.图5是沿图4中b-b线的剖视示意图。

33.图6是图5中的c部放大图。

34.图7是本技术一种圆柱电池正极柱的焊接装置实施例2的整体结构示意图。

35.图8是沿图7中的d-d线的剖视示意图。

36.附图标记说明:1、底座;11、支架;111、激光焊接头;12、上料工位;13、焊接工位;14、滑轨;141、滑动座;15、驱动组件;16、转动盘;17、夹装工位;18、推料工位;19、转动组件;2、激光发生器;

3、集流板;31、连接孔;4、正极柱;5、安装座;51、安装孔;511、上料柱;52、定位弧板;53、弹性压片;6、上料滑槽体;61、上料套筒;62、支撑块;621、滑移孔;622、限位杆;6221、连接板;6222、动力件;7、导向座;71、导向面;8、推料杆;81、推料件;9、推料座;91、推料孔;92、支撑架。

具体实施方式

37.以下结合附图3-7对本技术作进一步详细说明。

38.本技术实施例公开一种圆柱电池正极柱的焊接装置。

39.实施例1参照图3,一种圆柱电池正极柱的焊接装置包括底座1和激光发生器2。底座1设置有支架11,支架11设置有激光焊接头111,激光焊接头111通过丝杠螺母结构与支架11相连,以便于激光焊接头111的上下调节。支架11通过两组正交设置的丝杠螺母结构与底座1相连,以便于支架11在水平面内的移动。本实施例中,激光发生器2为光纤激光器,以提高焊接装置的运行的稳定性。

40.参照图3和图4,底座1设置有上料工位12和焊接工位13;焊接工位13位于激光焊接头111的下方位置。底座1的上表面通过螺钉固定安装有滑轨14,滑轨14的其中一端位于上料工位12,另一端位于焊接工位13;滑轨14滑移连接有滑动座141。底座1设置有安装座5,安装座5通过螺钉与滑动座141固定连接。

41.参照图3和图4,底座1位于上料工位12的位置设置有上料滑槽体6,上料滑槽体6的滑槽的开口向上设置。上料滑槽体6的滑槽的宽度大于等于正极柱4的外径,且上料滑槽体6的滑槽的宽度小于正极柱4的外径的两倍;本实施例中,上料滑槽体6的滑槽的宽度等于正极柱4的外径,且上料滑槽体6的滑槽的深度小于正极柱4的长度。上料滑槽体6的其中一端向下倾斜并延伸至安装座5的上方位置;上料滑槽体6的下端设置有上料套筒61,上料套筒61的轴向沿上下方向设置。上料套筒61的内侧壁贯穿开设有通孔,上料滑槽体6与通孔的内侧壁焊接固定。上料套筒61的内径等于正极柱4的外径。

42.参照图5,安装座5的上表面向下贯穿开设有安装孔51,安装孔51的内径等于正极柱4的外径;当安装座5滑动至上料工位12时,安装孔51与上料套筒61对齐。操作人员将正极柱4放置于上料滑槽体6的滑槽内,保持正极柱4的端壁与滑槽的底壁贴合;此时,正极柱4可自动滑动至上料套筒61并自动落入安装孔51内。

43.参照图5和图6,上料滑槽体6的宽度方向的两侧均焊接固定有支撑块62,支撑块62沿上料滑槽体6的宽度方向贯穿开设有滑移孔621,滑移孔621的内侧壁滑移连接有限位杆622,限位杆622位于上料滑槽体6的上方位置。两个限位杆622沿上料滑槽体6的长度方向的间隔大于等于正极柱4的外径且小于正极柱4的外径的两倍;本实施例中,两个限位杆622之间的间隔等于正极柱4的外径。两个限位杆622共同焊接固定有连接板6221;限位杆622连接有动力件6222,本实施例中,动力件6222与连接板6221相连。动力件6222可以是气缸,动力件6222也可以是曲柄滑块机构,动力件6222还可以是其他可驱动连接板6221往复移动的结构件;本实施例中,动力件6222包括气缸,气缸的缸体与上料滑槽体6通过螺钉固定连接,气缸的活塞杆与连接板6221通过螺钉固定。

44.参照图5和图6,本实施例中,两个限位杆622沿上料滑槽体6的宽度方向设置有间

隔,且两个限位杆622的相互靠近的一端的端壁之间的间距大于上料滑槽体6的滑槽的宽度。操作人员可将多个正极柱4同时放置于上料滑槽体6的滑槽内,限位杆622可将正极柱4与上料套筒61分隔。当动力件6222驱动连接板6221移动时,其中一个限位杆622可插设于相邻的两个正极柱4之间,此时另一限位杆622位于远离正极柱4的位置。两个限位杆622相互配合并交替插设于相邻的正极柱4之间,以便于正极柱4依次单个地向上料套筒61进料。在另一实施例中,也可以是两个限位杆622分别连接一动力件6222;通过两个动力件6222的交替运行,以实现两个限位杆622的交替移动。

45.参照图5,安装座5的上表面焊接固定有定位弧板52,定位弧板52为圆弧型板,且定位弧板52与安装孔51同轴设置;定位弧板52位于安装孔51沿滑轨14的宽度方向的其中一侧的位置。集流板3放置于安装座5后,操作人员可将集流板3的外周壁与定位弧板52的内侧壁贴紧,此时集流板3的连接孔31与安装孔51对齐。安装座5固定有弹性压片53,弹性压片53为弹簧片;弹性压片53的其中一端与安装座5焊接,另一端用于压紧并固定集流板3。安装孔51的内侧壁滑移连接有上料柱511,上料柱511连接有驱动件,以驱动上料柱511上下移动,从而抵推正极柱4,以使正极柱4与集流板3的连接孔31插接配合并使正极柱4与集流板3预固定。

46.参照图3和图4,底座1设置有驱动组件15,以用于驱动安装座5往复滑动。驱动组件15可以是气缸或油缸,驱动组件15也可以是丝杠螺母结构,驱动组件15也可以是驱柄滑块机构或者其他结构;本实施例中,驱动组件15包括气缸,气缸的缸体与底座1固定,气缸的活塞杆与安装座5固定。驱动组件15件可驱动安装座5向焊接工位13移动,以对与集流板3预固定的正极柱4进行焊接操作。

47.参照图4和图5,驱动件包括导向座7,导向座7位于安装座5的下方,且导向座7与底座1焊接固定。导向座7为长方体状,导向座7的长度方向沿滑轨14的长度方向设置。导向座7的上表面为导向面71,导向面71远离上料工位12的一端向上倾斜设置。导向面71与安装孔51对齐,上料柱511的下端壁与导向面71抵接。安装座5向焊接工位13方向移动时,上料柱511沿导向面71滑动,以同步向上移动,结构简单。

48.参照图4,底座1设置有推料杆8,推料杆8位于焊接工位13的位置。底座1位于滑轨14的宽度方向的其中一侧的位置焊接固定有推料座9,推料座9位于定位弧板52远离安装孔51的一侧。推料座9沿滑轨14的宽度方向贯穿开设有推料孔91,推料孔91的内侧壁滑移连接有推料杆8。推料杆8连接有推料件81;本实施例中,推料件81包括气缸,气缸的缸体与推料座9固定连接,气缸的活塞杆与推料杆8固定连接。当正极柱4焊接固定后,正极柱4与推料杆8正对;此时,推料件81可驱动推料杆8移动,以推动正极柱4,从而使焊接完成的集流板3与安装座5脱离。

49.本技术实施例一种圆柱电池正极柱的焊接装置的实施原理为:使用时,操作人员预先将多个正极柱4依次放置于上料滑槽体6的滑槽内;然后,动力件6222运行以驱动限位杆622移动,向安装孔51内输入正极柱4;然后操作人员将集流板3通过弹性压片53安装于安装座5;然后,驱动组件15驱动安装座5向焊接工位13移动,以进行焊接操作;当焊接焊接完成后,推料件81驱动推料杆8推动正极柱4,以将集流板3推离安装座5。

50.安装孔51、定位弧板52、上料柱511、驱动件相互配合,便于正极柱4与连接孔31的

插接配合,提高了正极柱4与连接孔31的插接效率,从而有利于提高焊接效率。

51.实施例2 本实施例与实施例1的区别之处在于:参照图7和图8,底座1通过轴承转动连接有转动盘16,转动盘16的转轴的轴向沿上下方向设置。安装座5的数量可以是一个,安装座5的数量也可以是两个甚至更多;本实施例中,安装座5的数量有六个。全部的安装座5沿转动盘16的周向依次均匀且分布,且全部的安装座5均与转动盘16焊接固定。本实施例中,供操作人员安装集流板3的位置为夹装工位17,底座1用于焊接推料座9的位置为推料工位18。上料工位12、夹装工位17、焊接工位13、推料工位18沿转动盘16的周向依次间隔设置;当其中一个安装座5转动至上料工位12的位置时,其余的安装座5中的三个分别与夹装工位17、焊接工位13、推料工位18一一对齐。在另一实施例中夹装工位17与上料工位12位于同一位置。底座1设置有转动组件19,以用于驱动转动盘16转动。本实施例中,转动组件19包括步进电机,步进电机的输出轴与转动盘16的转轴固定连接。

52.参照图8,推料座9位于推料工位18。推料座9位于转动盘16的上方且推料座9位于定位弧板52远离安装孔51的一侧。推料座9焊接固定有支撑架92,支撑架92与底座1焊接固定。在另一实施例中,可以在推料工位18安装倾斜的滑道,以承接被推料杆8推下的工件,以将工件导送至专用的接料框内。

53.参照图8,本实施例中,导向座7为圆弧板状,且导向座7与转动盘16同轴设置。导向面71的其中一端靠近上料工位12设置,并与底座1的上表面相切;另一端沿转动盘16的转动方向向焊接工位13延伸并螺旋向上倾斜设置。安装座5随转动盘16转动的过程中,上料柱511沿导向面71滑动,以抵推安装孔51内的正极柱4;当安装座5由焊接工位13向上料工位12转动时,上料柱511先与导向面71脱离且上料柱511的下端壁与底座1的上表面抵接;当安装座5移动至上料工位12时,上料柱511的下端壁由底座1的上表面移动至导向面71。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1