一种钣金件高效折弯机及折弯方法与流程

1.本发明涉及一种折弯机,具体涉及一种钣金件高效折弯机及折弯方法。

背景技术:

2.钣金工艺一般来说基本设备包括剪板机、数控冲床、折弯机等。通常,钣金工艺最重要的四个步骤是剪、切、折、焊接,表面处理等。钣金有时也作扳金,一般是将一些金属薄板通过手工或模具冲压使其产生塑性变形,形成所希望的形状和尺寸,并可进一步通过焊接或少量的机械加工形成更复杂的零件。

3.目前钣金折弯机是一种能够对薄板材进行折弯的机器,是钣金行业中薄板件折弯成型的重要设备之一,使用时控制主机传送命令至驱动机构,驱动机构驱动折弯上模上下移动并与折弯下模配合,折弯机可以通过更换折弯机模具,从而满足各种薄板件的需求。

4.现有的钣金折弯机在使用过程中由工人手持钣金零件放置在折弯上模和折弯下模之间,通过折弯上模和折弯下模之间的压合实现对钣金零件的折弯。不利于钣金件的稳固,且不能保证折弯处的精准度。

技术实现要素:

5.为解决现有技术的不足,本发明的目的在于提供一种钣金件高效折弯机及折弯方法。

6.为了实现上述目标,本发明采用如下的技术方案:

7.一种钣金件高效折弯机,包括一体设置的承托台和折弯台;

8.承托台的顶面为承托面,固压块悬设于承托面的顶部;

9.折弯台设有模压头,包括匹配的上模压头和下模压头;所述下模压头设于折弯台的顶面,上模压头悬设于下模压头顶部;

10.所述上模压头包括侧面依次贴合的第一压头、第二压头、第三压头,且第一压头另一侧面与固压块贴合;

11.所述第一压头置于下模压头和折弯台衔接段的顶部;

12.所述第一压头、第二压头、第三压头和固压块分别由控制装置通过液压杆驱动。

13.上述第一压头、第二压头、第三压头和固压块的侧面分别设有楔合的滑块和滑槽。

14.上述第二压头的宽度大于第一压头、第三压头。

15.上述承托台的顶面设有正对固压块的第一压力传感器,控制装置根据第一压力传感器的反馈控制固压块的下压力。

16.上述下模压头和折弯台的接触面之间设有第二压力传感器,控制装置根据第二压力传感器的反馈,分别控制第一压头、第二压头和第三压头的下压力。

17.上述折弯台的另一侧设有一体的定位台;

18.所述定位台的顶面设有和承托台的顶面的延长线垂直的定位板。

19.进一步的,上述定位板固设于水平板上,所述水平板由定位台内的齿轮驱动水平

移动,所述齿轮由控制装置通过电机轴联动。

20.进一步的,上述定位板内设有第三压力传感器。

21.进一步的,上述承托台的进件端的顶面设有传送链带,控制装置根据驱动的第三压力传感器的反馈驱动传送链带。

22.上述的一种钣金件高效折弯机的折弯方法,包括以下步骤:

23.s1、控制装置驱动传送链带移动钣金件,顶触定位板;

24.s2、控制装置根据第三压力传感器反馈的顶触力,驱动固压块下压固定钣金件,同时停止传送链带;

25.s3、控制装置根据第一压力传感器的反馈至一定值后,停止并保持固压块;

26.s4、依第三压头、第二压头的顺序,控制装置分别驱动液压杆反复依次下压第三压头、第二压头折弯钣金件,至获得第二压力传感器的反馈;

27.s5、控制装置第二压力传感器的反馈,再按第一压头、第二压头、第三压头的顺序下压,至第二压力传感器的反馈至一定值后,停止下压;

28.s6、保持一段时间后,控制装置驱动第一压头、第二压头、第三压头和固压块上升归位,完成折弯。

29.本发明的有益之处在于:

30.本发明的一种钣金件高效折弯机及折弯方法,通过将上模压头分段设置,以第一压头为折弯的形变引力,再以中间的较大尺寸的第二压头为折弯主力,再以衔接折弯和承托段的第一压头为形变的基点,依次由第二压头、第三压头捋直、压平钣金件的折弯段;通过可调节的定位板调节限定折弯段的长度;通过可更换的上模压头和下模压头调节折弯段的形变;通过控制装置根据各压力传感器的反馈判定各阶段的进程,并衔接启动下一进程以实现折弯的自动化。

31.本发明的一种钣金件高效折弯机,其结构简单,使用方便,折弯的方法为分段式依次反复进行,不伤钣金件,有效防止折弯后的局部形变,尤其是弯曲的衔接段,且折弯的稳固、稳定性好,无形变反弹,尺度精准,具有很强的实用性和广泛的适用性。

附图说明

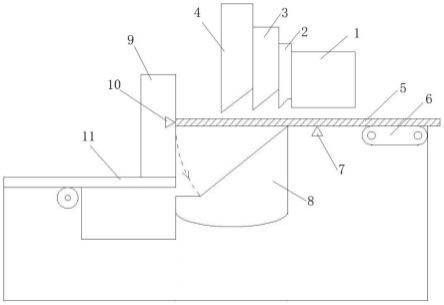

32.图1为本发明的折弯机的折弯前的结构示意图。

33.图2为本发明的折弯机的折弯后的结构示意图。

34.附图中标记的含义如下:1、固压块,2、第一压头,3、第二压头,4、第三压头,5、钣金件,6、传送链带,7、第一压力传感器,8、下模压头,9、定位板,10、第三压力传感器,11、水平板。

具体实施方式

35.以下结合附图和具体实施例对本发明作具体的介绍。

36.一种钣金件高效折弯机,由沿钣金件的进料方向,基于同一基座设置的承托台、折弯台和定位台组成。

37.承托台的顶面为承托面,承托面的进件端设有传送链带6,固压块1悬设于承托面的顶部,并与传送链带6错位设置,正对固压块1的承托面内设有第一压力传感器7。

38.折弯台的顶面优选呈槽型设置,槽内设置下模压头8,下模压头的顶面和承托台的顶面衔接构成折弯后钣金件的搁置面;下模压头和折弯台的接触面间(优选设于折弯台的顶面内)设有第二压力传感器。

39.定位台的顶面设有由由定位台内的齿轮驱动的水平板11,齿轮由控制装置通过电机轴联动。于水平板近折弯台一端的顶面设有定位板9,且定位板的侧面和承托台的顶面的延长线垂直;定位板内设有第三压力传感器10。

40.与下模压头匹配的上模压头由第一压头2、第二压头3、第三压头4组成,第二压头的宽度大于第一压头、第三压头。第一压头、第二压头、第三压头的侧面相互通过楔合的滑块和滑槽贴合,且第一压头的另一侧面和固压块的侧面也通过楔合的滑块和滑槽贴合。第一压头置于下模压头和承托台衔接段的顶部;

41.第一压头、第二压头、第三压头和固压块分别由控制装置通过第一液压杆、第二液压杆、第三液压杆和固压液压杆驱动。

42.控制装置接收第一压力传感器、第二压力传感器、第三压力传感器的反馈。

43.钣金件折弯时的折弯方法,包括以下步骤:

44.s1、将钣金件5放置在承托台上,优选的,可设置压敏装置,控制装置根据压敏装置的反馈启动传送链带,移动传送链带至端部顶触定位板;

45.s2、控制装置根据定位板内的第三压力传感器反馈的顶触力,停止传送链带,同时驱动固压液压杆下压固压块,固定钣金件,并持续加持下压力;

46.s3、控制装置根据第一压力传感器的反馈(下压力达一定值),停止下压并保持固压块,以保证夹持的稳定性;

47.s4、控制装置依先第三压头、后第二压头的顺序,以一定的进程,驱动第三液压杆和第二液压杆依次下压第三压头、第二压头折弯钣金件;

48.再反复依先第三压头、后第二压头的顺序,至获得第二压力传感器的反馈,即钣金件和下模压头接触,且未被压实;

49.s5、控制装置第二压力传感器的反馈,再按第一压头、第二压头、第三压头的顺序下压,即将未被压实的钣金件依序捋直、压平;

50.至第二压力传感器的反馈至一定值(为第一压头、第二压头、第三压头的压力值的总和)后,停止下压;

51.s6、保持一段时间后,即保持并固定形变后,控制装置驱动第一压头、第二压头、第三压头和固压块上升归位,完成折弯。

52.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1