一种大功率金属基复合材料散热基板拱形曲面的成形方法

1.本发明涉及散热器加工工艺技术领域,尤其是一种大功率金属基复合材料散热基板拱形曲面的成形方法。

背景技术:

2.金属基陶瓷复合材料是金属和陶瓷复合而成的金属基热管理复合材料,具有高热导率、与芯片相匹配的热膨胀系数、质量轻、刚度大等优良性能,是目前理想的大功率集成电路模块封装材料。

3.多芯片组件和大电流功率模块是航天航空、国防建设、民用交通、输变电系统等的核心部件,目前多选用金属基陶瓷复合材料作为散热基底材料。金属基陶瓷复合材料制成的散热基板,需要与散热器连接从而实现散热工作,但因为金属基陶瓷复合材料散热基板与散热器不是同一材料,两者的热膨胀系数不同,故芯片发热后,金属基陶瓷复合材料散热基板与散热器受热却产生不同的热膨胀形变量,从而使散热基板与散热器之间产生间隙,影响热传递。为避免散热基板与散热器之间产生中空脱离,设计生产时,散热基板底面(即与散热器的连接面)往往采用拱形曲面形状。当用螺栓将散热器与散热基板拱形面连接在一起时,散热器会有一定预紧变形。受热时,两种材料逐渐产生形变。由于留有预紧变形,在形变过程中散热器与散热基板缓慢展开拉平,这就能实现散热基板始终与散热器部件表面贴合,而不出现脱离。本技术人提供一种大功率金属基陶瓷复合材料散热基板拱形曲面的加工方法。通过预先制备出拱形内凹成型模隔板,再对金属箔进行冲压成拱形曲面,然后进行压铸,将熔融金属液与金属箔、陶瓷粉料复合,最后对金属箔层进行数控车削加工,从而完成对这一拱形面的成型加工。

4.目前已知的拱形面成型方法如下:将两片厚薄不同的金属箔紧贴在成型模相向的两隔板内侧面,然后将陶瓷粉料灌入两金属箔间的腔体内,振动、压实粉料,再将装入陶瓷粉料和金属箔的成型模放入预热炉内预热至指定温度。预热完成后将成型模放入压铸模中,进行压铸。待压铸完成后,脱模取出散热基板。将散热基板装夹在数控车床上,装夹时厚金属箔层面向外,对厚金属箔面进行端面数控车削加工,按产品设计要求车削出拱形弧度,从而实现金属基陶瓷复合材料散热基板拱形曲面的成型加工。这种成型方法工艺简单,但存在较大缺陷:拱形曲面的金属层壁厚不均匀,即拱形处壁厚大,四周壁厚薄。不均匀的壁厚会导致金属基陶瓷复合材料散热基板变形的不可控,严重影响散热基板的稳定性。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种大功率金属基复合材料散热基板拱形曲面的成形方法,从而有效的解决现有技术中的问题,保证产品的稳定性。

6.本发明所采用的技术方案如下:

7.一种大功率金属基复合材料散热基板拱形曲面的成形方法,包括如下操作步骤:

8.第一步:准备一块平板金属箔;

9.第二步:设计好与平板金属箔相匹配的凸模和凹模;

10.第三步:将平板金属箔放入设计好的凸模和凹模中,通过冲压头对金属箔进行冲压成型,得到具有拱形曲面的一号金属箔;

11.第四步:根据产品设计的拱形弧度要求,将压铸过程中使用的隔板的一面加工成具有内凹曲面的成型模隔板;

12.第五步:在成型模隔板上喷涂脱模剂,然后将具有拱形曲面的一号金属箔贴覆在成型模隔板内凹面上,并将二号金属箔贴覆在与内凹面相向的另一块平板隔板的平面上;

13.第六步:将若干个贴有具有拱形曲面的一号金属箔和二号金属箔的成型模隔板组装成一套成型模;

14.第七步:将配制好的陶瓷粉料装填入成型模的空腔中;

15.第八步:将装有陶瓷粉料的成型模放置在振动台上,振动并压实粉料;

16.第九步:将装填好陶瓷粉料、一号金属箔、二号金属箔的成型模放入预热炉内预热至450-610℃;

17.第十步:对压铸模、垫板和压头进行预热,并对其与压铸金属液的接触面喷涂脱模剂;

18.第十一步:将预热好的成型模放入压铸模内,然后往压铸模内注入熔融金属液,在压机压头的挤压下,金属液渗入陶瓷粉料中;保压冷却5-20分钟后,撤压并顶出内有金属基陶瓷复合材料散热基板坯件的金属锭;

19.第十二步:锯切金属锭,脱出成型模,再从成型模中取出金属基陶瓷复合材料散热基板坯件,其中金属基陶瓷复合材料芯部与拱形金属箔和平板金属箔已牢固结合在一起;

20.第十三步:将金属基陶瓷复合材料散热基板坯件装夹在数控车床夹具上,按产品设计要求对散热基板的拱形曲面进行数控车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板产品;

21.第十四步:对散热基板产品进行相关的表面涂镀处理及绝缘层的印刷工艺。

22.作为上述技术方案的进一步改进:

23.所述平板金属箔的厚度为0.2-2mm。

24.平板金属箔的厚度为1mm。

25.所述二号金属箔的厚度为0.2-1mm。

26.二号金属箔的厚度为0.5mm。

27.平板金属箔呈长方体结构。

28.第九步中,成型模的预热温度为500℃。

29.第十一步中,保压时间为15分钟。

30.第十一步中,冷却到100℃以下。

31.第十一步中,冷却到50℃。

32.本发明的有益效果如下:

33.本发明结构紧凑、合理,操作方便,通过对金属箔和成型模隔板的预处理,再经高压压铸使金属基陶瓷复合材料芯部与金属箔薄层牢固结合,从而实现散热基板表面覆金属,同时底面金属层为壁厚均匀拱形曲面的要求。

34.本发明所得的是按设计要求表面覆盖均匀金属层并被加工为拱形曲面的大功率

金属基陶瓷复合材料散热基板。

35.本发明根据设计要求,大功率金属基陶瓷复合材料散热基板与散热器的接触面须加工成拱形曲面,有利于增大散热基板和散热器之间的实际接触面。通过对成型模隔板和金属箔(铝、硅铝、银等)分别进行预加工,即:将成型模隔板加工成弧形内凹,将金属箔冲压成拱形,从而将散热基板与散热器的接触面加工成拱形曲面加工。先对成型模隔板进行成型磨削加工,制备出一个面为拱形内凹、一个面为平面的成型模隔板,然后将冲压成拱形的金属箔和另一块平板金属箔一起贴覆在相向的成型模隔板两内侧面上,形成一面是拱形曲面,一面是平面的腔体。将陶瓷粉料灌入两金属箔间的空腔内,振动、压实粉料,再将装入陶瓷粉料和金属箔的成型模放入预热炉内预热至指定温度。预热完成后将成型模放入压铸模中,进行压铸。待压铸完成后,脱模,从而得到表面覆盖均匀金属层,一个面为拱形曲面的大功率金属基陶瓷复合材料散热基板。

附图说明

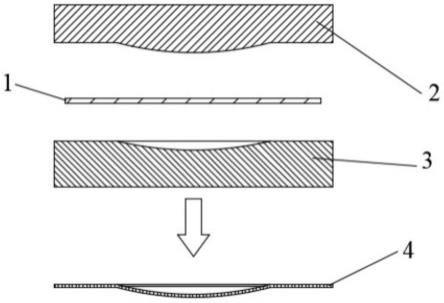

36.图1为本发明对金属箔进行冲压成型的结构示意图。

37.图2为本发明有内凹曲面的成型模隔板的截面图。

38.图3为本发明成型模隔板贴覆一号金属箔和二号金属箔后的结构示意图。

39.图4为本发明成型模的结构示意图。

40.图5为本发明在成型模内装填陶瓷粉料后的结构示意图。

41.图6为本发明渗金属液压铸时的结构示意图。

42.图7为本发明数控车削加工时的结构示意图。

43.图8为本发明散热基板的产品图。

44.图9为本发明散热基板的侧视图。

45.其中:1、平板金属箔;2、凸模;3、凹模;4、一号金属箔;5、成型模隔板;6、二号金属箔;7、成型模;8、陶瓷粉料;9、压铸模;10、垫板;11、压头;12、熔融金属液;13、坯件;15、散热基板。

具体实施方式

46.下面结合附图,说明本发明的具体实施方式。

47.如图1-图9所示,本实施例的大功率金属基复合材料散热基板拱形曲面的成形方法,包括如下操作步骤:

48.第一步:准备一块平板金属箔1;

49.第二步:设计好与平板金属箔1相匹配的凸模2和凹模3;

50.第三步:将平板金属箔1放入设计好的凸模2和凹模3中,通过冲压头对金属箔1进行冲压成型,得到具有拱形曲面的一号金属箔4;

51.第四步:根据产品设计的拱形弧度要求,将压铸过程中使用的隔板的一面加工成具有内凹曲面的成型模隔板5;

52.第五步:在成型模隔板5上喷涂脱模剂,然后将具有拱形曲面的一号金属箔4贴覆在成型模隔板5内凹面上,并将二号金属箔6贴覆在与内凹面相向的另一块平板隔板的平面上;

53.第六步:将若干个贴有具有拱形曲面的一号金属箔4和二号金属箔6的成型模隔板5组装成一套成型模7;

54.第七步:将配制好的陶瓷粉料8装填入成型模7的空腔中;

55.第八步:将装有陶瓷粉料8的成型模7放置在振动台上,振动并压实粉料;

56.第九步:将装填好陶瓷粉料8、一号金属箔4、二号金属箔6的成型模7放入预热炉内预热至450-610℃;

57.第十步:对压铸模9、垫板10和压头11进行预热,并对其与压铸金属液的接触面喷涂脱模剂;

58.第十一步:将预热好的成型模7放入压铸模9内,然后往压铸模9内注入熔融金属液,在压机压头11的挤压下,金属液渗入陶瓷粉料8中;保压冷却5-20分钟后,撤压并顶出内有金属基陶瓷复合材料散热基板坯件13的金属锭14;

59.第十二步:锯切金属锭15,脱出成型模7,再从成型模7中取出金属基陶瓷复合材料散热基板坯件13,其中金属基陶瓷复合材料芯部与拱形金属箔4和平板金属箔6已牢固结合在一起;

60.第十三步:将金属基陶瓷复合材料散热基板坯件13装夹在数控车床夹具上,按产品设计要求对散热基板的拱形曲面进行数控车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板产品15。

61.第十四步:对散热基板产品15进行相关的表面涂镀处理及绝缘层的印刷工艺。

62.平板金属箔1的厚度为0.2-2mm。

63.平板金属箔1的厚度为1mm。

64.二号金属箔6的厚度为0.2-1mm。

65.二号金属箔6的厚度为0.5mm。

66.平板金属箔1呈长方体结构。

67.第九步中,成型模7的预热温度为500℃。

68.第十一步中,保压时间为15分钟。

69.第十一步中,冷却到100℃以下。

70.第十一步中,冷却到50℃。

71.实施例一:

72.第一步:准备一块平板金属箔1;

73.第二步:设计好与平板金属箔1相匹配的凸模2和凹模3;

74.第三步:将平板金属箔1放入设计好的凸模2和凹模3中,通过冲压头对金属箔1进行冲压成型,得到具有拱形曲面的一号金属箔4;

75.第四步:根据产品设计的拱形弧度要求,将压铸过程中使用的隔板的一面加工成具有内凹曲面的成型模隔板5;

76.第五步:在成型模隔板5上喷涂脱模剂,然后将具有拱形曲面的一号金属箔4贴覆在成型模隔板5内凹面上,并将二号金属箔6贴覆在与内凹面相向的另一块平板隔板的平面上;

77.第六步:将若干个贴有具有拱形曲面的一号金属箔4和二号金属箔6的成型模隔板5组装成一套成型模7;

78.第七步:将配制好的陶瓷粉料8装填入成型模7的空腔中;

79.第八步:将装有陶瓷粉料8的成型模7放置在振动台上,振动并压实粉料;

80.第九步:将装填好陶瓷粉料8、一号金属箔4、二号金属箔6的成型模7放入预热炉内预热至450℃;

81.第十步:对压铸模9、垫板10和压头11进行预热,并对其与压铸金属液的接触面喷涂脱模剂;

82.第十一步:将预热好的成型模7放入压铸模9内,然后往压铸模9内注入熔融金属液,在压机压头11的挤压下,金属液渗入陶瓷粉料8中;保压冷却5分钟后,冷却到100℃以下,撤压并顶出内有金属基陶瓷复合材料散热基板坯件13的金属锭14;

83.第十二步:锯切金属锭15,脱出成型模7,再从成型模7中取出金属基陶瓷复合材料散热基板坯件13,其中金属基陶瓷复合材料芯部与拱形金属箔4和平板金属箔6已牢固结合在一起;

84.第十三步:将金属基陶瓷复合材料散热基板坯件13装夹在数控车床夹具上,按产品设计要求对散热基板的拱形曲面进行数控车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板产品15。

85.第十四步:对散热基板产品15进行相关的表面涂镀处理及绝缘层的印刷工艺。

86.实施例二:

87.第一步:准备一块平板金属箔1;

88.第二步:设计好与平板金属箔1相匹配的凸模2和凹模3;

89.第三步:将平板金属箔1放入设计好的凸模2和凹模3中,通过冲压头对金属箔1进行冲压成型,得到具有拱形曲面的一号金属箔4;

90.第四步:根据产品设计的拱形弧度要求,将压铸过程中使用的隔板的一面加工成具有内凹曲面的成型模隔板5;

91.第五步:在成型模隔板5上喷涂脱模剂,然后将具有拱形曲面的一号金属箔4贴覆在成型模隔板5内凹面上,并将二号金属箔6贴覆在与内凹面相向的另一块平板隔板的平面上;

92.第六步:将若干个贴有具有拱形曲面的一号金属箔4和二号金属箔6的成型模隔板5组装成一套成型模7;

93.第七步:将配制好的陶瓷粉料8装填入成型模7的空腔中;

94.第八步:将装有陶瓷粉料8的成型模7放置在振动台上,振动并压实粉料;

95.第九步:将装填好陶瓷粉料8、一号金属箔4、二号金属箔6的成型模7放入预热炉内预热至610℃;

96.第十步:对压铸模9、垫板10和压头11进行预热,并对其与压铸金属液的接触面喷涂脱模剂;

97.第十一步:将预热好的成型模7放入压铸模9内,然后往压铸模9内注入熔融金属液,在压机压头11的挤压下,金属液渗入陶瓷粉料8中;保压冷却20分钟后,冷却到100℃以下,撤压并顶出内有金属基陶瓷复合材料散热基板坯件13的金属锭14;

98.第十二步:锯切金属锭15,脱出成型模7,再从成型模7中取出金属基陶瓷复合材料散热基板坯件13,其中金属基陶瓷复合材料芯部与拱形金属箔4和平板金属箔6已牢固结合

在一起;

99.第十三步:将金属基陶瓷复合材料散热基板坯件13装夹在数控车床夹具上,按产品设计要求对散热基板的拱形曲面进行数控车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板产品15。

100.第十四步:对散热基板产品15进行相关的表面涂镀处理及绝缘层的印刷工艺。

101.实施例三:

102.第一步:准备一块平板金属箔1;

103.第二步:设计好与平板金属箔1相匹配的凸模2和凹模3;

104.第三步:将平板金属箔1放入设计好的凸模2和凹模3中,通过冲压头对金属箔1进行冲压成型,得到具有拱形曲面的一号金属箔4;

105.第四步:根据产品设计的拱形弧度要求,将压铸过程中使用的隔板的一面加工成具有内凹曲面的成型模隔板5;

106.第五步:在成型模隔板5上喷涂脱模剂,然后将具有拱形曲面的一号金属箔4贴覆在成型模隔板5内凹面上,并将二号金属箔6贴覆在与内凹面相向的另一块平板隔板的平面上;

107.第六步:将若干个贴有具有拱形曲面的一号金属箔4和二号金属箔6的成型模隔板5组装成一套成型模7;

108.第七步:将配制好的陶瓷粉料8装填入成型模7的空腔中;

109.第八步:将装有陶瓷粉料8的成型模7放置在振动台上,振动并压实粉料;

110.第九步:将装填好陶瓷粉料8、一号金属箔4、二号金属箔6的成型模7放入预热炉内预热至500℃;

111.第十步:对压铸模9、垫板10和压头11进行预热,并对其与压铸金属液的接触面喷涂脱模剂;

112.第十一步:将预热好的成型模7放入压铸模9内,然后往压铸模9内注入熔融金属液,在压机压头11的挤压下,金属液渗入陶瓷粉料8中;保压冷却15分钟后,冷却到50℃,撤压并顶出内有金属基陶瓷复合材料散热基板坯件13的金属锭14;

113.第十二步:锯切金属锭15,脱出成型模7,再从成型模7中取出金属基陶瓷复合材料散热基板坯件13,其中金属基陶瓷复合材料芯部与拱形金属箔4和平板金属箔6已牢固结合在一起;

114.第十三步:将金属基陶瓷复合材料散热基板坯件13装夹在数控车床夹具上,按产品设计要求对散热基板的拱形曲面进行数控车削,得到符合产品设计拱形曲面尺寸要求的金属基陶瓷复合材料散热基板产品15。

115.第十四步:对散热基板产品15进行相关的表面涂镀处理及绝缘层的印刷工艺。

116.本发明根据设计要求,大功率金属基陶瓷复合材料散热基板与散热器的接触面须加工成拱形曲面,有利于增大散热基板和散热器之间的实际接触面,可以方便的得到表面覆盖均匀金属层,一个面为拱形曲面的大功率金属基陶瓷复合材料散热基板。

117.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1