一种等离子电源拐角切割控制系统及其控制方法与流程

1.本发明涉及一种等离子电源拐角切割控制系统及其控制方法。

背景技术:

2.等离子切割机的基本原理是对空气进行电离,产生高温高压高能量密度的电弧,对金属材料进行切割。金属材料厚度越大,所需的电流越大,电弧的能量也越大。传统的等离子切割,切割过程遇到拐角时,控制系统会控制机床减速运行,但是切割电流、气体气压、割炬高度等往往保持不变,这样在拐角处电弧能量集聚,往往容易过烧,造成拐角钝化,无法实现标准的垂直拐角。而高质量的拐角切割需要数控系统、等离子电源、调高器、气体控制装置等设备协调配合。

3.目前,现有的等离子切割技术存在下面的问题:1、大多数等离子电源在拐角切割时,电流、气压、切割高度等不做调整,导致拐角切割质量差,无法满足用户需求;2、虽然有些等离子电源可以提供拐角降低电流功能,但是气压和调高不受控制,控制时序不满足要求,切割质量也无法达到理想状况。

技术实现要素:

4.本发明的目的在于克服上述不足,提供实现高质量拐角切割,使拐角切割柔和顺畅,保护割炬的一种等离子电源拐角切割控制系统及其控制方法。

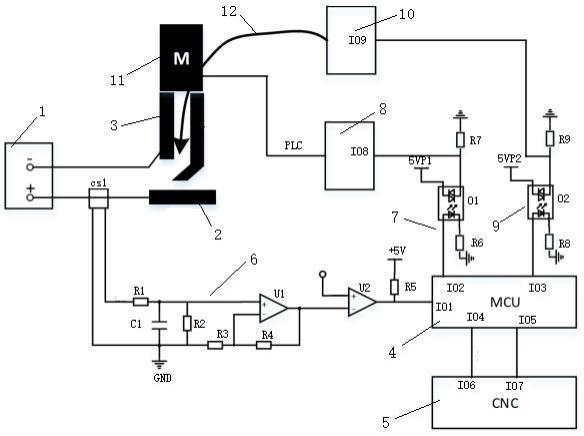

5.本发明的目的是这样实现的:一种等离子电源拐角切割控制系统,它包括等离子电源、工件、割炬、mcu、cnc数控系统、拐角检测电路、调高使能电路、气体使能电路,等离子电源的正极与工件相连,负极与割炬的负极相连;所述mcu上带有输入端口io1、输出端口io2、输出端口io3、输入端口io4、输入端口io5,所述cnc数控系统上带有输出端口io6和输出端口io7,所述输出端口io6、输出端口io7分别与mcu4的输入端口io4、输入端口io5连接;所述拐角检测电路包括电流传感器cs1、分压电阻r1、分压电阻r2、滤波电容c1、电阻r3、电阻r4、运放u1、上拉电阻r5、比较器u2,其中电流传感器cs1接在等离子电源1的正极上,电流传感器cs1的负极接地,分压电阻r1一端与电流传感器cs1的输出正极连接,另外一端与分压电阻r2连接,滤波电容c1并联在分压电阻r2两端,电阻r3一端接地,另外一端与运放u1的负极连接,电阻r4一端与运放u1的负极连接,另外一端与运放u1的输出端连接,运放u1的正极与分压电阻r1、分压电阻r2连接,比较器u2的输入正极连接拐角电流阈值,比较器u2的输入负极与运放u1的输出端连接,电流信号由比较器u2的负极输入,比较器u2的输出端分别与上拉电阻r5、mcu的输入端口io1连接;所述调高使能电路包括限流电阻r6、光耦o1、下拉电阻r7、调高器,所述光耦o1的输入正极与mcu的输出端口io2连接,光耦o1的输入负极与限流电阻r6的一端连接,限流电

阻r6的另外一端接地,光耦o1输出一端与下拉电阻r7和调高器8的输入端口io8连接,下拉电阻r7的另外一端接地;所述气体使能电路包括限流电阻r8、光耦o2、下拉电阻r9、气控箱,所述光耦o2的输入正极与mcu的输出端口io3连接,光耦o2的输入负极与限流电阻r8的一端连接,限流电阻r8的另外一端接地;光耦o2的输出一端与下拉电阻r9和气控箱的输入端口io9连接,下拉电阻r9另外一端接地;所述割炬上带有升降体,气控箱上连有气管。

6.优选的,调高器与升降体之间通过plc进行通讯。

7.优选的,上拉电阻r5的另外一端与+5v电源连接。

8.优选的,光耦o1的输出另一端与电源5vp1连接。

9.优选的,光耦o2的输出另一端与电源5vp2连接。

10.一种等离子电源拐角切割控制系统的控制方法,切割电流设置为200a,拐角电流设置为150a,拐角电流检测阈值为180a,控制方法包括以下步骤:步骤1:cnc数控系统向等离子电源发送启动信号,等离子电源开始工作,首先进行直线切割,实际负载电流为200a;步骤2:数控系统在切割到拐角之前向等离子电源发送拐角信号,mcu收到拐角信号后允许输入端口io1对拐角检测信号进行检测,等离子电源收到拐角信号后,立即降低切割电流到150a;步骤3:切割电流下降过程中,低于拐角检测阈值180a时,拐角检测电路会检测到电流的变化,并生产拐角检测信号,mcu的输入端io1收到到拐角检测信号后,使输出端口io3立即输出高电平,气控箱收到气体使能信号后,调节气体气压使气体气压与电流大小匹配;步骤4:mcu收到拐角信号并延时约50ms后,使输出端口io2输出高电平,即调高器使能,调高器收到使能信号后,通过plc控制升降体来降低割炬高度,使割炬高度与电流匹配;步骤5:cnc数控系统在拐角结束时发送拐角信号至等离子电源,mcu收到该信号后立即使输出端口io3输出低电平,即气控箱禁止,气控箱将气体恢复至拐角切割前的水平;步骤6:等离子电源mcu收到拐角结束信号时,延时50ms,然后将切割电流恢复到拐角前的水平。

11.与现有技术相比,本发明的有益效果是:1、本发明设计了一套拐角切割控制系统,可以同时控制等离子电源、调高器、气控箱等设备协同工作,控制所有影响拐角处等离子弧形态的元素部件共同作用,共同实现高质量拐角切割。

12.2、此外,这套拐角切割控制系统里添加了时序控制芯片和电路,使等离子弧在拐角处的变化更加协调,柔和,确保每个设备按照严格的时序进行工作,不仅能够实现高质量的切割,使拐角切割更柔和顺畅,而且可以保护割炬。

附图说明

13.图1为本发明一种等离子电源拐角切割控制系统的结构示意图。

14.图2为本发明一种等离子电源拐角切割控制系统的时序图。

15.其中:等离子电源1、工件2、割炬3、mcu4、输入端口io1、输出端口io2、输出端口io3、输入端口io4、输入端口io5、cnc数控系统5、输出端口io6、输出端口io7、拐角检测电路6、电流传感器cs1、分压电阻r1、分压电阻r2、滤波电容c1、电阻r3、电阻r4、运放u1、上拉电阻r5、比较器u2、调高使能电路7、限流电阻r6、光耦o1、下拉电阻r7、调高器8、输入端口io8、气体使能电路9、限流电阻r8、光耦o2、下拉电阻r9、气控箱10、输入端口io9、升降体11、气管12、电源5vp2、电源5vp2。

具体实施方式

16.参见图1和图2,本发明涉及一种等离子电源拐角切割控制系统及其控制方法,控制系统包括等离子电源1、工件2、割炬3、mcu4、cnc数控系统5、拐角检测电路6、调高使能电路7、气体使能电路9。

17.其中等离子电源1的正极与工件2相连,负极与割炬3的负极相连,输出电流产生电弧进行切割。

18.所述mcu4上带有输入端口io1、输出端口io2、输出端口io3、输入端口io4、输入端口io5,所述cnc数控系统5上带有输出端口io6和输出端口io7,所述输出端口io6、输出端口io7分别与mcu4的输入端口io4、输入端口io5连接,分别用于传递启动信号和拐角信号。

19.所述拐角检测电路6包括电流传感器cs1、分压电阻r1、分压电阻r2、滤波电容c1、电阻r3、电阻r4、运放u1、上拉电阻r5、比较器u2。

20.其中电流传感器cs1接在等离子电源1的正极上,电流传感器cs1的负极接地,负责采样负载电流;分压电阻r1一端与电流传感器cs1的输出正极连接,另外一端与分压电阻r2连接;滤波电容c1并联在分压电阻r2两端;分压电阻r1、分压电阻r2、滤波电容c1组成了分压电路,对采集到的电流信号进行降压处理;电阻r3一端接地,另外一端与运放u1的负极连接;电阻r4一端与运放u1的负极连接,另外一端与运放u1的输出端连接;运放u1的正极与分压电阻r1、分压电阻r2连接,运放u1、电阻r3和电阻r4共同组成了电压调理电路,将电流信号调整到合适的范围,用于后续电路处理;比较器u2的输入正极连接拐角电流阈值,比较器u2的输入负极与运放u1的输出端连接,电流信号由比较器u2的负极输入;比较器u2的输出端分别与上拉电阻r5、mcu4的输入端口io1连接,上拉电阻r5的另外一端与+5v电源连接。

21.正常工作时,切割电流大于拐角电流阈值,比较器u2输出高电平;当遇到拐角时,等离子降低电流运行,切割电流小于拐角电流阈值,比较器u2输出低电平。当mcu4的的输入端口io1收到该低电平时,判断为拐角信号。

22.所述调高使能电路7包括限流电阻r6、光耦o1、下拉电阻r7、调高器8。

23.所述光耦o1的输入正极与mcu4的输出端口io2连接,光耦o1的输入负极与限流电阻r6的一端连接,限流电阻r6的另外一端接地,光耦o1的输出一端与电源5vp1连接,输出另外一端与下拉电阻r7和调高器8的输入端口io8连接,下拉电阻r7的另外一端接地。

24.默认状态下,mcu4的输出端口io2为低电平,光耦o1截止,调高器8的输入端口io8为低电平;当mcu4输出高电平时,光耦o1导通,调高器8的输入端口io8收到高电平。

25.所述气体使能电路9包括限流电阻r8、光耦o2、下拉电阻r9、气控箱10。

26.所述光耦o2的输入正极与mcu4的输出端口io3连接,光耦o2的输入负极与限流电

阻r8的一端连接,限流电阻r8的另外一端接地;光耦o2的输出一端与电源5vp2连接,输出另外一端与下拉电阻r9和气控箱10的输入端口io9连接,下拉电阻r9另外一端接地。

27.默认状态下,mcu4的输出端口io3为低电平,光耦o2截止,气控箱10的输入端口io9为低电平;当mcu4输出高电平时,光耦o2导通,气控箱10的输入端口io9收到高电平。

28.所述割炬3上带有升降体11,调高器8与升降体11之间通过plc进行通讯,从而控制割炬3升降,气控箱10上连有气管12,气管12给割炬3提供气体。

29.这一种等离子电源拐角切割控制系统的控制方法为:假设切割电流设置为200a,拐角电流设置为150a,拐角电流检测阈值为180a。

30.步骤1:cnc数控系统向等离子电源发送启动信号,等离子电源开始工作,首先进行直线切割,实际负载电流为200a。

31.步骤2:数控系统在切割到拐角之前向等离子电源发送拐角信号,mcu收到拐角信号后使能拐角检测,即允许mcu的io1对拐角检测信号进行检测。因为只有在拐角阶段,这个拐角检测信号才有作用。等离子电源mcu收到拐角信号后,立即降低切割电流到150a。

32.步骤3:切割电流下降过程中,低于拐角检测阈值180a时,拐角检测电路会检测到电流的变化,并生产拐角检测信号。mcu的io1收到到拐角检测信号后,使io3立即输出高电平,即气控箱使能。气控箱收到气体使能信号后,调节气体气压(一般是降低保护气和离子气的气压),使气体气压与电流大小匹配,否则弧的形态会发生变化,切割会变形。注意:拐角信号收到后立即进行气体调节,中间没有延时,保证电流与气体同时动作。

33.步骤4:mcu收到拐角信号并延时约50ms后,使io2输出高电平,即调高器使能。调高器收到使能信号后,通过plc控制升降体,降低割炬高度,使割炬高度与电流匹配。如果割炬高度不降低,但是弧的形态已经发生变化(电流降低),那么切割的垂直度会有偏差。注意:调高器需要延时50ms后再动作,这是因为拐角时弧的形态改变需要时间,如果第一时间降低割炬高度,可能会引起反渣,堵塞割炬喷口,造成切割异常。

34.步骤5:cnc数控系统在拐角结束时发送拐角信号至等离子电源,mcu收到该信号后立即使io3输出低电平,即气控箱禁止,气控箱将气体恢复至拐角切割前的水平(一般为提高保护气和离子气的气压)。注意:mcu收到拐角信号后不是第一时间升高电流,而是恢复气压水平,这是因为不提高气压的情况下电流升高,会造成割炬烧毁。同理,mcu收到该拐角信号后立即使io2输出低电平,即调高器禁止,调高器控制升降体,把割炬高度恢复到拐角前的水平。这是因为如果不先提高切割高度就直接提高切割电流,会造成反渣。

35.步骤6:等离子电源mcu收到拐角结束信号时,延时50ms,然后将切割电流恢复到拐角前的水平。

36.整体的时序图如图2所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1