一种用于金属材料加工的连续裁切装置的制作方法

1.本发明涉及金属裁切技术领域,具体为一种用于金属材料加工的连续裁切装置。

背景技术:

2.按照被剪金属的温度剪切分为热剪和冷剪(见切断)。根据被剪金属的切断方向分为横剪和纵剪。横剪是为了切去轧件头尾和把轧件切成要求的长度。纵剪用在钢板生产时切去轧件的不规则侧边,或将宽带卷(或宽板)切成若干个窄带卷(或窄板)。剪切用的剪切机按刀片的形状和配置以及轧件情况可分为平行刀片剪切机、斜刀片剪切机、圆盘式剪切机、飞剪机和滚切式剪切机。

3.而现在的剪切机对圆形中空的金属管材进行裁切时,由于较大的压力,通过锋利的刀具,使极端的压强作用在管材上,由于管材具有一定的延展性,在切割时,就会造成圆形管材的横截面发生形变。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种用于金属材料加工的连续裁切装置,解决了现在的剪切机对圆形中空的金属管材进行裁切时,由于较大的压力,通过锋利的刀具,使极端的压强作用在管材上,由于管材具有一定的延展性,在切割时,就会造成圆形管材的横截面发生形变的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种用于金属材料加工的连续裁切装置,包括气缸安装架,所述气缸安装架上固定安装有裁切气缸,所述裁切气缸的输出端上固定安装有两个切刀,所述气缸安装架中间凹槽前端表面对应切刀一体化固定安装有两个退料板,所述气缸安装架下端固定安装有传送底板,所述传送底板且位于气缸安装架一侧固定安装有两个相互平行的传送组件,所述传送底板两侧表面固定安装有四个电动升降杆,四个所述电动升降杆上滑动安装有两个翻转组件,两个所述翻转组件之间通过同步旋转杆驱动连接,其中一个所述翻转组件一侧固定安装有一号电机,所述传送底板下端表面固定安装有若干支撑柱,所述传送底板上端表面且位于气缸安装架另一侧固定安装有电动推箱,所述电动推箱的输出端上设置有两个伸缩支撑头,所述传送底板下端表面且位于电动推箱正下方一体化固定安装有出料槽。

8.作为优选的,所述翻转组件包括:翻转组件外壳、翻转辊槽、滑动辊槽、翻转辊安装板、翻转辊旋转轴、翻转辊、翻转同步转盘和翻转辊同步皮带,所述翻转组件外壳下端表面开设有若干翻转辊槽和滑动辊槽,所述翻转辊槽上端表面前后两侧分别一体化固定安装有两个翻转辊安装板,两个所述翻转辊安装板之间转动安装有翻转辊旋转轴,所述翻转辊旋转轴上同轴转动安装有翻转辊,所述翻转辊旋转轴一端同轴固定连接有翻转同步转盘,两个所述翻转同步转盘上转动套设有翻转辊同步皮带。

9.作为优选的,其中一个所述翻转辊旋转轴的另一端同轴固定连接有传动转盘,所述传动转盘上转动套设有驱动皮带,所述驱动皮带内的另一端套设有驱动转盘,所述驱动转盘同轴固定安装在驱动轴上。

10.作为优选的,所述驱动轴一端同轴固定连接在一号电机的输出轴上,所述驱动轴另一端与同步旋转杆同轴固定连接。

11.作为优选的,所述滑动辊槽外侧内壁上一体化固定连接有弹簧限位板,所述滑动辊槽内滑动安装有滑动辊安装块,所述滑动辊安装块下端一体化固定连接有滑动辊支杆,每个所述滑动辊支杆下端分别转动安装有滑动辊,所述滑动辊安装块与弹簧限位板之间设置有弹簧。

12.作为优选的,所述传送组件包括:传送皮带槽、传送皮带支撑杆、传送皮带支撑辊、传送皮带、驱动辊安装板、二号电机、驱动辊和从动辊,所述传送皮带槽开设在传送底板上端表面,所述传送皮带槽内侧且位于传送底板上下两端表面分别一体化固定连接有传送皮带支撑杆,每个所述传送皮带支撑杆头端分别转动安装有传送皮带支撑辊,所述传送皮带支撑辊上转动套设有传送皮带,所述传送底板下端固定安装有驱动辊安装板,所述驱动辊安装板前端表面转动安装有两个从动辊和一个驱动辊,其中所述驱动辊后端同轴固定连接在二号电机的输出端上,所述二号电机固定安装在驱动辊安装板后端表面。

13.作为优选的,所述传送底板上端表面且位于传送皮带槽两侧分别一体化固定连接有两个传送支撑边框,所述传送支撑边框内侧的斜面上开设有若干支撑辊槽,所述支撑辊槽内上下两端表面之间转动安装有支撑辊旋转轴,所述支撑辊旋转轴上同轴固定安装有支撑辊。

14.作为优选的,所述传送皮带交替穿过两个从动辊和一个驱动辊。

15.作为优选的,所述伸缩支撑头包括:裁剪支撑头、裁切槽、裁切槽连接杆和预料支撑头,所述裁剪支撑头上开设有裁切槽,所述裁切槽内固定连接有裁切槽连接杆,所述裁剪支撑头另一端一体化固定连接有预料支撑头。

16.作为优选的,所述裁剪支撑头与传送皮带上表面相切。

17.(三)有益效果

18.本发明提供了一种用于金属材料加工的连续裁切装置。具备以下有益效果:

19.本方案根据上述背景技术中提出的现在的剪切机对圆形中空的金属管材进行裁切时,由于较大的压力,通过锋利的刀具,使极端的压强作用在管材上,由于管材具有一定的延展性,在切割时,就会造成圆形管材的横截面发生形变的问题,本方案通过将圆形的管槽放置的传送底板上的传送组件上,再将翻转组件通过两侧的电动升降杆同步下降,将其贴在管材的上表面,通过裁切气缸驱动下端的切刀将圆管进行切割;

20.其中,通过启动传送组件中的二号电机,带动前端的驱动辊与从动辊配合,从而能够带动传送皮带带动上端的圆形管材在两侧的传送支撑边框上滑动,通过上端开设的支撑辊槽内的支撑辊旋转,从而能够使其圆管滑动;

21.其中,通过启动其中一个翻转组件一侧的驱动轴,其上同轴设置的驱动转盘通过驱动皮带带动传动转盘旋转,从而能够带动其中一个翻转辊旋转,再通过其另一侧同轴设置的翻转同步转盘配合翻转辊同步皮带,从而能够同步带动另一端的翻转辊旋转,通过翻转辊两侧滑动设置的滑动辊安装块,其下端滑动辊支杆上转动安装的滑动辊接触的圆管

上,通过挤压弹簧,从而能够使其将下端的圆管固定;

22.其中,通过伸缩支撑头插在圆管中,再通过切刀在裁切槽内切割,当切刀抵至裁切槽连接杆上,通过上述的翻转组件驱动翻转90

°

,再次切割,使上次切割后形变的圆管复原,切割四个,正好能够使圆管的形状不变,在通过电动推箱将伸缩支撑头向前收缩,当到退料板时,裁切出来的圆管脱落至出料槽。

附图说明

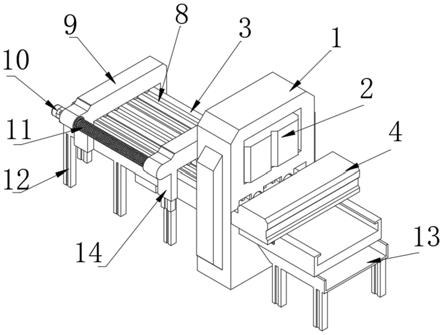

23.图1为本发明的整体结构示意图;

24.图2为本发明的正视结构示意图;

25.图3为本发明图2中a-a线的剖面结构示意图;

26.图4为本发明中翻转组件的结构示意图;

27.图5为本发明中翻转组件的侧视结构示意图;

28.图6为本发明图5中b-b线的剖面结构示意图;

29.图7为本发明中传送组件的结构示意图;

30.图8为本发明图7中a处的放大结构示意图;

31.图9为本发明中传送组件的的侧视结构示意图;

32.图10为本发明图9中c-c线的剖面结构示意图;

33.图11为本发明中伸缩支撑头的结构示意图。

34.其中,1、气缸安装架;2、裁切气缸;3、传送底板;4、电动推箱;5、伸缩支撑头;501、裁剪支撑头;502、裁切槽;503、裁切槽连接杆;504、预料支撑头;6、退料板;7、切刀;8、传送组件;801、传送支撑边框;802、传送皮带槽;803、支撑辊槽;804、支撑辊旋转轴;805、支撑辊;806、传送皮带支撑杆;807、传送皮带支撑辊;808、传送皮带;809、驱动辊安装板;810、二号电机;811、驱动辊;812、从动辊;9、翻转组件;901、翻转组件外壳;902、翻转辊槽;903、滑动辊槽;904、翻转辊安装板;905、翻转辊旋转轴;906、翻转辊;907、翻转同步转盘;908、翻转辊同步皮带;909、驱动轴;910、传动转盘;911、驱动转盘;912、驱动皮带;913、弹簧限位板;914、滑动辊安装块;915、滑动辊支杆;916、滑动辊;917、弹簧;10、一号电机;11、同步旋转杆;12、支撑柱;13、出料槽;14、电动升降杆。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例:

37.如图1至11所示,本发明实施例提供一种用于金属材料加工的连续裁切装置,包括气缸安装架1,所述气缸安装架1上固定安装有裁切气缸2,所述裁切气缸2的输出端上固定安装有两个切刀7,所述气缸安装架1中间凹槽前端表面对应切刀7一体化固定安装有两个退料板6,所述气缸安装架1下端固定安装有传送底板3,所述传送底板3且位于气缸安装架1一侧固定安装有两个相互平行的传送组件8,所述传送底板3两侧表面固定安装有四个电动

升降杆14,四个所述电动升降杆14上滑动安装有两个翻转组件9,两个所述翻转组件9之间通过同步旋转杆11驱动连接,其中一个所述翻转组件9一侧固定安装有一号电机10,所述传送底板3下端表面固定安装有若干支撑柱12,所述传送底板3上端表面且位于气缸安装架1另一侧固定安装有电动推箱4,所述电动推箱4的输出端上设置有两个伸缩支撑头5,所述传送底板3下端表面且位于电动推箱4正下方一体化固定安装有出料槽13。

38.通过上述的技术方案,通过将圆形的管槽放置的传送底板3上的传送组件8上,再将翻转组件9通过两侧的电动升降杆14同步下降,将其贴在管材的上表面,通过裁切气缸2驱动下端的切刀7将圆管进行切割。

39.本实施例中,所述翻转组件9包括:翻转组件外壳901、翻转辊槽902、滑动辊槽903、翻转辊安装板904、翻转辊旋转轴905、翻转辊906、翻转同步转盘907和翻转辊同步皮带908,所述翻转组件外壳901下端表面开设有若干翻转辊槽902和滑动辊槽903,所述翻转辊槽902上端表面前后两侧分别一体化固定安装有两个翻转辊安装板904,两个所述翻转辊安装板904之间转动安装有翻转辊旋转轴905,所述翻转辊旋转轴905上同轴转动安装有翻转辊906,所述翻转辊旋转轴905一端同轴固定连接有翻转同步转盘907,两个所述翻转同步转盘907上转动套设有翻转辊同步皮带908,其中一个所述翻转辊旋转轴905的另一端同轴固定连接有传动转盘910,所述传动转盘910上转动套设有驱动皮带912,所述驱动皮带912内的另一端套设有驱动转盘911,所述驱动转盘911同轴固定安装在驱动轴909上,所述驱动轴909一端同轴固定连接在一号电机10的输出轴上,所述驱动轴909另一端与同步旋转杆11同轴固定连接,所述滑动辊槽903外侧内壁上一体化固定连接有弹簧限位板913,所述滑动辊槽903内滑动安装有滑动辊安装块914,所述滑动辊安装块914下端一体化固定连接有滑动辊支杆915,每个所述滑动辊支杆915下端分别转动安装有滑动辊916,所述滑动辊安装块914与弹簧限位板913之间设置有弹簧917。

40.通过上述的技术方案,通过启动其中一个翻转组件9一侧的驱动轴909,其上同轴设置的驱动转盘911通过驱动皮带912带动传动转盘910旋转,从而能够带动其中一个翻转辊906旋转,再通过其另一侧同轴设置的翻转同步转盘907配合翻转辊同步皮带908,从而能够同步带动另一端的翻转辊906旋转,通过翻转辊906两侧滑动设置的滑动辊安装块914,其下端滑动辊支杆915上转动安装的滑动辊916接触的圆管上,通过挤压弹簧917,从而能够使其将下端的圆管固定。

41.本实施例中,所述传送组件8包括:传送皮带槽802、传送皮带支撑杆806、传送皮带支撑辊807、传送皮带808、驱动辊安装板809、二号电机810、驱动辊811和从动辊812,所述传送皮带槽802开设在传送底板3上端表面,所述传送皮带槽802内侧且位于传送底板3上下两端表面分别一体化固定连接有传送皮带支撑杆806,每个所述传送皮带支撑杆806头端分别转动安装有传送皮带支撑辊807,所述传送皮带支撑辊807上转动套设有传送皮带808,所述传送底板3下端固定安装有驱动辊安装板809,所述驱动辊安装板809前端表面转动安装有两个从动辊812和一个驱动辊811,其中所述驱动辊811后端同轴固定连接在二号电机810的输出端上,所述二号电机810固定安装在驱动辊安装板809后端表面,所述传送底板3上端表面且位于传送皮带槽802两侧分别一体化固定连接有两个传送支撑边框801,所述传送支撑边框801内侧的斜面上开设有若干支撑辊槽803,所述支撑辊槽803内上下两端表面之间转动安装有支撑辊旋转轴804,所述支撑辊旋转轴804上同轴固定安装有支撑辊805,所述传送

皮带808交替穿过两个从动辊812和一个驱动辊811。

42.通过上述的技术方案,通过启动传送组件8中的二号电机810,带动前端的驱动辊811与从动辊812配合,从而能够带动传送皮带808带动上端的圆形管材在两侧的传送支撑边框801上滑动,通过上端开设的支撑辊槽803内的支撑辊805旋转,从而能够使其圆管滑动。

43.本实施例中,所述伸缩支撑头5包括:裁剪支撑头501、裁切槽502、裁切槽连接杆503和预料支撑头504,所述裁剪支撑头501上开设有裁切槽502,所述裁切槽502内固定连接有裁切槽连接杆503,所述裁剪支撑头501另一端一体化固定连接有预料支撑头504,所述裁剪支撑头501与传送皮带808上表面相切。

44.通过上述的技术方案,通过伸缩支撑头5插在圆管中,再通过切刀7在裁切槽502内切割,当切刀7抵至裁切槽连接杆503上,通过上述的翻转组件9驱动翻转90

°

,再次切割,使上次切割后形变的圆管复原,切割四个,正好能够使圆管的形状不变,在通过电动推箱4将伸缩支撑头5向前收缩,当到退料板6时,裁切出来的圆管脱落至出料槽13。

45.工作原理:

46.本方案通过将圆形的管槽放置的传送底板3上的传送组件8上,再将翻转组件9通过两侧的电动升降杆14同步下降,将其贴在管材的上表面,通过裁切气缸2驱动下端的切刀7将圆管进行切割;

47.其中,通过启动传送组件8中的二号电机810,带动前端的驱动辊811与从动辊812配合,从而能够带动传送皮带808带动上端的圆形管材在两侧的传送支撑边框801上滑动,通过上端开设的支撑辊槽803内的支撑辊805旋转,从而能够使其圆管滑动;

48.其中,通过启动其中一个翻转组件9一侧的驱动轴909,其上同轴设置的驱动转盘911通过驱动皮带912带动传动转盘910旋转,从而能够带动其中一个翻转辊906旋转,再通过其另一侧同轴设置的翻转同步转盘907配合翻转辊同步皮带908,从而能够同步带动另一端的翻转辊906旋转,通过翻转辊906两侧滑动设置的滑动辊安装块914,其下端滑动辊支杆915上转动安装的滑动辊916接触的圆管上,通过挤压弹簧917,从而能够使其将下端的圆管固定;

49.其中,通过伸缩支撑头5插在圆管中,再通过切刀7在裁切槽502内切割,当切刀7抵至裁切槽连接杆503上,通过上述的翻转组件9驱动翻转90

°

,再次切割,使上次切割后形变的圆管复原,切割四个,正好能够使圆管的形状不变,在通过电动推箱4将伸缩支撑头5向前收缩,当到退料板6时,裁切出来的圆管脱落至出料槽13。

50.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1