一种铝合金加工系统的制作方法

1.本发明涉及铝合金加工领域,特别涉及一种铝合金自动化加工系统及其方法。

背景技术:

2.目前,继竹木模板和钢模板之后出现了新一代新型模板支撑系统-铝合金模板,铝合金模板是铝合金制作的新型建筑模板,建筑行业新兴起的绿色施工模板,以操作简单、施工快、回报高、环保节能、使用次数多、混凝土浇筑效果好、可回收等特点,被各建筑公司采用;铝合金模板由铝面板、支架和连接件三部分系统所组成的具有完整的配套使用的通用配件,能组合拼装成不同尺寸的外型尺寸复杂的整体模架,装配化、工业化施工的系统模板,解决了以往传统模板存在的缺陷,大大提高了施工效率;因此,如何将铝合金加工与自动化相结合,使得通过用户传输的数据以及施工现场扫描的数据进行3d打印提供用户查看,用户确认加工后通过自动化加工为用户生产对应的铝合金模具并通过辅助设备为铝合金模具提供现场辅助使用功能是目前急需解决的问题。

技术实现要素:

3.发明目的:为了克服背景技术中的缺点,本发明实施例提供了一种铝合金自动化加工系统及其方法,能够有效解决上述背景技术中涉及的问题。

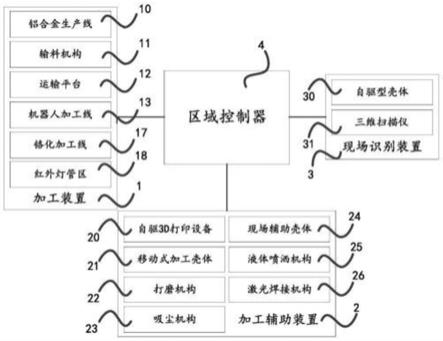

4.技术方案:一种铝合金自动化加工系统,包括加工装置、加工辅助装置、现场识别装置以及区域控制器;所述加工装置包括铝合金生产线、输料机构以及运输平台,所述铝合金生产线位于铝合金加工仓库内部并采用自动化铝合金加工技术,且根据三维扫描仪扫描数据以及用户终端输入数据进行加工;所述输料机构与铝合金生产线连接并存储有待加工的铝合金原料;所述运输平台与铝合金生产线连接并采用金属履带运输设计;所述加工辅助装置包括自驱3d打印设备、移动式加工壳体、打磨机构、吸尘机构、现场辅助壳体以及液体喷洒机构;所述自驱3d打印设备存储于铝合金加工仓库位置并在用户需求时,移动至施工现场区域,且提供3d打印功能;所述移动式加工壳体存储于铝合金加工仓库位置;所述打磨机构设置于移动式加工壳体外部位置并采用铝合金打磨技术;所述吸尘机构设置于移动式加工壳体外部位置并设置有多档吸力调节功能;所述现场辅助壳体存储与铝合金加工仓库位置并在用户需求时,移动至施工现场区域提供辅助功能;所述液体喷洒机构设置于现场辅助壳体外部位置并分别存储有混凝土脱模剂,且采用液体雾化喷洒设计;所述现场识别装置包括自驱型壳体以及三维扫描仪,所述自驱型壳体存储于铝合金加工仓库位置并设置有若干个;所述三维扫描仪设置于自驱型壳体外部位置并采用激光三维扫描设计;

所述区域控制器设置于铝合金生产线内部并分别与铝合金生产线、输料机构以及运输平台连接,且分别与自驱3d打印设备、移动式加工壳体、打磨机构、现场辅助壳体、液体喷洒机构、吸尘机构、自驱型壳体、三维扫描仪以及用户终端无线连接。

5.作为本发明的一种优选方式,所述铝合金生产线加工出的铝合金模具内表面为平滑铝合金,外部为多孔铝合金。

6.作为本发明的一种优选方式,所述加工辅助装置还包括激光焊接机构,所述激光焊接机构设置于现场辅助壳体外部位置并采用激光焊接技术,且根据三维扫描仪扫描的铝合金模具裂缝数据追踪焊接,且与区域型控制器无线连接。

7.作为本发明的一种优选方式,所述铝合金生产线加工的铝合金模具预留有固定槽,所述固定槽设置有若干插销固定孔;所述加工装置还包括机器人加工线以及固定件,所述机器人加工线分别与运输平台以及区域控制器连接,用于将固定件放置于运输平台运输的铝合金模具的固定槽位置,所述固定件存储于机器人加工线设置的存储框位置并设置有与固定槽插销固定孔对应的穿孔,且通过固定插销与固定槽固定连接。

8.作为本发明的一种优选方式,所述加工装置还包括固定膨胀插销以及紧固孔,所述固定膨胀插销设置于固定件外部连接区域位置并在固定膨胀插销前端设置有与紧固孔空腔对应的膨胀区,当插入紧固孔后,固定膨胀插销前端膨胀区通过膨胀展开与紧固孔的空腔固定;所述紧固孔设置于固定件外部连接区域位置并采用双空腔设计。

9.作为本发明的一种优选方式,所述加工装置还包括铬化加工线,所述铬化加工线设置有铬化喷涂区并与机器人加工线连接,且采用铬化喷涂设计为机器人加工线组装完成的铝合金模具进行热固性粉末喷涂并与区域控制器连接。

10.作为本发明的一种优选方式,所述加工装置还包括红外灯管区,所述红外灯管区域铬化加工线临接并采用红外线发热技术为喷涂有热固性粉末的铝合金模具进行烤制,且与区域控制器连接。

11.一种铝合金自动化加工方法,使用一种铝合金自动化加工系统,所述方法包括以下步骤:若区域控制器接收到用户终端发送铝合金模具的生产指令则提取所述生产指令包含的模具数据以及施工现场地址并向连接且闲置的自驱型壳体发送包含有所述施工现场地址的扫描信号以及向连接且闲置的自驱3d打印设备发送包含有所述施工现场地址的移动信号;所述自驱型壳体根据所述扫描信号前往所述施工现场地址位置并通过三维扫描仪扫描施工现场需求铝合金模具区域的尺寸数据,且在扫描完成后向区域控制器反馈包含有尺寸数据的扫描完成信号,所述自驱3d打印设备根据移动信号前往所述施工现场地址位置并在到达后向区域控制器反馈移动完成信号;所述区域控制器根据扫描完成信号以及移动完成信号向所述自驱3d打印设备发送包含有模具数据以及尺寸数据的3d打印信号,所述自驱3d打印设备根据所述3d打印信号进行3d建模并3d打印对应缩小尺寸的模具;若区域控制器接收到用户终端发送确认生产指令则向铝合金生产线发送包含有模具数据以及尺寸数据的铝合金加工信号、向输料机构发送输料信号、向运输平台发送加工运输信号以及向连接且闲置的移动式加工壳体发送加工信号;

所述铝合金生产线根据铝合金加工信号进行自动化铝合金模具生产,所述输料机构根据输料信号向连接的铝合金生产线输送铝合金原料,所述运输平台根据加工运输信号实时将铝合金生产线加工完成的铝合金模具进行运输,所述移动式加工壳体根据加工信号通过打磨机构实时为加工完成的铝合金模具进行内表面打磨操作并同时利用吸尘机构吸取回收打磨后的铝合金粉末;若区域控制器接收到用户终端发送的运输指令则向连接且闲置的现场辅助壳体发送运输移动信号,所述现场辅助根据运输移动信号移动前往用户运输铝合金模具的运输工具内并在抵达施工现场后向区域控制器发送运输完成信号;所述区域控制器根据运输完成信号向所述现场辅助壳体发送现场加工信号,所述现场辅助壳体根据现场加工信号利用液体喷洒机构实时向组装完成的铝合金模具内壁面喷涂混凝土脱模剂;在所有组装铝合金模具喷涂混凝土脱模剂完成后,所述自驱型壳体以及现场辅助壳体在施工现场实时巡逻识别铝合金模具的裂缝信息,在识别到有铝合金模具出现裂缝后,所述自驱型壳体利用三维扫描仪扫描裂缝数据并将扫描的数据通过蓝牙模块传输给现场辅助壳体,所述现场辅助壳体根据裂缝数据利用激光焊接机构为铝合金出现裂缝区域进行焊接。

12.作为本发明的一种优选方式,在运输平台运输加工完成的铝合金模具时,所述方法还包括以下步骤:所述区域控制器向机器人加工线发送固定件放置信号,所述机器人加工线根据固定件放置信号实时抓取存储框内的固定件并将抓取的固定件放置于运输平台运输的铝合金模具的固定槽位置;所述机器人加工线将固定插销插入至固定槽的插销固定孔以及固定件的穿孔位置并利用插销螺套将固定件与铝合金模具的固定槽固定;所述机器人加工线将装配有固定件的铝合金模具进行运输。

13.作为本发明的一种优选方式,在机器人加工线运输装配完的铝合金模具时,所述方法还包括以下步骤:所述区域控制器向铬化加工线发送铬化喷涂信号,所述铬化加工线根据铬化喷涂信号向机器人加工线运输的装配完成的铝合金模具内表面喷头热固性粉末并将铬化喷涂后的铝合金模具进行运输,且向区域控制器反馈铬化完成信号;所述区域控制器根据铬化完成信号向红外灯管区发送红外烤制信号,所述红外灯管区根据红外烤制信号启动进入预设时间的红外烤制状态并在时间抵达后关闭,且将烤制完成的铝合金模具运输至存储区。

14.本发明实现以下有益效果:1.自动化加工系统启动后,实时接收用户终端反馈的生产指令并获取用户终端输入的模具数据并控制自驱型壳体前往对应施工现场利用三维扫描仪扫描对应的尺寸数据,然后通过自驱3d打印设备进行3d打印匹配的模具并提供给用户进行查看,当接收到用户终端反馈的确认生产指令后,控制铝合金生产线生产对应的铝合金模具并利用移动式加工壳体为生产完成的铝合金模具提供打磨操作;当铝合金模块运输至施工现场进行组装后,控制对应施工现场的现场辅助壳体进行自动化脱模剂喷涂并在喷涂完成后,在施工现场进行

巡逻与自驱型壳体配合将铝合金模具出现裂缝的区域进行自动化焊接。

15.2.当铝合金生产线生成完成铝合金模具且移动式加工壳体将铝合金模具打磨完成后,利用机器人加工线为铝合金模具进行固定件装配,以方便用户在施工现场进行快速装卸。

16.3.在利用机器人加工线为铝合金模具进行装配完成后,利用铬化加工线为铝合金模具进行铬化操作并将铬化完成的铝合金模具运输至红外灯管区进行预设时长烤制。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并于说明书一起用于解释本公开的原理。

18.图1为本发明其中一个实施例提供的区域控制器的电子器件连接关系图;图2为本发明其中一个实施例提供的铝合金生产线所在区域的示意图;图3为本发明其中一个实施例提供的移动式加工壳体的侧方示意图;图4为本发明其中一个实施例提供的现场辅助壳体的示意图;图5为本发明其中一个实施例提供的自驱型壳体的示意图;图6为本发明其中一个实施例提供的铝合金模具的示意图;图7为本发明其中一个实施例提供的铝合金模具与固定件的固定示意图;图8为本发明其中一个实施例提供的固定件的示意图;图9为本发明其中一个实施例提供的铝合金模具拼接的局部示意图;图10为本发明其中一个实施例提供的铬化加工线以及红外灯管区的局部示意图。

19.其中,铝合金生产线10,输料机构11,运输平台12,自驱3d打印设备20,移动式加工壳体21,打磨机构22,吸尘机构23,现场辅助壳体24,液体喷洒机构25,自驱型壳体30,三维扫描仪31,激光焊接机构26,固定槽100,插销固定孔101,机器人加工线13,固定件14,穿孔140,固定膨胀插销15,紧固孔16,铬化加工线17,红外灯管区18。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.除非另有定义,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”不可一个或多个相关的所列项目的任意的和所有的组合。

22.为了便于描述,在这里可以使用空间相对术语,例如“设置于

……

之上”、“设置于

……

上方”、“设置于

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在

图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“设置于

……

上方”可以包括“设置于

……

上方”和“设置于

……

下方”两种方位。该器件也可以其他不同方式定位,并且对这里所使用的空间相对描述作出相应解释。

23.实施例一参考图1-5所示。

24.具体的,本实施例提供一种铝合金自动化加工系统,包括加工装置1、加工辅助装置2、现场识别装置3以及区域控制器4。

25.所述加工装置1包括铝合金生产线10、输料机构11以及运输平台12,所述铝合金生产线10位于铝合金加工仓库内部并采用自动化铝合金加工技术,且根据三维扫描仪31扫描数据以及用户输入数据进行加工;所述输料机构11与铝合金生产线10连接并存储有待加工的铝合金原料;所述运输平台12与铝合金生产线10连接并采用金属履带运输设计。

26.作为本发明的一种优选方式,所述铝合金生产线10加工出的铝合金模具内表面为平滑铝合金,外部为多孔铝合金。

27.其中,所述铝合金生产线10生产的铝合金模具分为两层,内层为表面光滑平整的铝合金,外层为多孔铝合金,从而提高铝合金模具在使用时的散热效果,减轻铝合金模具重量,节约金属材料;所述输料机构11存储有铝合金原料,当铝合金原料低于总装填量的20%时,自动向仓库管理终端反馈补给信号;所述运输平台12采用金属履带运输,所述运输平台12分别与铝合金生产线10、机器人加工线13、铬化加工线17、红外灯管区18以及存储区域连接。

28.所述加工辅助装置2包括自驱3d打印设备20、移动式加工壳体21、打磨机构22、吸尘机构23、现场辅助壳体24以及液体喷洒机构25;所述自驱3d打印设备20存储于铝合金加工仓库位置并在用户需求时,移动至施工现场区域,且提供3d打印功能;所述移动式加工壳体21存储于铝合金加工仓库位置;所述打磨机构22设置于移动式加工壳体21外部位置并采用铝合金打磨技术;所述吸尘机构23设置于移动式加工壳体21外部位置并设置有多档吸力调节功能;所述现场辅助壳体24存储与铝合金加工仓库位置并在用户需求时,移动至施工现场区域提供辅助功能;所述液体喷洒机构25设置于现场辅助壳体24外部位置并分别存储有混凝土脱模剂,且采用液体雾化喷洒设计。

29.其中,所述自驱3d打印设备20设置有摄像头,所述自驱3d打印设备20通过摄像头自动移动,且带有避让障碍物功能;所述自驱3d打印设备20打印的模具为原尺寸的预设缩小倍数,在本实施例中优选为缩小20倍,即若需求100厘米长的模具则3d打印5厘米长的模具,以供用户拿取查看并修改;所述移动式加工壳体21设置有摄像头,通过摄像头在铝合金加工仓库内自动移动,且带有避让障碍物功能,所述打磨机构22包括打磨电机以及铝合金打磨盘,以为铝合金模具的内表面进行打磨平整;所述吸尘机构23设置有多档吸力调节功能,在本实施例中优选为5挡,从而将打磨机构22打磨的铝合金粉末进行吸取回收;所述现场辅助壳体24设置有摄像头,通过摄像头进行自动移动并带有避让障碍物功能;所述液体喷洒机构25包括液体存储腔以及雾化喷头,以均匀将混凝土脱模剂喷涂于组装完成的铝合金模具内表面。

30.其中,所述打磨机构22采用水平升降滑动设计;所述吸尘机构23与所述打磨机构22前端实时保持对应。

31.所述现场识别装置3包括自驱型壳体30以及三维扫描仪31,所述自驱型壳体30存储于铝合金加工仓库位置并设置有若干个;所述三维扫描仪31设置于自驱型壳体30外部位置并采用激光三维扫描设计。

32.其中,所述自驱型壳体30设置有摄像头并通过摄像头进行自动移动,且带有避让障碍物功能;所述三维扫描仪31扫描施工现场用户指定需求放置模具区域的尺寸数据,包括但不限于凹槽、缝隙、凸柱等;所述三维扫描仪31通过万向轴与自驱型壳体30连接。

33.所述区域控制器4设置于铝合金生产线10内部并分别与铝合金生产线10、输料机构11以及运输平台12连接,且分别与自驱3d打印设备20、移动式加工壳体21、打磨机构22、现场辅助壳体24、液体喷洒机构25、吸尘机构23、自驱型壳体30、三维扫描仪31以及用户终端无线连接。

34.作为本发明的一种优选方式,所述加工辅助装置2还包括激光焊接机构26,所述激光焊接机构26设置于现场辅助壳体24外部位置并采用激光焊接技术,且根据三维扫描仪31扫描的铝合金模具裂缝数据追踪焊接,且与区域型控制器无线连接。

35.其中,所述激光焊接机构26采用自动送丝技术。

36.一种铝合金自动化加工方法,使用一种铝合金自动化加工系统,所述方法包括以下步骤:s1、若区域控制器4接收到用户终端发送铝合金模具的生产指令则提取所述生产指令包含的模具数据以及施工现场地址并向连接且闲置的自驱型壳体30发送包含有所述施工现场地址的扫描信号以及向连接且闲置的自驱3d打印设备20发送包含有所述施工现场地址的移动信号。

37.其中,所述用户终端为用户在区域控制器4注册的终端设备。

38.s2、所述自驱型壳体30根据所述扫描信号前往所述施工现场地址位置并通过三维扫描仪31扫描施工现场需求铝合金模具区域的尺寸数据,且在扫描完成后向区域控制器4反馈包含有尺寸数据的扫描完成信号,所述自驱3d打印设备20根据移动信号前往所述施工现场地址位置并在到达后向区域控制器4反馈移动完成信号。

39.其中,在自驱型壳体30移动时遵守交通规则并避让障碍物;施工现场放置有若干扫描点,以供三维扫描仪31扫描对应区域的尺寸数据;所述自驱3d打印设备20移动时遵守交通规则并避让障碍物,且移动至施工现场区域后自动前往安全空置区域停置并向用户终端反馈建模抵达信息,通知用户将自驱3d打印设备20领取放置于安全位置。

40.s3、所述区域控制器4根据扫描完成信号以及移动完成信号向所述自驱3d打印设备20发送包含有模具数据以及尺寸数据的3d打印信号,所述自驱3d打印设备20根据所述3d打印信号进行3d建模并3d打印对应缩小尺寸的模具。

41.其中,所述自驱3d打印设备203d打印缩小20倍尺寸的模具,以供用户拿取进行查看并修改对应的建模数据。

42.s4、若区域控制器4接收到用户终端发送确认生产指令则向铝合金生产线10发送包含有模具数据以及尺寸数据的铝合金加工信号、向输料机构11发送输料信号、向运输平台12发送加工运输信号以及向连接且闲置的移动式加工壳体21发送加工信号。

43.其中,当用户满意模具后,利用用户终端向区域控制器4发送确认生产指令,从而正式生产铝合金模具。

44.s5、所述铝合金生产线10根据铝合金加工信号进行自动化铝合金模具生产,所述输料机构11根据输料信号向连接的铝合金生产线10输送铝合金原料,所述运输平台12根据加工运输信号实时将铝合金生产线10加工完成的铝合金模具进行运输,所述移动式加工壳体21根据加工信号通过打磨机构22实时为加工完成的铝合金模具进行内表面打磨操作并同时利用吸尘机构23吸取回收打磨后的铝合金粉末。

45.其中,所述移动式加工壳体21通过摄像头在运输平台12区域进行自动化移动,同时利用打磨机构22实时将加工完成的铝合金模具内表面进行自动打磨。

46.s6、若区域控制器4接收到用户终端发送的运输指令则向连接且闲置的现场辅助壳体24发送运输移动信号,所述现场辅助根据运输移动信号移动前往用户运输铝合金模具的运输工具内并在抵达施工现场后向区域控制器4发送运输完成信号。

47.其中,当用户需求的铝合金模具加工完成后,用户通过用户终端向区域控制器4发送运输指令,当区域控制器4接收到后,为其分配用户终端需求数量的现场辅助壳体24前往存储区域用户的运输工具内,以跟随用户的运输工具前往施工现场。

48.s7、所述区域控制器4根据运输完成信号向所述现场辅助壳体24发送现场加工信号,所述现场辅助壳体24根据现场加工信号利用液体喷洒机构25实时向组装完成的铝合金模具内壁面喷涂混凝土脱模剂。

49.其中,当现场辅助壳体24处于施工现场后,通过实时识别铝合金模具有施工人员的组装情况,若有施工人员进行对应的组装完成手势后,前往该施工人员区域为组装完成的铝合金模具内表面通过液体喷洒机构25均匀喷涂混凝土脱模剂。

50.s8、在所有组装铝合金模具喷涂混凝土脱模剂完成后,所述自驱型壳体30以及现场辅助壳体24在施工现场实时巡逻识别铝合金模具的裂缝信息,在识别到有铝合金模具出现裂缝后,所述自驱型壳体30利用三维扫描仪31扫描裂缝数据并将扫描的数据通过蓝牙模块传输给现场辅助壳体24,所述现场辅助壳体24根据裂缝数据利用激光焊接机构26为铝合金模具出现裂缝区域进行焊接。

51.其中,当为铝合金模具出现的裂缝进行临时焊接后,所述现场辅助壳体24利用激光焊接机构26在所述铝合金模具外表面焊接提示标识,以供回收铝合金模具的工作人员在回收时,将所述铝合金模具进行筛选出,从而进行回收重制处理。

52.实施例二参考图1,图6-9所示。

53.本实施例与实施例一基本上一致,区别之处在于,本实施例中,所述铝合金生产线10加工的铝合金模具预留有固定槽100,所述固定槽100设置有若干插销固定孔101;所述加工装置1还包括机器人加工线13以及固定件14,所述机器人加工线13分别与运输平台12以及区域控制器4连接,用于将固定件14放置于运输平台12运输的铝合金模具的固定槽100位置,所述固定件14存储于机器人加工线13设置的存储框位置并设置有与固定槽100插销固定孔101对应的穿孔140,且通过固定插销与固定槽100固定连接。

54.其中,所述铝合金模具内表面设置有放置固定插销对应的凹槽,当固定插销放置于插销固定孔101以及穿孔140时,固定插销顶端与铝合金模具内表面保持同一水平面。

55.作为本发明的一种优选方式,所述加工装置1还包括固定膨胀插销15以及紧固孔16,所述固定膨胀插销15设置于固定件14外部连接区域位置并在固定膨胀插销15前端设置有与紧固孔16空腔对应的膨胀区,当插入紧固孔16后,固定膨胀插销15前端膨胀区通过膨胀展开与紧固孔16的空腔固定;所述紧固孔16设置于固定件14外部连接区域位置并采用双空腔设计。

56.其中,当铝合金模具与铝合金模具之间拼接时,将铝合金模具装配的固定件14的固定膨胀插销15与待拼接铝合金模具装配的固定件14的紧固孔16对应插入,使得固定膨胀插销15与紧固孔16抵触固定;当需要拆卸铝合金模具时,将固定插销的插销螺套取下并将固定插销从插销固定孔101以及穿孔140内取出。

57.作为本发明的一种优选方式,在运输平台12运输加工完成的铝合金模具时,所述方法还包括以下步骤:s50、所述区域控制器4向机器人加工线13发送固定件14放置信号,所述机器人加工线13根据固定件14放置信号实时抓取存储框内的固定件14并将抓取的固定件14放置于运输平台12运输的铝合金模具的固定槽100位置。

58.s51、所述机器人加工线13将固定插销插入至固定槽100的插销固定孔101以及固定件14的穿孔140位置并利用插销螺套将固定件14与铝合金模具的固定槽100固定。

59.其中,插销螺套通过落纹与固定插销固定连接。

60.s52、所述机器人加工线13将装配有固定件14的铝合金模具进行运输。

61.其中,装配有固定件14的铝合金模具由机器人加工线13区域的运输平台12进行运输。

62.实施例三参考图1-2,图10所示。

63.本实施例与实施例二基本上一致,区别之处在于,本实施例中,所述加工装置1还包括铬化加工线17,所述铬化加工线17设置有铬化喷涂区并与机器人加工线13连接,且采用铬化喷涂设计为机器人加工线13组装完成的铝合金模具进行热固性粉末喷涂并与区域控制器4连接。

64.其中,所述铬化喷涂区均匀排列有若干粉末喷头;为铝合金模具进行铬化喷涂时,为铝合金模具内表面均匀喷涂热固性粉末。

65.作为本发明的一种优选方式,所述加工装置1还包括红外灯管区18,所述红外灯管区18域铬化加工线17临接并采用红外线发热技术为喷涂有热固性粉末的铝合金模具进行烤制,且与区域控制器4连接。

66.其中,所述红外灯管区18均匀排列有若干红外加热灯管。

67.作为本发明的一种优选方式,在机器人加工线13运输装配完的铝合金模具时,所述方法还包括以下步骤:s53、所述区域控制器4向铬化加工线17发送铬化喷涂信号,所述铬化加工线17根据铬化喷涂信号向机器人加工线13运输的装配完成的铝合金模具内表面喷头热固性粉末并将铬化喷涂后的铝合金模具进行运输,且向区域控制器4反馈铬化完成信号。

68.其中,铬化喷涂完成的铝合金模具由铬化喷涂区的运输平台12进行运输。

69.s54、所述区域控制器4根据铬化完成信号向红外灯管区18发送红外烤制信号,所

述红外灯管区18根据红外烤制信号启动进入预设时间的红外烤制状态并在时间抵达后关闭,且将烤制完成的铝合金模具运输至存储区。

70.其中,所述预设时间由铝合金加工仓库内的管理人员设置,在本实施例中优选为3小时;红外烤制完成的铝合金模具由红外灯管区18的运输平台12进行运输。

71.上述实施例只为说明本发明的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本发明的内容并据以实施,并不能以此来限制本发明的保护范围。凡根据本发明精神实质所作出的等同变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1