箔极耳成型装置及箔极耳成型方法与流程

1.本发明涉及箔极耳成型装置及箔极耳成型方法。

背景技术:

2.以往的圆筒形二次电池适用了将连接电极组件和外部端子的极耳焊接到电极组件的电极无涂层部而连接的结构,在这样的结构的情况下,电流路径(path)有限,电极组件本身的阻力较高。

3.为了解决这样的问题,尝试了增加连接到电极组件的极耳的数量的方式,但这样的方式的适用是有限的。为了解决这样的问题,可考虑将分别设于电极组件的上部及下部的阳极无涂层部和阴极无涂层部本身用作极耳。即,可考虑利用与电极组件的卷取中心轴的延伸方向平行地向上方及下方分别延伸的阳极箔极耳和阴极箔极耳而体现电连接的方案。

4.这样,在将具备分别向电极组件的上部及下部延伸的形态的阳极无涂层部和阴极无涂层部本身用作极耳的情况下,为了增加与集电板之间的结合面积,可考虑将阳极无涂层部和阴极无涂层部弯折。

5.由此,需要研发能够顺利进行将电极组件的阳极无涂层部和阴极无涂层部弯折的工序的成型装置及利用这样的成型装置的成型方法。

技术实现要素:

6.发明要解决的课题

7.本发明是鉴于上述问题而研发的,本发明的目的在于,能够顺利地执行将电极组件的阳极箔极耳及/或阴极箔极耳成型的工序。

8.另外,本发明的目的在于,使电极组件的阳极箔极耳及/或阴极箔极耳在从电极组件的外周部到电极组件的卷取中心部的整个区域均匀地成型。

9.但是,本发明要解决的课题不限于上述课题,本领域技术人员可从后述的发明的说明清楚地理解本说明书中未提及的其他课题。

10.用于解决课题的手段

11.用于解决上述课题的本发明的一个实施例的箔极耳成型装置,其对具备外周部及定义卷取轴的卷取中心部的电极组件的箔极耳进行成型,该箔极耳成型装置的特征在于,其包括:成型夹具,其沿着与上述电极组件的卷取轴平行的方向移动而对上述箔极耳加压。

12.上述箔极耳成型装置还包括:预成型夹具,其从上述电极组件的外周部向朝向上述电极组件的卷取中心部的方向移动而对上述箔极耳加压来使其折弯,

13.上述成型夹具对通过上述预成型夹具而完成一次折弯的箔极耳加压。

14.上述预成型夹具包括:多个开闭块,其沿着电极组件的外周部周围而配置,并沿着朝向上述电极组件的卷取中心部的方向移动而使上述箔极耳折弯。

15.上述开闭块具备与上述箔极耳相对的面从上述电极组件的外周部沿着朝向上述

卷取中心部的方向而向上倾斜的形态。

16.上述成型夹具具备与上述电极组件的直径相同或更大的宽度。

17.上述成型夹具以与上述电极组件的卷取轴相同的轴为基准旋转。

18.上述成型夹具向顺时针方向或逆时针方向旋转。

19.上述成型夹具一并执行将上述箔极耳加压的动作及旋转的动作。

20.上述成型夹具具备与上述箔极耳相对的面从上述电极组件的外周部沿着朝向上述卷取中心部的方向而向上倾斜的形态。

21.上述成型夹具包括:第一加压块,其位于与在上述箔极耳中相对地与上述电极组件的外周部相邻的第一区域对应的位置;及第二加压块,其位于与在上述箔极耳中相对地与上述电极组件的卷取中心相邻的第二区域对应的位置。

22.上述第一加压块的加压面和上述第二加压块的加压面具备相同的倾斜度,对与上述箔极耳相对的上述成型夹具的面进行定义。

23.上述第一加压块和上述第二加压块沿着与上述电极组件的卷取轴平行的方向而能够独立地移动。

24.上述成型夹具构成为如下:在上述第一加压块的加压面和上述第二加压块的加压面构成相同的平面的状态下一起朝向上述箔极耳而移动并执行一次加压,然后在上述第一加压块保持原来的位置的状态下使上述第二加压块朝向上述箔极耳而进一步移动来执行二次加压。

25.上述成型夹具构成为如下:在完成上述一次加压及第二次加压之后,使上述第二加压块的最下端部位于与上述第一加压块的最下端部相同的高度或更高的位置。

26.上述第一加压块和上述第二加压块以与上述卷取轴相同的轴为基准一起或独立地旋转。

27.上述成型夹具包括:第一加压块,其位于与在上述箔极耳中相对地与上述电极组件的外周部相邻的第一区域对应的位置;第三加压块,其位于与在上述箔极耳中相对地与上述电极组件的卷取中心部相邻的第三区域对应的位置;及第二加压块,其位于与在上述箔极耳中位于上述第一区域与上述第三区域之间的第二区域对应的位置。

28.上述成型夹具为沿着上述电极组件的卷取轴而配置于上述电极组件的彼此相反的一侧的两端部的一对成型夹具。

29.上述一对成型夹具以与上述电极组件的卷取轴相同的轴为基准向彼此相反的方向旋转。

30.上述预成型夹具为沿着上述电极组件的卷取轴而配置于上述电极组件的彼此相反的一侧的两端部的一对预成型夹具。

31.另外,用于解决上述课题的本发明的一个实施例的箔极耳成型方法,其对具备外周部及定义卷取轴的卷取中心部的电极组件的箔极耳进行成型,该箔极耳成型方法包括如下步骤:(s1)利用成型夹具而沿着与上述电极组件的卷取轴平行的方向而对上述箔极耳加压来使上述箔极耳折弯。

32.上述箔极耳成型方法还包括如下步骤:(s0)在上述(s1)步骤之前,用预成型夹具而从上述电极组件的外周部向朝向上述电极组件的卷取中心部的方向对上述箔极耳加压来使其折弯。

33.在上述(s1)步骤中,对通过上述(s0)步骤而完成预成型的箔极耳加压而使上述箔极耳进一步折弯。

34.利用上述预成型夹具而执行上述(s0)步骤,上述预成型夹具具备多个开闭块,上述多个开闭块沿着上述电极组件的外周部周围而配置,并沿着朝向上述电极组件的卷取中心部的方向移动而使上述箔极耳折弯。

35.利用预成型夹具而执行上述(s0)步骤,上述预成型夹具具备多个开闭块,上述多个开闭块具备与上述箔极耳相对的面从上述电极组件的外周部沿着朝向上述卷取中心部的方向而向上倾斜的形态。

36.利用成型夹具而执行上述(s1)步骤,上述成型夹具具备与上述电极组件的直径相同或更大的宽度。

37.利用成型夹具而执行上述(s1)步骤,上述成型夹具构成为以与上述电极组件的卷取轴相同的轴为基准旋转。

38.利用成型夹具而执行上述(s1)步骤,上述成型夹具构成为一并执行将上述箔极耳加压的动作及旋转的动作。

39.在上述(s1)步骤中,上述成型夹具向顺时针方向旋转而使上述箔极耳向顺时针方向取向。

40.在上述(s1)步骤中,上述成型夹具向逆时针方向旋转而使上述箔极耳向逆时针方向取向。

41.通过成型夹具而执行上述(s1)步骤,上述成型夹具具备与上述箔极耳相对的面从上述电极组件的外周部沿着朝向上述卷取中心部的方向而向上倾斜的形态。

42.通过成型夹具而执行上述(s1)步骤,上述成型夹具包括:第一加压块,其位于与在上述箔极耳中相对地与上述电极组件的外周部相邻的第一区域对应的位置;及第二加压块,其位于与在上述箔极耳中相对地与上述电极组件的卷取中心相邻的第二区域对应的位置。

43.通过成型夹具而执行上述(s1)步骤,上述成型夹具中上述第一加压块的加压面和上述第二加压块的加压面具备相同的倾斜度。

44.通过成型夹具而执行上述(s1)步骤,上述成型夹具中上述第一加压块和第二加压块沿着与上述电极组件的卷取轴平行的方向而能够独立地移动。

45.上述(s1)步骤包括如下步骤:(s11)在上述第一加压块的加压面和上述第二加压块的加压面构成相同的平面的状态下一起朝向箔极耳而移动来执行一次加压;及(s12)在执行上述(s11)步骤之后,以上述第一加压块保持原来的位置的状态下使上述第二加压块朝向上述箔极耳进一步移动来执行二次加压。

46.在执行上述(s11)步骤及上述(s12)步骤之后,上述第二加压块的最下端部位于与上述第一加压块的最下端部相同的高度或更高的位置。

47.上述第一加压块和第二加压块以与上述卷取轴相同的轴为基准一起或独立地旋转而执行上述(s1)步骤。

48.通过成型夹具而执行上述(s1)步骤,上述成型夹具包括:第一加压块,其位于与在上述箔极耳中相对地与上述电极组件的外周部相邻的第一区域对应的位置;第三加压块,其位于与在上述箔极耳中相对地与上述电极组件的卷取中心部相邻的第三区域对应的位

置;及第二加压块,其位于与在上述箔极耳中位于上述第一区域与上述第三区域之间的第二区域对应的区域。

49.通过成型夹具而执行上述(s1)步骤,上述成型夹具的上述第一加压块的加压面、上述第二加压块的加压面及上述第三加压块的加压面具备相同的倾斜度。

50.上述(s1)步骤具备如下步骤:(s11)在上述第一加压块的加压面、上述第二加压块的加压面及上述第三加压块的加压面构成相同的平面的状态下一起朝向箔极耳移动而执行一次加压;(s12)在执行上述(s11)步骤之后,上述第一加压块保持原来的位置的状态下,上述第二加压块及上述第三加压块各自的加压面构成相同的平面的状态下朝向上述箔极耳移动而执行二次加压;及(s13)在执行上述(s12)步骤之后,在上述第一加压块及第二加压块保持原来的位置的状态下,上述第三加压块朝向上述箔极耳移动而执行三次加压。

51.利用一对上述成型夹具而执行上述(s1)步骤,一对上述成型夹具沿着上述电极组件的卷取轴而配置于上述电极组件的彼此相反的一侧的两端部。

52.将上述一对成型夹具以与上述电极组件的卷取轴相同的轴为基准向彼此相反的方向旋转而执行上述(s1)步骤。

53.利用一对上述预成型夹具而执行上述(s0)步骤,一对上述预成型夹具沿着上述电极组件的卷取轴而配置于上述电极组件的彼此相反的一侧的两端部。

54.发明效果

55.根据本发明,能够顺利地执行对电极组件的阳极箔极耳及/或阴极箔极耳成型的工序。

56.此外,根据本发明,电极组件的阳极箔极耳及/或阴极箔极耳在从电极组件的外周部到电极组件的卷取中心部的整个区域均匀地成型。

57.但是,本发明要解决的技术课题不限于上述课题,本领域技术人员可从下面记载的发明的说明清楚地理解在此未提及的另外的课题。

附图说明

58.在本说明书中附图举例示出了本发明的优选实施例,与后述的发明的详细说明一起进一步解释本发明的技术思想,因此本发明的范围不仅限于这些附图。

59.图1及图2是示出通过本发明的一个实施例的箔极耳成型装置而完成箔极耳的成型的电极组件及结合到箔极耳的集电板的图。

60.图3是对构成本发明的一个实施例的箔极耳成型装置的预成型夹具的动作进行说明的图。

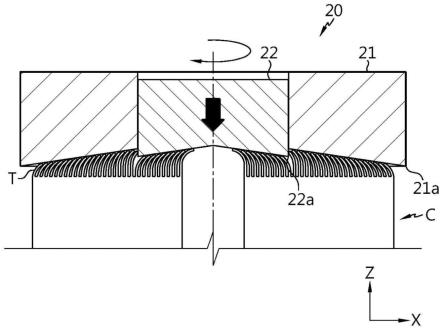

61.图4是示出构成本发明的一个实施例的箔极耳成型装置的成型夹具的图。

62.图5是对设于图4所图示的成型夹具的第二加压块的动作进行说明的图。

63.图6是对通过图4所图示的成型夹具而执行的一次加压进行说明的图。

64.图7是对通过图4所图示的成型夹具而执行的二次加压进行说明的图。

65.图8是对通过构成本发明的另一个实施例的箔极耳成型装置的成型夹具而进行的成型工序进行说明的图。

66.图9及图10是示出本发明的成型夹具的例示性形态的图。

67.图11是示出通过本发明的向逆时针方向旋转的成型夹具而成型的箔极耳的取向

形态的图。

68.符号说明

69.c:电极组件

70.t:箔极耳

71.p:集电板

72.10:预成型夹具

73.11:开闭块

74.12:开闭架

75.14:长孔

76.16:引导部件

77.20,30:成型夹具

78.21,31:第一加压块

79.22,32:第二加压块

80.33:第三加压块

具体实施方式

81.下面,参照附图而详细说明本发明的优选实施例。在进行说明之前,对于本说明书及权利要求书中使用的用语和单词不应限定为通常的含义或词典中的含义而解释,鉴于为了以最佳的方法说明自身的发明,发明人可以适当地定义术语概念的原则,应该解释为符合本发明技术思想的含义及概念。因此,本说明书中记载的实施例和附图中图示的结构仅为本发明的最优选的一部分实施例,并非代表本发明的所有技术思想,在本技术的时点,可存在能够代替它的各种均等物和变形例。

82.本发明的箔极耳成型装置是能够对分别设于凝胶卷类型的电极组件的上部及下部的阳极箔极耳及阴极箔极耳中的至少任一个箔极耳顺利地成型的装置。

83.图1及图2图示了通过本发明的箔极耳成型装置而成型的箔极耳t的结构。上述箔极耳t是指,沿着与电极组件c的卷取轴平行的方向而向上方(与图1的z轴平行的方向)延伸的第一电极无涂层部及/或向下方(与图1的z轴平行的方向)延伸的第二电极无涂层部。上述电极组件c具备将包括第一电极、第二电极及介于第一电极与第二电极之间的分离膜的层叠体以卷取轴为基准卷取的结构。在本说明书中,以上述第一电极为阳极,第二电极为阴极的情况为例进行说明。上述阳极具备以层叠体的卷取之前的状态为基准形成于其宽度方向上的一侧端部的阳极无涂层部,上述阴极具备具备以层叠体的卷取之前的状态为基准形成于其宽度方向上的另一侧端部的阴极无涂层部。卷取包括这样的阳极及阴极的层叠体来形成电极组件c的情况下,在电极组件c的上侧端部具备阳极活性物质的未涂敷区域即阳极无涂层部,在下侧端部具备阴极活性物质的未涂敷区域即阴极无涂层部。

84.作为构成上述阳极的电极板,可利用铝箔(foil),作为构成阴极的电极板,可利用铜箔。因此,在本说明书中,将上述阳极无涂层部及阴极无涂层部称为箔极耳t。阳极箔极耳和阴极箔极耳分别具备向电极组件c的上方及下方延伸的形态即彼此向相反的方向延伸的形态。

85.在上述箔极耳t上结合有集电板(p)。为了提高上述集电板(p)与箔极耳t的结合力

并减少在结合部位上的电阻,需要形成平坦的结合界面而尽量拓宽箔极耳t与集电板(p)之间的结合面积。为此,上述箔极耳t的端部向与集电板(p)平行的方向延伸而使箔极耳t折弯。为了弯曲的圆滑性,将从电极组件c的卷取中心部到最外缘为止连续地形成的一个箔极耳例如图2所图示地进行刻凹痕(notching)而形成多个截片之后折弯。

86.本发明的箔极耳成型装置使上述箔极耳在电极组件c的外周部周围的整个区域中,并且在从电极组件c的外周部到卷取中心部的整个区域中圆滑且均匀地折弯。

87.参照图3及图4,上述箔极耳成型装置是对分别设于电极组件c的上部及下部的阳极箔极耳及阴极箔极耳中的至少任一个箔极耳t进行成型的装置。上述箔极耳成型装置包括执行箔极耳t的成型的成型夹具20,还包括在通过成型夹具20而对箔极耳t成型之前执行预成型的预成型夹具10。在本说明书中以本发明的箔极耳成型装置包括预成型夹具10及成型夹具20的情况为前提进行说明,但也可以与此不同地,本发明的箔极耳成型装置可以不包括预成型夹具10。在该情况下,如后述,本发明的成型夹具20按照箔极耳t的各个区域隔着时间差而实现集中成型,从而在箔极耳t的整个区域实现均匀且正确的成型。

88.参照图3,上述预成型夹具10从电极组件c的外周部向朝向电极组件c的卷取中心部的方向移动而对箔极耳t加压来折弯。上述预成型夹具10为沿着电极组件c的卷取轴而分别配置于电极组件c的彼此相反的一侧的两端部的一对预成型夹具10。上述预成型夹具10包括多个开闭块11。上述多个开闭块11沿着电极组件c的外周部周围而配置,并沿着朝向电极组件c的卷取中心部的方向移动而使箔极耳t折弯。上述开闭块11具备与箔极耳t相对的面从电极组件c的外周部沿着朝向电极组件c的卷取中心部的方向向上倾斜的形态。即,各个开闭块11具备以开闭块11的厚度随着从外侧朝向内侧而减少的方式向上倾斜的面。

89.参照图3、图4及图5,上述成型夹具20沿着与电极组件c的卷取轴平行的方向移动而对通过预成型夹具10而完成预成型的箔极耳t加压。上述成型夹具20例如具备大致与圆柱形类似的形态。上述成型夹具20为沿着电极组件c的卷取轴而配置在电极组件c的彼此相反的一侧的两端部的一对成型夹具。

90.上述成型夹具20具备与电极组件c的直径相同或更大的宽度。这是为了在利用成型夹具20而执行加压时将箔极耳t的整个区域全部成型。上述成型夹具20以与电极组件c的卷取轴相同的轴为基准旋转。上述成型夹具20形成为一对而分别设于电极组件c的高度方向(与z轴平行的方向)上的两端部的情况下,一对成型夹具20其旋转方向彼此相反。上述成型夹具20一起进行将箔极耳t加压的动作及旋转的动作。在一并执行加压及旋转的情况下,可执行更加圆滑且自然的折弯。在成型夹具20的旋转方向为顺时针方向的情况下,箔极耳t以顺时针方向取向(参照图2)。相反地,在上述成型夹具20的旋转方向为逆时针方向的情况下,箔极耳t向逆时针方向取向(参照图11)。

91.上述成型夹具20具备与箔极耳t相对的面从电极组件c的外周部沿着朝向卷取中心部的方向而向上倾斜的形态。即,成型夹具20具备以成型夹具20的厚度随着从外侧朝向中心部而减少的方式向上倾斜的面。通过这样的成型夹具20的结构,能够防止在对箔极耳t加压时对箔极耳t施加过大的力而损坏电极组件c的现象,能够实现自然的折弯。

92.上述成型夹具20包括第一加压块21及第二加压块22。上述第一加压块21位于与在箔极耳t中相对地与电极组件c的外周部相邻的第一区域对应的位置。上述第二加压块22位于与在箔极耳t中相对地与电极组件c的卷取中心相邻的第二区域对应的位置。例如,在上

述成型夹具20具备大致与圆柱状类似的形态的情况下,第二加压块22具备与其中空的圆柱类似的形态,第一加压块21配置于第二加压块22的中空部。

93.上述第一加压块21的加压面和第二加压块22的加压面具备大致相同的倾斜度。在该情况下,上述第一加压块21的加压面和第二加压块22的加压面彼此构成大致相同的平面。即,上述第一加压块21的加压面和第二加压块22的加压面彼此连接而定义与箔极耳t相对的成型夹具20的面。

94.上述第一加压块21和第二加压块22沿着与电极组件c的卷取轴平行的方向(与z轴平行的方向)而能够独立地移动。例如,如图5所示,上述第二加压块22在第一加压块21停止的状态下,向朝向箔极耳t的方向进一步移动。

95.参照图6及图7,上述成型夹具20在第一加压块21的加压面和第二加压块22的加压面构成相同的平面的状态下一起向箔极耳t移动而执行一次加压。另外,上述成型夹具20在执行上述第一次加压之后,在使第一加压块21保持原来的位置的状态下,使第二加压块22向箔极耳t进一步移动而执行二次加压。这样,成型夹具20包括多个加压块21、22,并利用更位于中心部的加压块22而执行进一步加压的情况下,执行更加精致的成型。通过上述成型夹具20的加压面的倾斜方向,在加压时箔极耳t的折弯位置随着从电极组件c的外周部朝向卷取中心部而向箔极耳t的端部侧移动。因此,在利用第二加压块22而执行进一步的加压的情况下,能够减少这样的折弯位置的偏差。

96.另一方面,在完成一次加压及二次加压之后,上述成型夹具20使第二加压块22的最下端部22a位于与第一加压块21的最下端部21a相同的高度或更高的位置。这是因为,在通过第二加压块22而加压成过于深的深度的情况下,可能导致在第一加压块21与第二加压块22的边界位置上的折弯位置偏差过大。

97.上述第一加压块21和第二加压块22以与电极组件c的卷取轴相同的轴为基准一起或独立地进行旋转。即,上述第一加压块21和第二加压块22既可以与一个驱动单元一起连接而旋转,也可以分别连接到单独的驱动单元而独立地进行旋转。

98.上述第一加压块21和第二加压块22的各个加压面彼此构成大致相同的平面的状态下向箔极耳t移动并通过加压及旋转而使箔极耳t折弯(一次成型),然后在保持第一加压块21的旋转状态的情况下,通过利用第二加压块22而进行的追加加压及旋转而执行追加折弯(二次成型)。通过上述一次成型而集中进行对箔极耳t的第一区域的成型。当然,在进行对上述第一区域的集中成型的期间,也进行对第二区域的成型。另外,通过上述二次成型而集中进行对箔极耳t的第二区域的成型。在进行对上述第二区域的集中成型的期间,也继续进行对第二区域的成型。

99.根据成型夹具20的垂直方向(与z轴平行的方向)上的位置而决定在对上述第一区域及第二区域中的任一个区域进行集中成型的期间是否继续进行对剩余区域的成型。

100.另一方面,参照图8,与图4乃至图7中图示的成型夹具20不同地,示出了具备3个加压块31、32、33的成型夹具30。但是,包括在成型夹具20、30的加压块21、22、31、32、33的数量不限于2个或3个,为了更加精致的成型,可具备更多的数量的加压块。

101.上述第一加压块31位于与在箔极耳t中相对地与电极组件c的外周部相邻的第一区域对应的位置。上述第三加压块33位于与在箔极耳t中相对地与电极组件c的芯侧即与卷取中心部相邻的第三区域对应的位置。上述第二加压块32位于与在箔极耳t中位于上述第

一区域与第三区域之间的第二区域对应的位置。上述第一加压块31、第二加压块32及第三加压块33各自的加压面具备大致相同的倾斜度。由此,上述第一加压块31、第二加压块32及第三加压块33各自的倾斜面可定义与箔极耳t相对的成型夹具30的面。

102.如图8所图示,成型夹具30具备第一加压块31、第二加压块32及第三加压块33的情况下,3个加压块31、32、33在其加压面彼此构成大致相同的平面的状态下向箔极耳t移动及旋转而对箔极耳t成型(一次成型)。通过这样的一次成型,集中进行对箔极耳t的第一区域的成型。当然,在进行对上述第一区域的集中成型的期间,对第二区域及第三区域也一并进行成型。这样,在完成一次成型之后,上述第二加压块32及第三加压块33在保持各个加压面彼此构成大致相同的平面的状态下进行进一步移动,由此同样地执行加压及旋转而对箔极耳t进行成型(二次成型)。通过这样的二次成型,能够集中地进行对箔极耳t的第二区域的成型。此时,可继续保持第一加压块31的旋转状态,由此在集中进行对第二区域的成型的期间也能够继续进行对第一区域及第三区域的成型。上述第三加压块33在通过第二加压块32而进一步加压之后进行进一步移动而执行加压及旋转来对箔极耳t成型(三次成型)。通过这样的三次成型,集中进行对箔极耳t的第三区域的成型。此时,可继续保持第一加压块31及第二加压块33的旋转状态,由此在集中进行对第三区域的成型的期间,也能够继续进行对第一区域及第二区域的成型。

103.根据成型夹具20的垂直方向(与z轴平行的方向)上的位置而决定在对上述第一区域、第二区域及第三区域中的任一个区域进行集中成型的期间是否继续进行对剩余区域的成型。

104.参照图3、图9及图10,示出了上述预成型夹具10的例示性的形态。上述预成型夹具10例如包括具备多个长孔14的开闭架12。各个开闭块11在对应的长孔14内被通过长孔14而延伸的引导部件16支承。随着开闭架12以与电极组件c的卷取轴平行的轴为基准旋转,上述引导部件16在长孔14内移动。上述长孔14具备弯曲的形状,以开闭块11容易向朝向电极组件c的卷取轴的方向及远离电极组件c的卷取轴的方向移动。上述开闭块11的整体上的移动例如与光圈的开闭类似。即,上述开闭块11与开闭架12结合而进行向朝向配置在形成于开闭架12的中空的空间内的电极组件c的方向移动的关闭动作及向远离电极组件c的方向移动的打开动作。另一方面,上述开闭块11通过开闭架12的旋转而开闭,使引导部件16沿着长孔14的延伸方向移动而进行开闭。

105.接着,对本发明的箔极耳成型方法进行说明。本发明的箔极耳成型方法是通过如上述的本发明的箔极耳成型装置而将电极组件c的箔极耳t成型的方法。

106.参照上述的图3至图8,本发明的箔极耳成型方法是对分别位于电极组件c的上部及下部的阳极箔极耳及阴极箔极耳中的至少任一个箔极耳t进行成型的方法。

107.上述箔极耳成型方法作为对具备外周部及定义卷取轴的卷取中心部的电极组件c的箔极耳t成型的方法,包括:(s1)利用成型夹具20而沿着与电极组件c的卷取轴平行的方向对箔极耳t加压而使其折弯的步骤。上述箔极耳成型方法还包括:(s0)在上述(s1)步骤之前利用预成型夹具10而从电极组件c的外周部向朝向电极组件c的卷取中心部的方向对箔极耳t加压而使其折弯的步骤。在该情况下,上述(s1)步骤是根据上述(s0)步骤而对完成预成型的箔极耳t加压而使箔极耳t进一步折弯的步骤。

108.利用预成型夹具10而执行上述(s0)步骤,该预成型夹具10具备多个开闭块11,该

多个开闭块11沿着电极组件c的外周部周围而配置,并沿着朝向电极组件c的卷取中心部的方向移动而使箔极耳t折弯。利用具备多个开闭块11的预成型夹具10而执行上述(s0)步骤,该多个开闭块11具备与箔极耳t相对的面沿着从电极组件c的外周部朝向卷取中心部的方向而向上倾斜的形态。可利用一对上述预成型夹具10而执行上述(s0)步骤,上述一对上述预成型夹具10沿着上述电极组件c的卷取轴而配置于上述电极组件c的彼此相反侧的两端部。即,上述(s0)步骤是对分别设于电极组件c的高度方向(与z轴平行的方向)的两端部的第一箔极耳(第一极性)及第二箔极耳(第二极性)执行预成型的步骤。对这样的第一箔极耳的预成型及对第二箔极耳的预成型可同时执行或隔着时间差而执行。

109.可利用成型夹具20而执行上述(s1)步骤,上述成型夹具20具备与电极组件c的直径相同或更大的宽度。可利用成型夹具20而执行上述(s1)步骤,该成型夹具20以与电极组件c的卷取轴相同的轴为基准旋转。可利用成型夹具20而执行上述(s1)步骤,该成型夹具20将对箔极耳t加压的动作及旋转的动作一并执行。在上述(s1)步骤中,成型夹具20向顺时针方向旋转而使箔极耳t向顺时针方向取向。与此不同地,在上述(s1)步骤中,也可以使成型夹具20向逆时针方向旋转,使箔极耳t向逆时针方向取向。

110.通过成型夹具20而执行上述(s1)步骤,该成型夹具20具备与箔极耳t相对的面从电极组件c的外周部沿着朝向卷取中心部的方向而向上倾斜的形态。通过成型夹具20而执行上述(s1)步骤,该成型夹具20包括:第一加压块21,其位于与在箔极耳t中相对地与电极组件c的外周部相邻的第一区域对应的位置;及第二加压块22,其位于与在箔极耳t中相对地与电极组件c的卷取中心相邻的第二区域对应的位置。

111.通过成型夹具20而执行上述(s1)步骤,该成型夹具20使第一加压块21的加压面和第二加压块22的加压面具备相同的倾斜度。通过成型夹具20而执行上述(s1)步骤,该成型夹具20使第一加压块21和第二加压块22沿着与电极组件c的卷取轴平行的方向能够独立地移动。

112.上述(s1)步骤包括如下步骤:(s11)在上述第一加压块21的加压面和第二加压块22的加压面构成相同的平面的状态下一并向箔极耳移动而执行一次加压;及(s12)在执行上述(s21)步骤之后,在使第一加压块21保持原来的位置的状态下使第二加压块22向箔极耳t进一步移动而执行二次加压。此时,在执行上述(s11)步骤及(s12)步骤之后的第二加压块的最下端部22a位于与第一加压块21的最下端部21a相同的高度或更高的位置。第一加压块21和第二加压块22以与卷取轴相同的轴为基准一起或独立地旋转来执行上述(s1)步骤。

113.另一方面,通过成型夹具30而执行上述(s1)步骤,该成型夹具包括:第一加压块31,其位于与在上述箔极耳t中相对地与上述电极组件c的外周部相邻的第一区域对应的位置;第三加压块33,其位于与在上述箔极耳t中相对地与上述电极组件c的卷取中心部相邻的第三区域对应的位置;及第二加压块32,其位于与在上述箔极耳t中位于上述第一区域与上述第三区域之间的第二区域对应的区域。通过上述第一加压块31的加压面、上述第二加压块32的加压面及上述第三加压块33的加压面具备大致相同的倾斜度的成型夹具20而执行上述(s1)步骤。在该情况下,上述(s1)步骤包括如下步骤:(s11)上述第一加压块31的加压面、上述第二加压块32的加压面及上述第三加压块33的加压面构成相同的平面的状态下一起向箔极耳t移动而执行一次加压;(s12)在执行上述(s11)步骤之后,在使上述第一加压块31保持原来的位置的状态下使上述第二加压块32及上述第三加压块33的各个加压面构

成相同的平面而向上述箔极耳t移动而执行二次加压;及(s13)在执行上述(s12)步骤之后,使上述第一加压块31及第二加压块32保持原来的位置的状态下使上述第三加压块33向上述箔极耳t移动而执行三次加压。利用一对上述成型夹具20而执行上述(s1)步骤,一对上述成型夹具20沿着上述电极组件c的卷取轴而位于上述电极组件c的彼此相反的一侧的两个端部。即,上述(s1)步骤是对分别位于电极组件c的高度方向(与z轴平行的方向)的两端部的第一箔极耳(第一极性)及第二箔极耳(第二极性)分别进行成型的步骤。在该情况下,通过使上述一对成型夹具20以与上述电极组件c的卷取轴相同的轴为基准向彼此相反的方向旋转而执行上述(s1)步骤。这样的对第一箔极耳的成型及对第二箔极耳的成型可同时执行或隔着时间差而执行。

114.如上所述,根据本发明的箔极耳成型装置及/或本发明的箔极耳成型方法,将电极组件c的箔极耳t沿着电极组件c的大致半径方向而分为多个区域,对各个区域单独进行集中成型,从而可实现有效且正确的成型。进而,根据本发明的箔极耳成型装置及/或本发明的箔极耳成型方法,可适用同时进行旋转及加压的方式,由此可更顺利地进行成型。

115.以上,通过限定的实施例和附图而对本发明进行了说明,但本发明不限于此,本领域技术人员可在本发明的技术思想和下面记载的权利要求书的均等范围内进行各种修改及变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1