一种钼坩埚及其旋压工艺的制作方法

1.本发明涉及坩埚生产领域,具体而言,涉及一种钼坩埚及其旋压工艺。

背景技术:

2.钼坩埚采用mo-1钼粉生产而成,使用温度在1100-1700℃。主要应用于冶金工业、单晶硅、太阳能、人造晶体和机械加工等行业。由于钼的熔点高达2610℃,因此钼坩埚被广泛应用于蓝宝石单晶生长炉、石英玻璃熔炼炉、稀土冶炼炉等工业炉内的核心容器,其使用的工作温度环境一般在2000℃以上,特别对于蓝宝石单晶生长炉来说,具有高纯度、高密度、无内裂纹、尺寸精准、内外壁光洁等特征的坩埚炉对蓝宝石晶体生长过程中的种晶成功率、拉晶质量控制、脱晶粘锅以及使用寿命起到了关键性的作用。目前常采用的生产工艺压制烧结成型再经过工艺成型钼坩埚,所得到的钼坩埚质量较差。

技术实现要素:

3.本发明提供了一种钼坩埚及其旋压工艺,能够有效解决常规工艺制得的钼坩埚质量差的问题。

4.本发明提供了一种钼坩埚的旋压工艺,包括如下步骤:

5.s1、选料,选用金属元素杂质含量低于250ppm的钼板;

6.s2、将步骤s1的钼板进行加热;

7.s3、对钼板进行底部旋压成型,得到第一半成品;

8.s4、对第一半成品进行圆边整形,得到第二半成品;

9.s5、对第二半成品进行侧壁旋压,得到第三半成品;

10.s6、对第三半成品进行在线调质处理,降温至室温,即得钼坩埚。

11.本发明实施例的技术方案至少具有如下优点和有益效果:

12.本发明所提供的旋压工艺所生产出来的钼坩埚,具备材料损失少、致密性高、组织均匀、无烧结空洞缺陷的特点,适用于作为蓝宝石单晶生长炉、石英玻璃熔炼炉、稀土冶炼炉等工业炉内的核心容器。

附图说明

13.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

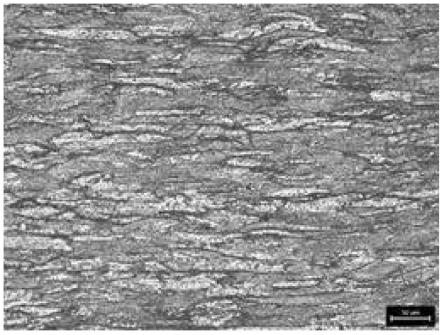

14.图1为实施例1在步骤s1中所选用钼板的组织状态图;

15.图2为对比例1在步骤s1中所选用钼板的组织状态图;

16.图3为实施例1中的半成品的展示图;

17.图4为对比例2中的半成品的展示图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

19.本具体实施方式提供了一种钼坩埚的旋压工艺,包括如下步骤:

20.s1、选料,选用金属元素杂质含量低于250ppm的钼板;

21.当金属杂质元素含量大于250ppm时,钼板中会出现组织不均匀的现象,由于旋压加工为点接触,对组织均匀性要求高,局部的组织不均匀会导致不同位置延展性不一,反映到产品上会在边部产生波浪,甚至开裂,因此,在选料时应当选用金属元素杂质含量低于250ppm的钼板。

22.s2、将步骤s1的钼板进行加热,将钼板加热至850-900℃;

23.s3、对钼板进行底部旋压成型,得到第一半成品;

24.其中,在底部旋压成型中,材料变形量为5-15%,控制底圆直径为100-130mm,底部斜面锥度为5-15

°

;在底部旋压成型完成后,在线对半成品外表面进行退火、消除加工硬化,退火温度为400℃-800℃。

25.s4、对第一半成品进行圆边整形,得到第二半成品;

26.其中,采用双面倒角,端面车削,双面倒角的角度为30-60

°

,倒角尺寸为1-5mm,端面车削的进尺为5-10mm;

27.如此可以控制第一半成品圆度在1-10mm,可有效改善旋压过程中的抖动,进而降低缺陷产生的概率;而进行圆边整形,将边缘分层、起皮修磨干净,同时尖角倒钝,可解决旋压边缘开裂问题。

28.s5、对第二半成品进行侧壁旋压,得到第三半成品;

29.其中,在侧壁旋压中,旋压机尾座跳动≤0.5-5mm,如不满足,则停止加工,车削制耳,至距离模具20-50mm;

30.s6、对第三半成品进行在线调质处理,降温至室温,即得钼坩埚;

31.其中,降温速率为3-15℃/min。

32.实施例1

33.本实施例用于制备钼坩埚,具体包括如下步骤:

34.s1、选料,选用金属元素杂质含量为200ppm的钼板;

35.s2、将步骤s1的钼板进行加热,将钼板加热至880℃;

36.s3、对钼板进行底部旋压成型,材料变形量为10%,控制底圆直径为115mm,底部斜面锥度为10

°

;在底部旋压成型完成后,在线对半成品外表面进行退火、消除加工硬化,退火温度为600℃,得到第一半成品;

37.s4、对第一半成品进行圆边整形,采用双面倒角,端面车削,双面倒角的角度为45

°

,倒角尺寸为3mm,端面车削的进尺为7mm,得到第二半成品;

38.s5、对第二半成品进行侧壁旋压,旋压机尾座跳动≤3mm,如不满足,则停止加工,车削制耳,至距离模具30mm,得到第三半成品;

39.s6、对第三半成品进行在线调质处理,以速率10℃/min降温至室温,即得钼坩埚

a1。

40.实施例2

41.本实施例用于制备钼坩埚,具体包括如下步骤:

42.s1、选料,选用金属元素杂质含量为150ppm的钼板;

43.s2、将步骤s1的钼板进行加热,将钼板加热至850℃;

44.s3、对钼板进行底部旋压成型,材料变形量为5%,控制底圆直径为100mm,底部斜面锥度为5

°

;在底部旋压成型完成后,在线对半成品外表面进行退火、消除加工硬化,退火温度为400℃,得到第一半成品;

45.s4、对第一半成品进行圆边整形,采用双面倒角,端面车削,双面倒角的角度为30

°

,倒角尺寸为1mm,端面车削的进尺为5mm,得到第二半成品;

46.s5、对第二半成品进行侧壁旋压,旋压机尾座跳动≤0.5mm,如不满足,则停止加工,车削制耳,至距离模具20mm,得到第三半成品;

47.s6、对第三半成品进行在线调质处理,以速率3℃/min降温至室温,即得钼坩埚a2。

48.实施例3

49.本实施例用于制备钼坩埚,具体包括如下步骤:

50.s1、选料,选用金属元素杂质含量为100ppm的钼板;

51.s2、将步骤s1的钼板进行加热,将钼板加热至900℃;

52.s3、对钼板进行底部旋压成型,材料变形量为15%,控制底圆直径为130mm,底部斜面锥度为15

°

;在底部旋压成型完成后,在线对半成品外表面进行退火、消除加工硬化,退火温度为800℃,得到第一半成品;

53.s4、对第一半成品进行圆边整形,采用双面倒角,端面车削,双面倒角的角度为60

°

,倒角尺寸为5mm,端面车削的进尺为10mm,得到第二半成品;

54.s5、对第二半成品进行侧壁旋压,旋压机尾座跳动≤5mm,如不满足,则停止加工,车削制耳,至距离模具50mm,得到第三半成品;

55.s6、对第三半成品进行在线调质处理,以速率15℃/min降温至室温,即得钼坩埚a3。

56.对比例1

57.其余特征与实施例1相同,所不同之处在于,在步骤s1中选用金属元素杂质含量为300ppm的钼板;

58.对比例2

59.其余特征与实施例1相同,所不同之处在于,无步骤s4。

60.实验例1

61.如图1、2所示,分别对实施例1和对比例1在各自步骤s1所选用的钼板进行观察。

62.实施例1所得到的产品组织均匀,加工过程顺畅;而对比例1所得到的产品存在孔洞和组织不均匀现象,在后续旋压加工过程中会出现开裂和漏液等问题。

63.对比例1由于杂质元素含量大于250ppm,其组织形态存在孔洞和组织不均匀现象,在后续旋压加工过程中会出现开裂和漏液等问题。

64.实验例2

65.如图3、4所示,分别对实施例1和对比例2中各自的半成品进行观察。

66.实施例1所得半成品的边部位置平整,延伸较为均匀开裂等风险低。

67.对比例2所得半成品的边部位置存在起皱、凹凸等现象,继续加工会在凹陷位置开裂,造成报废。

68.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1