一种轮胎激光刻字机器人及控制方法与流程

1.本发明涉及轮胎刻字技术领域,尤其涉及一种轮胎激光刻字机器人及控制方法。

背景技术:

2.轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。在轮胎的加工过程中需要对轮胎进行激光刻字处理,由于良品率的存在,即使在同一模具产出的不同轮胎的形状仍存在细微差异。在现有技术中,对于同一模具产出的轮胎均用激光刻字装置进行相同的激光刻字处理,经过该种激光刻字处理方式得到的轮胎表面的刻字经常会出现深浅不一,甚至模糊不清的现象,激光刻字效果较差。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种轮胎激光刻字机器人及控制方法,用于提升对轮胎表面的激光刻字效果。

4.为实现上述目的,本发明提供了如下技术方案:一种轮胎激光刻字机器人,包括机械臂和夹持装置,所述夹持装置的上端用于夹持待刻字轮胎,所述待刻字轮胎的上表面预设有识别码;

5.所述机械臂设置在所述夹持装置的侧端,所述机械臂上可转动地连接有旋转连接座,所述旋转连接座上安装有激光刻字装置、识别装置和三维扫描装置,所述机械臂、所述激光刻字装置、所述识别装置和所述三维扫描装置均电信号连接一控制模块;

6.所述识别装置用于对所述识别码进行识别,得到一识别字符信息;

7.所述三维扫描装置用于对所述待刻字轮胎进行三维扫描,生成一三维扫描模型;

8.所述控制模块包括:

9.第一生成单元,用于根据所述识别字符信息生成一初始刻字指令,所述初始刻字指令中包含有所述待刻字轮胎的标准表面平整度;

10.第二生成单元,用于根据所述三维扫描模型生成一位置调整指令;

11.第三生成单元,用于根据所述三维扫描模型生成一矫正刻字指令,所述矫正刻字指令中包含有所述待刻字轮胎的实际表面平整度;

12.比较单元,分别连接所述第一生成单元和所述第三生成单元,用于将所述标准表面平整度和所述实际表面平整度做差得到一平整度差值,并在所述平整度差值不大于预设的一偏差阈值时,将所述初始刻字指令作为激光刻字指令;以及在所述平整度差值大于所述偏差阈值时,将所述矫正刻字指令作为所述激光调节指令;

13.所述机械臂用于根据所述位置调整指令调整所述旋转连接座的高度及旋转角度;

14.所述激光刻字装置用于根据所述激光调节指令对所述待刻字轮胎进行激光刻字。

15.进一步地,所述第一生成单元包括:

16.存储子单元,用于保存若干对互相关联的所述识别字符信息与标准参数,所述标

准参数包括所述标准表面平整度、标准高度和标准直径;

17.匹配子单元,连接所述存储子单元,用于根据所述识别字符信息在所述存储子单元中匹配得到相应的所述标准参数;

18.生成子单元,连接所述匹配子单元,用于根据所述标准参数生成所述初始刻字指令。

19.进一步地,所述第二生成单元包括:

20.分析子单元,用于对所述三维扫描模型进行分析,得到所述三维扫描模型的实际三维参数,所述实际三维参数包括实际高度、实际直径、所述实际表面平整度以及上表面凹陷程度;

21.处理子单元,连接所述分析子单元,用于根据所述实际高度、实际直径以及所述上表面凹陷程度进行综合处理得到所述位置调整指令,所述位置调整指令包括高度调整指令、横向调整指令和角度调整指令;

22.所述机械臂分别根据所述高度调整指令调整所述旋转连接座的抬升高度,根据所述横向调整指令调整所述旋转连接座的横移距离,以及根据所述角度调整指令调整所述旋转连接座的旋转角度。

23.进一步地,所述第三生成单元包括:

24.运算子单元,连接所述分析子单元,用于将所述实际高度、所述实际直径和所述实际表面平整度代入一预设运算公式中,得到一三维检测分数;

25.比较子单元,连接所述运算子单元,用于将所述三维检测分数与预设的分数阈值进行比较,并在所述三维检测分数大于所述分数阈值时根据所述三维检测分数对应的所述实际高度、所述实际直径和所述实际表面平整度生成所述矫正刻字指令。

26.进一步地,所述预设运算公式配置为:

27.s=k*(h+b%*l+x%*l)+c*h2/l;

28.其中,s用于表示所述三维检测分数;

29.k用于表示预设的第一常数;

30.h用于表示所述实际高度;

31.b用于表示预设的第二常数;

32.x用于表示所述实际表面平整度;

33.l用于表示所述实际直径;

34.c用于表示预设的第三常数。

35.进一步地,所述夹持装置包括传送组件和相对设置的一对夹持组件,所述传送组件包括若干传送辊、相对设置的一对传动带和第一驱动电机,所述第一驱动电机的输出轴同轴连接其中一个所述传送辊,若干所述传送辊互相平行放置,若干所述传送辊的两端可转动地连接在一支架上,一对所述传送带同步连接若干所述传送辊的两端,所述待刻字轮胎放置在所述传送辊的上端;

36.所述夹持组件包括第二驱动电机、丝杆、滑块、限位滑轨、限位杆和弧形限位件,所述第二驱动电机位于所述传送组件的下端,所述第二驱动电机与所述传送辊保持平行,所述第二驱动电机的输出轴同轴连接所述丝杆,所述滑块螺接在所述丝杆上,所述滑块滑动连接在所述限位导轨内,所述限位导轨位于所述丝杆的下端,所述限位杆竖直连接在所述

滑块的上端,所述限位杆竖直设置在相邻两个所述传送辊之间的间隙中,所述弧形限位件固定在所述限位杆的顶部侧端,所述弧形限位件的形状与所述待刻字轮胎的轮边形状相适配。

37.进一步地,所述弧形限位件的内侧设置有柔性缓冲垫,所述柔性缓冲垫的内侧设置有防滑纹路。

38.一种轮胎激光刻字机器人控制方法,应用于上述的轮胎激光刻字机器人,所述轮胎激光刻字机器人控制方法包括:

39.步骤s1,所述识别装置对所述识别码进行识别,得到一识别字符信息;

40.步骤s2,所述三维扫描装置对所述待刻字轮胎进行三维扫描,生成一三维扫描模型;

41.步骤s3,所述第一生成单元根据所述识别字符信息生成一初始刻字指令,所述第二生成单元根据所述三维扫描模型生成一位置调整指令,所述第三生成单元根据所述三维扫描模型生成一矫正刻字指令;

42.步骤s4,所述比较单元将所述标准表面平整度和所述实际表面平整度做差得到一平整度差值,并判断所述平整度是否大于预设的偏差阈值:

43.若否,则所述比较单元将所述初始刻字指令作为激光刻字指令,并转向步骤s5;

44.若是,则所述比较单元将所述矫正刻字指令作为所述激光调节指令,并转向所述步骤s5;

45.步骤s5,所述机械臂根据所述位置调整指令调整所述旋转连接座的抬升高度、横移距离及旋转角度;

46.步骤s6,所述激光刻字装置根据所述激光调节指令对所述待刻字轮胎进行激光刻字。

47.进一步地,所述步骤s3包括:

48.步骤s31,存储子单元保存若干对互相关联的所述识别字符信息与标准参数;

49.步骤s32,匹配子单元根据所述识别字符信息在所述存储子单元中匹配得到相应的所述标准参数;

50.步骤s33,生成子单元根据所述标准参数生成所述初始刻字指令。

51.本发明的有益效果:

52.本发明通过检测得到识别字符信息和三维扫描模型,并通过控制模块根据识别字符信息和三维扫描模型生成包含有标准表面平整度和实际表面平整度的初始刻字指令和矫正刻字指令,进而通过控制模块将标准表面平整度和实际表面平整度做差后与偏差阈值进行比较,最终根据比较结果生成激光调节指令,激光刻字装置根据激光调节指令对待刻字轮胎进行刻字时,能够有效提升对轮胎的激光刻字效果,避免出现刻字深浅不一的情况,提升了轮胎的良品率。

附图说明

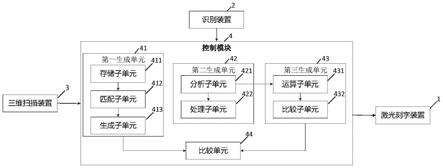

53.图1是本发明中轮胎激光刻字机器人的原理图;

54.图2是本发明中轮胎激光刻字机器人的结构示意图;

55.图3是本发明中夹持组件的结构示意图;

56.图4是本发明中轮胎激光刻字机器人控制方法的步骤流程图;

57.图5是本发明中轮胎激光刻字机器人控制方法的步骤子流程图。

58.附图标记:1、激光刻字装置;2、识别装置;3、三维扫描装置;4、控制模块;41、第一生成单元;411、存储子单元;412、匹配子单元;413、生成子单元;42、第二生成单元;421、分析子单元;422、处理子单元;43、第三生成单元;431、运算子单元;432、比较子单元;44、比较单元;5、机械臂;6、夹持装置;60、支架;61、传送辊;62、传动带;63、第一驱动电机;64、第二驱动电机;65、丝杆;66、滑块;67、限位滑轨;68、限位杆;69、弧形限位件;6a、待刻字轮胎。

具体实施方式

59.下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

60.如图1和图2所示,本实施例的一种轮胎激光刻字机器人,包括机械臂5和夹持装置6,夹持装置6的上端用于夹持待刻字轮胎6a,待刻字轮胎6a的上表面预设有识别码;

61.机械臂5设置在夹持装置6的侧端,机械臂5上可转动地连接有旋转连接座,旋转连接座上安装有激光刻字装置1、识别装置2和三维扫描装置3,机械臂5、激光刻字装置1、识别装置2和三维扫描装置3均电信号连接一控制模块4;

62.识别装置2用于对识别码进行识别,得到一识别字符信息;

63.三维扫描装置3用于对待刻字轮胎6a进行三维扫描,生成一三维扫描模型;

64.控制模块4包括:

65.第一生成单元41,用于根据识别字符信息生成一初始刻字指令,初始刻字指令中包含有待刻字轮胎6a的标准表面平整度;

66.第二生成单元42,用于根据三维扫描模型生成一位置调整指令;

67.第三生成单元43,用于根据三维扫描模型生成一矫正刻字指令,矫正刻字指令中包含有待刻字轮胎6a的实际表面平整度;

68.比较单元44,分别连接第一生成单元41和第三生成单元43,用于将标准表面平整度和实际表面平整度做差得到一平整度差值,并在平整度差值不大于预设的一偏差阈值时,将初始刻字指令作为激光刻字指令;以及在平整度差值大于偏差阈值时,将矫正刻字指令作为激光调节指令;

69.机械臂5用于根据位置调整指令调整旋转连接座的高度及旋转角度;

70.激光刻字装置1用于根据激光调节指令对待刻字轮胎6a进行激光刻字。

71.具体地,本实施例中,激光刻字装置1可以为激光器,该激光器的型号可以为lsr445sd。识别码可以为条形码或二维码,识别装置2可以为条形码识别器或二维码识别器。进一步地,识别装置2采用纳秒飞拍技术对待刻字轮胎6a进行识别,纳秒飞拍技术具有定位精准的优点,通过采用纳秒飞拍技术对对待刻字轮胎6a进行识别码识别能有效降低识别错误的概率,为提升激光刻字的准确度提供保障。

72.控制模块4可以为控制芯片,该控制芯片的型号可以为stm32f103c8t6lqfp48。

73.本技术方案通过检测得到识别字符信息和三维扫描模型,并通过控制模块4根据

识别字符信息和三维扫描模型生成包含有标准表面平整度和实际表面平整度的初始刻字指令和矫正刻字指令,进而通过控制模块4将标准表面平整度和实际表面平整度做差后与偏差阈值进行比较,最终根据比较结果生成激光调节指令,激光刻字装置1根据激光调节指令对待刻字轮胎6a进行刻字时,能够有效提升对轮胎的激光刻字效果,避免出现刻字深浅不一的情况,提升了轮胎的良品率。

74.优选的,第一生成单元41包括:

75.存储子单元411,用于保存若干对互相关联的识别字符信息与标准参数,标准参数包括标准表面平整度、标准高度和标准直径;

76.匹配子单元412,连接存储子单元411,用于根据识别字符信息在存储子单元411中匹配得到相应的标准参数;

77.生成子单元413,连接匹配子单元412,用于根据标准参数生成初始刻字指令。

78.具体地,本实施例中,存储子单元411为控制芯片内部的存储空间。该存储空间内预先存储有若干对互相关联的识别字符信息和标准参数。匹配子单元412根据识别字符信息在存储空间中匹配得到相应的标准参数,进而使得生成子单元413能够根据标准参数中的标准表面平整度、标准高度和标准直径生成初始刻字指令。

79.优选的,第二生成单元42包括:

80.分析子单元421,用于对三维扫描模型进行分析,得到三维扫描模型的实际三维参数,实际三维参数包括实际高度、实际直径、实际表面平整度以及上表面凹陷程度;

81.处理子单元422,连接分析子单元421,用于根据实际高度、实际直径以及上表面凹陷程度进行综合处理得到位置调整指令,位置调整指令包括高度调整指令、横向调整指令和角度调整指令;

82.机械臂5分别根据高度调整指令调整旋转连接座的抬升高度,根据横向调整指令调整旋转连接座的横移距离,以及根据角度调整指令调整旋转连接座的旋转角度。

83.优选的,第三生成单元43包括:

84.运算子单元431,连接分析子单元421,用于将实际高度、实际直径和实际表面平整度代入一预设运算公式中,得到一三维检测分数;

85.比较子单元432,连接运算子单元431,用于将三维检测分数与预设的分数阈值进行比较,并在三维检测分数大于分数阈值时根据三维检测分数对应的实际高度、实际直径和实际表面平整度生成矫正刻字指令。

86.具体地,本实施例中,运算子单元431通过对实际高度、实际直径和实际表面平整度带入预设运算公式进行计算,得到三维检测分数,该三维检测分数用于供比较子单元432与分数阈值进行比较。分数阈值可以为60。当三维检测分数大于60的时候表明该轮胎基本符合检测标准,此时比较子单元432可以根据实际高度、实际直径和实际表面平整度生成矫正刻字指令;当三维检测分数不大于60的时候表明该轮胎不符合检测标准,此时控制模块4应该生成指令提示该轮胎无法进行激光刻字。

87.优选的,预设运算公式配置为:

88.s=k*(h+b%*l+x%*l)+c*h2/l;

89.其中,s用于表示三维检测分数;

90.k用于表示预设的第一常数;

91.h用于表示实际高度;

92.b用于表示预设的第二常数;

93.x用于表示实际表面平整度;

94.l用于表示实际直径;

95.c用于表示预设的第三常数。

96.具体地,本实施例中,k可以为3,b可以为7,c可以为5,则该预设运算公式配置为:s=3(h+7%l+x%*l)+5h2/l。

97.优选的,夹持装置6包括传送组件和相对设置的一对夹持组件,传送组件包括若干传送辊61、相对设置的一对传动带62和第一驱动电机63,第一驱动电机63的输出轴同轴连接其中一个传送辊61,若干传送辊61互相平行放置,若干传送辊61的两端可转动地连接在一支架60上,一对传送带同步连接若干传送辊61的两端,待刻字轮胎6a放置在传送辊61的上端;

98.如图3所示,夹持组件包括第二驱动电机64、丝杆65、滑块66、限位滑轨67、限位杆68和弧形限位件69,第二驱动电机64位于传送组件的下端,第二驱动电机64与传送辊61保持平行,第二驱动电机64的输出轴同轴连接丝杆65,滑块66螺接在丝杆65上,滑块66滑动连接在限位导轨内,限位导轨位于丝杆65的下端,限位杆68竖直连接在滑块66的上端,限位杆68竖直设置在相邻两个传送辊61之间的间隙中,弧形限位件69固定在限位杆68的顶部侧端,弧形限位件69的形状与待刻字轮胎6a的轮边形状相适配。

99.具体地,本实施例中,待检测轮胎放置在传动辊的上端,第一驱动电机63驱动传动辊转动,通过传动带62将待检测轮胎传送至旋转连接座的下方。一对第二驱动电机64运行,丝杆65旋转,带动滑块66横向滑动,进而带动弧形限位件69朝向待刻字轮胎6a相向移动,直至待刻字轮胎6a被完全夹紧,提升了激光刻字时的待刻字轮胎6a的结构稳定性。

100.优选的,弧形限位件69的内侧设置有柔性缓冲垫,柔性缓冲垫的内侧设置有防滑纹路。

101.具体地,本实施例中,该柔性缓冲垫可以由橡胶材料制成。通过设置柔性缓冲垫,提升了弧形限位件69与待检测轮胎的缓冲性能,同时使得弧形限位件69能更好夹持待检测轮胎。通过在柔性缓冲垫的内侧设置防滑纹路,提升了夹持装置6对待检测轮胎的防滑性能,提升了激光刻字时的结构稳定性。

102.一种轮胎激光刻字机器人控制方法,应用于上述的轮胎激光刻字机器人,如图4所示,轮胎激光刻字机器人控制方法包括:

103.步骤s1,识别装置2对识别码进行识别,得到一识别字符信息;

104.步骤s2,三维扫描装置3对待刻字轮胎6a进行三维扫描,生成一三维扫描模型;

105.步骤s3,第一生成单元41根据识别字符信息生成一初始刻字指令,第二生成单元42根据三维扫描模型生成一位置调整指令,第三生成单元43根据三维扫描模型生成一矫正刻字指令;

106.步骤s4,比较单元44将标准表面平整度和实际表面平整度做差得到一平整度差值,并判断平整度是否大于预设的偏差阈值:

107.若否,则比较单元44将初始刻字指令作为激光刻字指令,并转向步骤s5;

108.若是,则比较单元44将矫正刻字指令作为激光调节指令,并转向步骤s5;

109.步骤s5,机械臂5根据位置调整指令调整旋转连接座的抬升高度、横移距离及旋转角度;

110.步骤s6,激光刻字装置1根据激光调节指令对待刻字轮胎6a进行激光刻字。

111.优选的,如图5所示,步骤s3包括:

112.步骤s31,存储子单元411保存若干对互相关联的识别字符信息与标准参数;

113.步骤s32,匹配子单元412根据识别字符信息在存储子单元411中匹配得到相应的标准参数;

114.步骤s33,生成子单元413根据标准参数生成初始刻字指令。

115.工作原理:

116.旋转连接座上的识别装置2启动,扫描识别范围内的待刻字轮胎6a的识别码,得到识别字符信息,该识别字符信息作为待刻字轮胎6a的身份凭证,与该型号轮胎的标准参数相关联。同时三维扫描装置3对待刻字轮胎6a进行实时三维扫描,并根据三维扫描结构建立三维扫描模型,该三维扫描模型中包含有该待刻字轮胎6a的实际三维参数。首先第一生成单元41根据识别字符信息处理得到初始刻字指令,然后第二生成单元42根据三维扫描模型生成位置调整指令,然后第三生成单元43根据三维扫描模型生成矫正刻字指令。比较单元44先将标准表面平整度和实际表面平整度做差得到平整度差值,进而将平整度差值与偏差阈值进行比较。该偏差阈值可以为0.5。当平整度差值大于0.5时,表明该待刻字轮胎6a的实际形状与该轮胎型号的标准形状偏差较大,因此需要利用矫正刻字指令控制激光刻字装置1对该轮胎进行激光刻字;当平整度差值不大于0.5时,表明该待刻字轮胎6a的实际形状与该轮胎型号的标准形状偏差较小,因此需要可以利用初始刻字指令控制激光刻字装置1对该轮胎进行激光刻字。

117.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1