水槽制作方法与流程

1.本发明属于厨房五金技术领域,具体涉及水槽制作方法。

背景技术:

2.水槽是家庭厨房工作的重要五金产品,在厨房内各类用品中,水槽的使用率最高,既能清洗食物、碗盘,又要浸泡蔬菜。单盆水槽的制作过程包括采用十字形板料通过折弯工艺、焊接工艺以及面板框体套接工序制作出成型的水槽,然后通过打磨工艺制成成品水槽。其中,现有双盆水槽的制作方式包括有采用两个单盆水槽,将两者以相对面的一侧相互焊接形成一个双盆水槽。然而,采用该双盆水槽的制作方法,还需要预先制作两个单盆水槽,再进行相对侧面的对焊,导致相对面一侧的板料重叠导致材料浪费,而且两个单盆水槽总共进行两次折弯工艺、焊接工艺以及面板框体套接工序,制造工序繁琐,导致生产成本较高。

技术实现要素:

3.本发明的目的在于克服现有水槽的存在材料浪费、制造工序繁琐以及生产成本较高的问题,提供一种采用隔板焊接在水槽插缝内分隔的方式制造双盆水槽,经济性好的水槽制作方法。

4.为了达到上述目的,本发明采用以下技术方案:

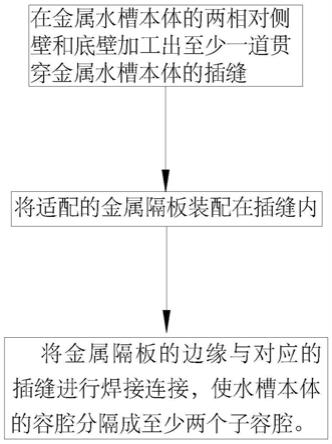

5.水槽制作方法,包括以下步骤:在金属水槽本体的两相对侧壁和底壁加工出至少一道贯穿金属水槽本体的插缝;将适配的金属隔板装配在插缝内;将金属隔板的边缘与对应的插缝进行焊接连接,使水槽本体的容腔分隔成至少两个子容腔。

6.与现有技术相比,本发明的水槽制作方法,通过在水槽本体外侧加工出贯穿状的插缝,并且采用隔板置入容腔内与插缝焊接连接,使容腔分隔成至少两个子容腔,从而采用一个水槽本体即可加工形成水槽;相比传统采用相对面焊接形成一个双盆水槽的方式,本发明水槽制作方法,金属水槽本体仅需进行一次折弯工艺、焊接工艺和面板框体套接工序,简化了产品制造过程的工序流程,同时节省了相对面一侧的板料,较好地节省了产品的生产成本。

7.进一步的,所述金属隔板包括两个侧板,所述两个侧板的顶端相连,底边端和侧边端开放;将金属隔板的两侧板的底边端和侧边端与所述插缝内对应的内沿接合并进行焊接连接;通过这样设置,隔板设计为其两侧侧板间的距离可以调节,便于隔板可以根据插缝的宽度,从而调整两侧板间距与插缝适配性地焊接连接。

8.进一步的,通过定位件插入两侧板的开放端之间调节两者的距离与所述插缝内对应的内沿接合进行点焊定位后进行焊接连接;或者,通过定位件插入两侧板的开放端之间调节两者的距离与所述插缝内对应的内沿接合并进行焊接连接;通过这样设置,增加定位件间接操控和调节两侧板距离,方便加工员操作。

9.进一步的,所述侧板的底边端和侧边端分别设有向外侧延伸的边沿,将所述边沿

与所述插缝的内沿接合并进行焊接连接;通过这样设置,侧板设有沿插缝内沿延伸的边沿,方便焊工进行侧板与插缝内沿的焊接操作。

10.进一步的,所述金属隔板由金属板件通过折弯工艺制成u形结构,所述u形的两侧壁为所述两个侧板;通过这样设置,金属隔板加工制造简单,生产效率高。

11.或者,进一步的,所述两个侧板分别通过折弯工艺对其顶部相对内侧折弯后,进一步通过焊接成一体;通过这样设置,金属隔板加工制造方式简单,方便生产制造。

12.或者,进一步的,所述金属隔板还包括顶板,将所述两个侧板顶端分别与顶板的两侧焊接成一体;通过这样设置,金属隔板加工制造方式简单,方便生产制造。

13.进一步的,所述金属隔板的侧边比对应侧的金属水槽本体侧壁的外侧凸出0.1-0.5mm;通过这样设置,便于焊工对金属隔板与金属水槽本体插缝之间进行焊接加工,方便焊接。

14.进一步的,所述金属水槽本体通过金属板件折弯后焊接制成,所述插缝在切割金属水槽本体折弯前的金属板件时切割成型,并且随制成水槽金属板件折弯形成在金属水槽本体的两相对侧壁和底壁上;通过这样设置,切割机器对金属水槽本体仅需进行一次切缝加工,即可成型立体状插缝,插缝切割加工工艺简单。

15.进一步的,所述金属水槽本体通过金属板件折弯后焊接制成,所述插缝在金属水槽本体上切割成型。

附图说明

16.图1为水槽的爆炸图

17.图2为水槽的示意图

18.图3为具有带有两侧板的隔板的水槽的爆炸图

19.图4为具有带有两侧板的隔板的水槽的示意图

20.图5为带有两侧板的隔板的示意图

21.图6为本发明的水槽制作方法的流程图

具体实施方式

22.以下结合附图说明本发明的技术方案:

23.实施例一:

24.参见图1至图6,本发明的水槽制作方法,包括以下步骤:

25.在金属水槽本体1的两相对侧壁和底壁加工出至少一道贯穿金属水槽本体1的插缝12。

26.将适配的金属隔板2装配在插缝12内。优选的,所述金属隔板2从底部或两侧经插缝12装配在金属水槽本体1的容腔内。在其他方式中,所述金属隔板2也可以从上侧装配在金属水槽本体1的容腔内。

27.将金属隔板2的边缘与对应的插缝12进行焊接连接,使水槽本体1的容腔11分隔成至少两个子容腔111。

28.上述焊接连接可以是先点焊连接后再进行密封连接,也可以是通过密封焊接连接。

29.与现有技术相比,本发明的水槽制作方法,通过在水槽本体1外侧加工出贯穿状的插缝12,并且采用隔板2置入容腔11内与插缝12焊接连接,使容腔11分隔成至少两个子容腔111,从而采用一个水槽本体1即可加工形成水槽;相比传统采用相对面焊接形成一个双盆水槽的方式,本发明水槽制作方法,金属水槽本体1仅需进行一次折弯工艺、焊接工艺和面板框体套接工序,简化了产品制造过程的工序流程,同时节省了相对面一侧的板料,较好地节省了产品的生产成本。

30.参见图1至图4,在一种实施例中,所述插缝12包括分别设于所述容腔11两内侧壁102的侧壁插缝122以及设于底壁101的底壁插缝121,所述底壁插缝121和所述侧壁插缝122之间相互连通,所述金属隔板2外周边缘分别与所述底壁插缝121和所述侧壁插缝122焊接连接;通过这样设置,金属隔板2与容腔11的焊接连接强度高,连接稳固。

31.参见图3和图6,在一种实施例中,所述金属隔板2包括两个侧板21,所述两个侧板21的顶端相连,底边端和侧边端开放;将金属隔板2的两侧板21的底边端和侧边端与所述插缝12内对应的内沿接合并进行焊接连接;通过这样设置,隔板2设计为其两侧侧板21间的距离可以调节,便于隔板2可以根据插缝12的宽度,从而调整两侧板21间距与插缝12适配性地焊接连接。

32.在进一步的实施例中,通过定位件(图未示)插入两侧板21的开放端之间调节两者的距离与所述插缝12内对应的内沿接合进行点焊定位后进行焊接连接;通过这样设置,增加定位件间接操控和调节两侧板21距离,方便加工员操作。

33.或者,在一种替换的实施方式中,通过定位件插入两侧板21的开放端之间调节两者的距离与所述插缝12内对应的内沿接合并进行焊接连接;通过这样设置,增加定位件间接操控和调节两侧板21距离,方便加工员操作。

34.参见图3和图5,在一种实施例中,所述侧板21的底边端和侧边端分别设有向外侧延伸的边沿22,将所述边沿22与所述插缝12的内沿接合并进行焊接连接,优选的,所述边沿22位于边角位置的内侧设置为倒圆角;通过这样设置,使侧板21与金属水槽本体1的插缝12结合处形成倒圆角效果,使水槽造型更美观,而且侧板21设有沿插缝12内沿延伸的边沿22,方便焊工进行侧板21与插缝12内沿的焊接操作。

35.参见图5,在进一步的实施例中,在所述金属隔板2制作过程中,所述金属隔板2可以由金属板件通过折弯工艺制成u形结构,所述u形的两侧壁为所述两个侧板21;通过这样设置,金属隔板2加工制造简单,生产效率高。

36.或者,在进一步的实施例中,在所述金属隔板2制作过程中,所述两个侧板21分别通过折弯工艺对其顶部相对内侧折弯形成顶板23,进一步将两侧板21的顶板23相对对焊形成整体的一个金属隔板2;通过这样设置,金属隔板2加工制造方式简单,方便生产制造。

37.或者,在进一步的实施例中,在所述金属隔板2制作过程中,所述金属隔板2还包括顶板23,将所述两个侧板21顶端分别与顶板23的两侧焊接成一体;通过这样设置,金属隔板2加工制造方式简单,方便生产制造。

38.在进一步的实施例中,所述侧板21的边沿22随所述侧板21通过模具成型时同时加工而成。

39.或者,在一种替换的实施例中,所述侧板21的边沿22通过折弯工艺加工而成。

40.在一种实施例中,所述金属隔板2的侧边比对应侧的金属水槽本体1侧壁的外侧凸

出0.1-0.5mm;通过这样设置,便于焊工对金属隔板2与金属水槽本体1插缝12之间进行焊接加工,方便焊接。

41.参见图1和图3,在一种实施例中,所述金属水槽本体1通过金属板件折弯后焊接制成,例如通过将板料剪裁成十字形状,再通过折弯工艺制成立体状的金属水槽本体1。在所述切缝的切割加工过程中,所述插缝12在切割金属水槽本体1折弯前的金属板件时切割成型,并且随制成水槽金属板件折弯形成在金属水槽本体1的两相对侧壁和底壁上;通过这样设置,切割机器对金属水槽本体1仅需进行一次切缝加工,即可成型立体状插缝12,插缝12切割加工工艺简单。

42.或者,在一种替换的实施例中,在所述切缝的切割加工过程中,所述金属水槽本体1通过金属板件折弯后焊接制成,所述插缝12在金属水槽本体1上切割成型。

43.参见图1至图4,在一种实施例中,所述金属水槽本体1的容腔11内相对的两内侧壁向内突出形成承载凸台13,所述承载凸台13位于所述隔板2上侧;通过这样设置,便于置物篮、砧板、洗菜篮或沥水篮等可以放置于承载凸台13,方便用户使用。

44.参见图1至图4,在一种实施例中,每个所述子容腔111设有排水口14,并且,所述子容腔111的底壁101自远离所述排水口14至靠近所述排水口14的方向向下倾斜设置,便于排水口14排水迅速;通过这样设置,便于置物篮、砧板、洗菜篮或沥水篮等可以放置于承载凸台13,方便用户使用。

45.参见图1至图4,在一种实施例中,所述金属水槽本体1上端的边缘向外延伸形成盆体面板15;通过这样设置,便于金属水槽本体1通过盆体面板15搁置装配固定。

46.参见图1和图3,在进一步的实施例中,所述盆体面板15在金属水槽本体1通过折弯工艺加工后进而通过面板框体套接在金属水槽本体1顶端外围焊接而成。

47.参见图1和图3,在一种实施例中,所述金属水槽本体1的板料采用模具压型的方式加工而成,所述承载凸台13和排水口14随所述板料成型时同时加工而成;通过这样设置,金属水槽本体1生产制造效率高,而且水槽本体1整体结构一步生产制造到位。

48.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1