数控机床的强磁自动排屑系统及其防堵检测方法与流程

1.本发明涉及数控机床排屑结构技术领域,特别涉及数控机床的强磁自动排屑系统及其防堵检测方法。

背景技术:

2.数控车床是目前使用较为广泛的数控机床之一,它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等,数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工,我们把零件的加工工艺路线、工艺参数、刀具的运动轨迹、位移量、切削参数以及辅助功能,按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件,数控机床在加工零部件时,常常会产生较多的细小碎屑,此类废料在加工过程中无法清洁,只有等待车床停止,才能通过人工进行清洁;现有的数控机床的排屑系统在使用时存在一定的弊端,现有结构中,人力清理效率较慢,装置机器清理常因为碎屑飘扬而清理效率较低,且排屑装置内部容易漏屑,进而造成堵塞。

技术实现要素:

3.本发明的主要目的在于提供数控机床的强磁自动排屑系统及其防堵检测方法,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明采取的技术方案为:数控机床的强磁自动排屑系统,包括拐弯箱体,所述拐弯箱体的一端设置有收集箱,所述收集箱的内侧表面靠近中部处固定安装有第一定位座,所述收集箱的底端表面固定安装有出料闸,所述拐弯箱体的一侧靠近下端处设置有清理箱,所述拐弯箱体的下端设置有排屑斗;所述清理箱的一端表面嵌入安装有挡板,所述挡板的表面开设有透孔,所述清理箱的内侧表面靠近一端边缘处固定安装有存渣箱,所述清理箱的上端表面位于边缘处固定安装有封边板,所述封边板的底端表面嵌入连接有封闭板,所述封闭板的表面靠近一端边缘处固定安装有观察窗,所述清理箱的内侧表面靠近另一端边缘处固定安装有抽风机,所述抽风机的一端表面固定安装有对接块;所述清理箱的一端表面位于底端边缘处固定安装有斜板,所述清理箱的上端表面靠近四角边缘处开设有螺孔,所述清理箱的上端表面通过螺栓固定连接有挡盖,所述清理箱的另一端表面靠近中部处固定安装有抽风管,所述抽风管的一端表面包覆连接有过滤罩。

5.优选的,所述拐弯箱体的底端表面靠近一端边缘处开设有出渣口,所述拐弯箱体的一侧表面固定安装有传动电机组,所述传动电机组的表面固定安装有传动轴,所述传动轴的表面套设连接有传动皮带,所述拐弯箱体的底端表面固定连接有传料箱体,所述传料

箱体的底端表面靠近四角边缘处固定安装有福马轮,所述传料箱体的一侧表面靠近一端边缘处开设有排渣口,所述传料箱体的上端表面固定安装有挡架。

6.优选的,所述收集箱的上端表面位于中部处开设有嵌板槽,所述嵌板槽的表面通过螺栓固定安装有盖板,所述收集箱的底端表面位于边缘处对称固定安装有定位块,所述定位块通过螺栓与传料箱体固定连接。

7.优选的,所述收集箱的内部位于第一定位座的一端固定安装有第二定位座,所述第一定位座的表面嵌入安装有连接杆,所述连接杆的表面套设连接有电磁棒,所述电磁棒的表面套设连接有保护套,所述保护套的材料设置为橡胶。

8.优选的,所述出料闸的底端表面固定安装有安装座,所述安装座的表面转动连接有联动齿轮组,所述联动齿轮组的表面嵌入连接有旋转柄,所述联动齿轮组的一端表面固定连接有阻隔板。

9.优选的,所述排屑斗的底端表面固定安装有承载架,所述承载架的底端表面位于四角边缘处固定安装有万向轮,所述承载架的一端表面固定安装有推车握把。

10.本发明还公开了数控机床强磁自动排屑系统的防堵检测方法,包括以下步骤:s1、首先通过封闭板表面的观察窗查看清理箱内部状态,然后先后抽出封闭板和挡板,将挡板朝向光亮处,检测其表面孔眼堵塞情况,然后使用清水进行清洗,之后取出存渣箱,拧下螺孔表面的螺栓,拿开挡盖之后,再将抽风管朝向光亮处,检测过滤罩表面有没有破洞情况,最后启动抽风机,通过调控抽风量按钮,用手感应风量变化,从而完成对清理箱组件的检测;s2、在传料箱体端头处投放车床加工碎屑,然后启动传动电机组,使其带动传动皮带转动,直至碎屑从出渣口掉落,之后在挡板表面蒙上布片,启动抽风机运作一分钟,然后拆下布片,检测有无碎屑粘粘,从而完成敢对拐弯箱体组件的检测;s3、先启动电磁棒,再在保护套表面撒加工碎屑,查看碎屑吸附情况,然后停止通电生磁,清理碎屑完毕之后,取下保护套,检测电磁棒表面和保护套内部有无碎屑附着情况,从而完成对电磁棒组件的检测。

11.所述步骤s1中对接块的表面开设有风管槽。

12.与现有技术相比,本发明具有如下有益效果:1),本发明中,通过设置的拐弯箱体组件结构,当屑渣从传料箱体一端掉落,利用传动电机组带动的传动皮带,其表面的格挡层将会带动屑渣朝拐弯箱体一端移动,直至在出渣口处进行往返,同时屑渣落在排屑斗表面,以方便进行统一处理,对比以往人工清理操作,大大提升清理效率。

13.2),通过设置的收集箱结构,在与数控机车对接之后,在车料过程中,加工件所产生的碎屑将会从进料架进入收集箱内部,通过启动鼓风机,可使细小的屑渣迅速向下掉落,车料工序完毕之后,可关闭鼓风机,然后启动电磁棒,使漂浮在空气中的屑渣吸附在电磁棒表面,等使用一端时间后,再关闭电磁棒磁力产生,使吸附的屑渣掉落,从而避免屑渣漂浮在空气中。

14.3),通过设置的清理箱,在传料箱体使用一端时间之后,其内部不可避免的会残留一些屑渣,为避免屑渣堆积对装置运作造成影响,可启动抽风机,使传料箱体表面与清理箱连接的排渣口开始抽风,细小的屑渣将会通过挡板,并被吸向抽风管然后被挡在过滤罩表

面,较大的屑渣则会吸附在挡板表面,等抽风完毕之后,可分别对排渣口和过滤罩进行清理,从而完成对传料箱体的排渣清理。

附图说明

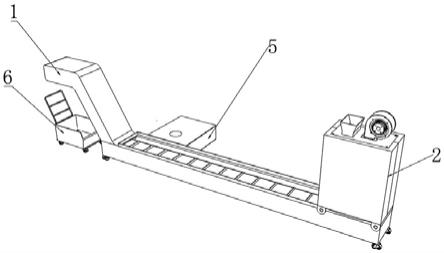

15.图1为本发明数控机床的强磁自动排屑系统及其防堵检测方法的整体结构示意图;图2为本发明数控机床的强磁自动排屑系统及其防堵检测方法的拐弯箱体组件结构示意图;图3为图2中a处的放大图;图4为本发明数控机床的强磁自动排屑系统及其防堵检测方法的收集箱组件结构剖面示意图;图5为图3中b1处的放大图;图6为图3中b2处的放大图;图7为本发明数控机床的强磁自动排屑系统及其防堵检测方法的清理箱组件结构拆分示意图;图8为本发明数控机床的强磁自动排屑系统及其防堵检测方法的存渣箱组件结构拆分示意图;图9为图8中c处的放大图;图10为本发明数控机床的强磁自动排屑系统及其防堵检测方法的排屑斗组件结构示意图。

16.图中:1、拐弯箱体;101、出渣口;102、传动电机组;103、传动皮带;104、传料箱体;105、福马轮;106、排渣口;107、挡架;2、收集箱;201、嵌板槽;202、盖板;203、导料板;204、鼓风机;205、进料架;206、定位块;3、第一定位座;301、第二定位座;302、连接杆;303、电磁棒;304、保护套;4、出料闸;401、安装座;402、联动齿轮组;403、旋转柄;404、阻隔板;5、清理箱;501、挡板;502、存渣箱;503、封闭板;504、抽风机;505、对接块;5021、斜板;5022、螺孔;5023、挡盖;5024、抽风管;5025、过滤罩;6、排屑斗;601、承载架;602、万向轮;603、推车握把。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1-10所示,数控机床的强磁自动排屑系统,包括拐弯箱体1,拐弯箱体1的一端设置有收集箱2,收集箱2的内侧表面靠近中部处固定安装有第一定位座3,收集箱2的底端表面固定安装有出料闸4,拐弯箱体1的一侧靠近下端处设置有清理箱5,拐弯箱体1的下端设置有排屑斗6;清理箱5的一端表面嵌入安装有挡板501,挡板501的表面开设有透孔,清理箱5的内侧表面靠近一端边缘处固定安装有存渣箱502,清理箱5的上端表面位于边缘处固定安装

有封边板,封边板的底端表面嵌入连接有封闭板503,封闭板503的表面靠近一端边缘处固定安装有观察窗,清理箱5的内侧表面靠近另一端边缘处固定安装有抽风机504,抽风机504的一端表面固定安装有对接块505;清理箱5的一端表面位于底端边缘处固定安装有斜板5021,清理箱5的上端表面靠近四角边缘处开设有螺孔5022,清理箱5的上端表面通过螺栓固定连接有挡盖5023,清理箱5的另一端表面靠近中部处固定安装有抽风管5024,抽风管5024的一端表面包覆连接有过滤罩5025;拐弯箱体1的底端表面靠近一端边缘处开设有出渣口101,拐弯箱体1的一侧表面固定安装有传动电机组102,传动电机组102的表面固定安装有传动轴,传动轴的表面套设连接有传动皮带103,拐弯箱体1的底端表面固定连接有传料箱体104,传料箱体104的底端表面靠近四角边缘处固定安装有福马轮105,传料箱体104的一侧表面靠近一端边缘处开设有排渣口106,传料箱体104的上端表面固定安装有挡架107;收集箱2的上端表面位于中部处开设有嵌板槽201,嵌板槽201的表面通过螺栓固定安装有盖板202,收集箱2的底端表面位于边缘处对称固定安装有定位块206,定位块206通过螺栓与传料箱体104固定连接;收集箱2的内部位于第一定位座3的一端固定安装有第二定位座301,第一定位座3的表面嵌入安装有连接杆302,连接杆302的表面套设连接有电磁棒303,电磁棒303的表面套设连接有保护套304,保护套304的材料设置为橡胶;出料闸4的底端表面固定安装有安装座401,安装座401的表面转动连接有联动齿轮组402,联动齿轮组402的表面嵌入连接有旋转柄403,联动齿轮组402的一端表面固定连接有阻隔板404;排屑斗6的底端表面固定安装有承载架601,承载架601的底端表面位于四角边缘处固定安装有万向轮602,承载架601的一端表面固定安装有推车握把603;传料箱体104和清理箱5的底端表面固定安装有橡胶垫;盖板202的底端表面靠近一侧边缘处固定安装有导料板203,盖板202的上端表面靠近另一侧固定安装有鼓风机204,盖板202的上端表面靠近一侧固定安装有进料架205。

19.本发明还公开了数控机床强磁自动排屑系统的防堵检测方法,包括以下步骤:s1、首先通过封闭板503表面的观察窗查看清理箱5内部状态,然后先后抽出封闭板503和挡板501,将挡板501朝向光亮处,检测其表面孔眼堵塞情况,然后使用清水进行清洗,之后取出存渣箱502,拧下螺孔5022表面的螺栓,拿开挡盖5023之后,再将抽风管5024朝向光亮处,检测过滤罩5025表面有没有破洞情况,最后启动抽风机504,通过调控抽风量按钮,用手感应风量变化,从而完成对清理箱5组件的检测;s2、在传料箱体104端头处投放车床加工碎屑,然后启动传动电机组102,使其带动传动皮带103转动,直至碎屑从出渣口101掉落,之后在挡板501表面蒙上布片,启动抽风机504运作一分钟,然后拆下布片,检测有无碎屑粘粘,从而完成敢对拐弯箱体1组件的检测;s3、先启动电磁棒303,再在保护套304表面撒加工碎屑,查看碎屑吸附情况,然后停止通电生磁,清理碎屑完毕之后,取下保护套304,检测电磁棒303表面和保护套304内部有无碎屑附着情况,从而完成对电磁棒303组件的检测。

20.步骤s1中对接块505的表面开设有风管槽。

21.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1