螺栓锁附自动化生产线的制作方法

1.本发明涉及螺栓锁附技术领域,尤其涉及螺栓锁附自动化生产线。

背景技术:

2.随着近几年产能不断提升,现有的前车架材料全部用铁件焊接而成为了减轻车身重量和噪音现在是用铁件和铝件用螺栓锁附,人工生产线无法满足产能,为了提升及质量提高的要求,研发机器人自动化锁附生产线以提升产能、产品质量提高及降低产品运输成本显得尤其重要。

3.但是目前的机器人与机器人工作站的信号在交流时会产生一定的问题,沟通交流不够流畅,导致系统不够领面,经常会导致系统出现故障,需要经常维修,降低了螺栓锁附自动化生产线的生产效率。

技术实现要素:

4.本发明公开螺栓锁附自动化生产线,旨在解决背景技术中提出的目前的机器人与机器人工作站的信号在交流时会产生一定的问题,沟通交流不够流畅,导致系统不够领面,经常会导致系统出现故障,需要经常维修,降低了螺栓锁附自动化生产线的生产效率的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.螺栓锁附自动化生产线,包括上料台车、第一机器人、板链线、第一上料台、第三机器人、qv机检查、触摸屏、不合格品检查台、ok品台车、第五机器人、叠料台车、五号拧紧专机、第四机器人、二号第四机器人、第一螺钉螺母专机、第二上料台、第二机器人、第二螺钉螺母专机、抓手、拧紧专机和上料循环台,所述上料台车主要是人工在线外面把工件装上到上料台车上面,把空台车撤出来,在把装满工件的上料台车推到位,定位装置定位好上料台车,所述第二机器人带动抓手抓取共工件放到夹具上面,夹具感应器感应到工件放完夹具夹紧,第一机器人和第二机器人收到夹具型号,第一机器人带着螺钉拧紧枪进行吸钉,在把螺钉移到夹具处进行前车架下工件和上盖板进行拧紧,所述不合格品检查台:当qv机检查检测完成有不合格产品,所述第五机器人把产品抓到不合格品检查台上面,通过滑台把台子滑出,人工进行返修拧紧,拧紧专机抓手在上面进行抓取工件。

7.通过编制合理的plc主控制程序,解决机器人带着螺钉拧紧枪自动锁附、压力传感器、各机器人工作站、螺钉专机及压入专机、上件小车、自动qv机检测专机,自动拧紧螺钉专机,震动盘输送专机,重载板链线专机等各自plc控制程序的信息交流顺畅问题,保障各机器人工作站、机器搬运抓手及各工作站有序运行;满足工件精确定位,最终实现部分设备无人操作功能。

8.在一个优选的方案中,所述上料循环台包括有倍数链、第一电机、第二电机、第一基座、第三电机、一号工件、气缸顶升、导轨、直线轴承、齿轮、阻挡器、五块上料台和激光传感器,第一电机带倍数链传送,第二电机带动皮带滚轮滚动,第一基座采用铝合金,五块上

料台在上料循环台上面循环移动,机器人带抓手在抓取位抓走工件,空的上料台竖向流出来,人工再用吊具上工件到上料台上面,上料台流到下工位用阻挡器停止,流到抓取位用激光感应器检测上料台上面是否有工件,检测到用工件给信号机器人抓手来抓取工件,上料循环台上面的块上料台要竖向流到另一边采用气缸顶起上料台和工件,再用第二电机带动皮带流向另一边。

9.全部采用机器人上件和自动锁附螺栓,工序间物料采用机器人机械手自动传输,整线自动化率达95%,整线用到5台机器人,劳动强度底且多个工位实现无人操作,操作人员以前的10少为2,效率提高了85%,运用自动qv机检测,产品一次合格率提高到99%。

10.在一个优选的方案中,所述第一螺钉螺母专机和第二螺钉螺母专机均包括有螺钉震动盘、螺母震动盘、螺母抓取机构、螺钉拧紧枪、基座、连接座、导轨、电磁阀、三联件、气动系统和电器控制系统,螺母震动盘先把螺母用吹送方式吹到制定位置,用磁铁抓手抓取螺母放到工件本体的孔位,螺钉震动盘把螺顶吹到螺钉拧紧枪里面,机器人抓取工件本体移位到螺钉拧紧枪下方进行螺钉锁紧装配。

11.在一个优选的方案中,所述抓手包括有吸盘、ccd、伺服拧紧枪、连接机器人连接座、框架、电控箱和真空发射器,所述qv机检查是自动检测螺钉有无,机器人抓取工件到qv机设备上面,通过plc电磁阀控制气缸夹紧,气缸带动压臂夹具工件,检知感应器到就检测螺钉有无,是否漏打螺钉。

12.在一个优选的方案中,所述五号拧紧专机的工位下面有一个小件需要螺钉拧紧枪拧紧枪在下面进行拧紧,抓手先从叠料上面抓取小件到五号拧紧专机上面,第五机器人在抓取大件到五号拧紧专机上面,夹紧气缸夹紧,拧紧枪吸钉到小件下面进行拧紧,所述拧紧专机:拧紧专机是自动抓取小卡槽件抓取到夹具上面定位,定位完成螺钉送定机把螺丝送到拧紧枪头处,拧紧枪自动把螺钉拧紧,小卡槽件安装完成。

13.该系统灵敏可靠、故障少且操作维修方便,再与震动盘、拧紧枪相关厂家技术人员进行信号开通及接口进行性分析,确认是否可行;然后在考虑到拧紧枪震动盘与各专机工作站进行信号交流时,借用了压力传感器等通知设备,巧妙解决了该通信问题。

14.由上可知,螺栓锁附自动化生产线,包括上料台车、第一机器人、板链线、第一上料台、第三机器人、qv机检查、触摸屏、不合格品检查台、ok品台车、第五机器人、叠料台车、五号拧紧专机、第四机器人、二号第四机器人、第一螺钉螺母专机、第二上料台、第二机器人、第二螺钉螺母专机、抓手、拧紧专机和上料循环台,所述上料台车主要是人工在线外面把工件装上到上料台车上面,把空台车撤出来,在把装满工件的上料台车推到位,定位装置定位好上料台车,所述第二机器人带动抓手抓取共工件放到夹具上面,夹具感应器感应到工件放完夹具夹紧,第一机器人和第二机器人收到夹具型号,螺母通过震动把螺钉吹到位置,通过管道气体把螺钉吹到指定位置,枪头里面有磁铁,磁铁对螺钉进行磁吸,通过机器人移动把螺钉多准孔位进行拧紧,所述不合格品检查台:当qv机检查检测完成有不合格产品,所述第五机器人把产品抓到不合格品检查台上面,通过滑台把台子滑出,人工进行返修拧紧,拧紧专机抓手在上面进行抓取工件。本发明提供的螺栓锁附自动化生产线具有以下技术效果:

15.1:本技术选用的是plc控制系统,该系统灵敏可靠、故障少且操作维修方便,再与震动盘、拧紧枪相关厂家技术人员进行信号开通及接口进行性分析,确认是否可行;然后在

考虑到拧紧枪震动盘与各专机工作站进行信号交流时,借用了压力传感器等通知设备,巧妙解决了该通信问题。

16.2:本技术的关键工序全部采用机器人上件和自动锁附螺栓,工序间物料采用机器人机械手自动传输,整线自动化率达95%,整线用到5台机器人,劳动强度底且多个工位实现无人操作,操作人员以前的10少为2,效率提高了85%,运用自动qv机检测,产品一次合格率提高到99%;

17.3:通过编制合理的plc主控制程序,解决机器人带着螺钉拧紧枪自动锁附、压力传感器、各机器人工作站、螺钉专机及压入专机、上件小车、自动qv机检测专机,自动拧紧螺钉专机,震动盘输送专机,重载板链线专机等各自plc控制程序的信息交流顺畅问题,保障各机器人工作站、机器搬运抓手及各工作站有序运行;满足工件精确定位,最终实现部分设备无人操作功能。

附图说明

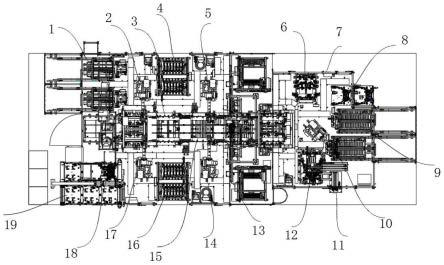

18.图1为本发明提出的螺栓锁附自动化生产线的整体结构示意图。

19.图2为本发明提出的螺栓锁附自动化生产线的上料循环台的结构示意图。

20.图3为本发明提出的螺栓锁附自动化生产线的螺钉螺母专机的结构示意图。

21.图4为本发明提出的螺栓锁附自动化生产线的螺母输送管的结构示意图。

22.图5为本发明提出的螺栓锁附自动化生产线的上料台车的结构示意图。

23.图6为本发明提出的螺栓锁附自动化生产线的拧紧枪抓手的结构示意图。

24.图7为本发明提出的螺栓锁附自动化生产线的拧紧专机的结构示意图。

25.图中:1、上料台车;2、第一机器人;3、板链线;4、第一上料台;5、第三机器人;6、qv机检查;7、触摸屏;8、不合格品检查台;9、ok品台车;10、第五机器人;11、叠料台车;12、五号拧紧专机;13、第四机器人;14、二号第四机器人;15、第一螺钉螺母专机;16、第二上料台;17、第二机器人;18、第二螺钉螺母专机;19、上料循环台、;20、倍数链;21、第一电机;22、第二电机;23、第一基座;24、第三电机;25、一号工件;26、第二基座;27、导轨;28、第二气缸;29、连接座;30、螺钉拧紧枪;31、螺钉输送管道;32、磁铁抓手;33、螺母输送管;装料小车;35、第二导轨;36、定位滑台;38、无杆气缸;39、推把手;40、导向;41、吸盘;42、ccd;43、伺服拧紧枪;44、连接机器人连接座;45、框架;46、电控箱;47、真空发射器;48、第三上料台;49、第二伺服电机;50、第二伺服拧紧枪;51、卡爪。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.参照图1至图7,螺栓锁附自动化生产线,包括上料台车1、第一机器人2、板链线3、第一上料台4、第三机器人5、qv机检查6、触摸屏7、不合格品检查台8、ok品台车9、第五机器人10、叠料台车11、五号拧紧专机12、第四机器人13、二号第四机器人14、第一螺钉螺母专机15、第二上料台16、第二机器人17、第二螺钉螺母专机18、抓手、拧紧专机和上料循环台19,上料台车1主要是人工在线外面把工件装上到上料台车1上面,把空台车撤出来,在把装满工件的上料台车1推到位,定位装置定位好上料台车1,第二机器人17带动抓手抓取共工件

放到夹具上面,夹具感应器感应到工件放完夹具夹紧,第一机器人2和第二机器人17收到夹具型号,第一机器人2带着螺钉拧紧枪30进行吸钉,在把螺钉移到夹具处进行前车架下工件和上盖板进行拧紧,不合格品检查台8:当qv机检查6检测完成有不合格产品,第五机器人10把产品抓到不合格品检查台8上面,通过滑台把台子滑出,人工进行返修拧紧,拧紧专机抓手在上面进行抓取工件。

28.在一个优选的实施方式中,上料循环台19包括有倍数链20、第一电机21、第二电机22、第一基座23、第三电机24、一号工件25、气缸顶升、导轨、直线轴承、齿轮、阻挡器、五块上料台和激光传感器,第一电机21带倍数链20传送,第二电机22带动皮带滚轮滚动,第一基座23采用铝合金,五块上料台在上料循环台19上面循环移动,机器人带抓手在抓取位抓走工件,空的上料台竖向流出来,人工再用吊具上工件到上料台上面,上料台流到下工位用阻挡器停止,流到抓取位用激光感应器检测上料台上面是否有工件,检测到用工件给信号机器人抓手来抓取工件,上料循环台19上面的五块上料台要竖向流到另一边采用气缸顶起上料台和工件,再用第二电机22带动皮带流向另一边。

29.在一个优选的实施方式中,第一螺钉螺母专机15和第二螺钉螺母专机18均包括有第二基座26、螺钉震动盘、第二气缸28、螺母震动盘、螺母抓取机构、连接座29、导轨27、磁铁抓手32、电磁阀、螺钉拧紧枪30、三联件气动系统、螺母输送管33和电器控制系统,螺母震动盘先把螺母用吹送方式吹到制定位置,用磁铁抓手抓取螺母放到工件本体的孔位,螺钉震动盘把螺顶吹到螺钉拧紧枪30里面,机器人抓取工件本体移位到螺钉拧紧枪30下方进行螺钉锁紧装配。

30.在一个优选的实施方式中,板链线3采用双层重载循环板链线,且双层重载循环板链线上面安装有感应器,上料台车1包括有装料小车34、第二导轨35、定位滑台36、无杆气缸38、推把手39和导向40,且上料台车1的操作主要由感应器检测工件来完成,当感应器感应有工件时,用夹紧气缸夹紧工件,顶升气缸顶起举托装置,分度盘转动举托装置,旋转90度放到其他设备上面放件,在设备上面加工完成,顶升气缸顶起举托装置,移动气缸在举托装置移动其他设备上面放件。

31.在一个优选的实施方式中,抓手包括有吸盘41、ccd42、伺服拧紧枪43、连接机器人连接座44、框架45、电控箱46和真空发射器47。

32.在一个优选的实施方式中,qv机检查6是自动检测螺钉有无,机器人抓取工件到qv机设备上面,通过plc电磁阀控制气缸夹紧,气缸带动压臂夹具工件,检知感应器到就检测螺钉有无,是否漏打螺钉。

33.在一个优选的实施方式中,五号拧紧专机12的工位下面有一个小件需要螺钉拧紧枪拧紧枪在下面进行拧紧,抓手先从叠料上面抓取小件到五号拧紧专机12上面,第五机器人10在抓取大件到五号拧紧专机12上面,夹紧气缸夹紧,拧紧枪吸钉到小件下面进行拧紧。

34.在一个优选的实施方式中,拧紧专机包括有第三上料台48、第二伺服电机49、第二伺服拧紧枪50和卡爪51,拧紧专机是自动抓取小卡槽件抓取到夹具上面定位,螺母通过震动把螺钉吹到位置,通过管道气体把螺钉吹到指定位置,枪头里面有磁铁,磁铁对螺钉进行磁吸,通过机器人移动把螺钉多准孔位进行拧紧,小卡槽件安装完成。

35.工作原理:使用时,选用的是plc控制系统,与震动盘、拧紧枪相关厂家技术人员进行信号开通及接口进行性分析,确认是否可行;然后在考虑到拧紧枪震动盘与各专机工作

站进行信号交流时,借用了压力传感器等通知设备,解决机器人带着螺钉拧紧枪自动锁附、压力传感器、各机器人工作站、螺钉专机及压入专机、上件小车、自动qv机检测专机,自动拧紧螺钉专机,震动盘输送专机,重载板链线专机等各自plc控制程序的信息交流顺畅问题,保障各机器人工作站、机器搬运抓手及各工作站有序运行。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1