一种生产多种建筑材料的设备

1.本发明涉及建筑材料加工装置领域,具体是一种生产多种建筑材料的设备。

背景技术:

2.建筑材料可分为结构材料、装饰材料和某些专用材料。结构材料包括木材、竹材、石材、水泥、混凝土、金属、砖瓦、陶瓷、玻璃、工程塑料、复合材料等;装饰材料包括各种涂料、油漆、镀层、贴面、各色瓷砖、具有特殊效果的玻璃等;专用材料指用于防水、防潮、防腐、防火、阻燃、隔音、隔热、保温、密封等。

3.在建筑材料的加工制作过程中,需要借助成型装置将原料进行挤压成型,但是现有的加工装置不能实现物料输送与成型的一体化操作效果,导致建筑材料加工效率较低,为此,现提供一种生产多种建筑材料的设备,以解决上述技术问题。

技术实现要素:

4.本发明的目的在于提供一种生产多种建筑材料的设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种生产多种建筑材料的设备,包括机架,机架上固定有挤压筒和存放筒,存放筒与挤压筒之间连接有输送筒,所述挤压筒内竖直滑动安装有压板,所述机架上安装有用于驱动压板相对挤压筒竖直移动的冲压组件,所述挤压筒上转动安装有调节转动架,调节转动架上对称安装有成型模盘i和成型模盘ii,所述成型模盘ii和成型模盘i择一处于挤压筒底部,所述挤压筒上安装有用于驱动调节转动架转动的调节组件,所述成型模盘i和成型模盘ii上均开设有成型孔,所述成型模盘i上的成型孔形状与成型模盘ii的成型孔形状不同。

7.作为本发明的一种改进方案:所述冲压组件包括由电机iii驱动转动的转盘,所述压板上固定有与挤压筒竖直滑动连接的升降柱,所述升降柱上安装有升降架,升降架上铰接有传动杆,所述传动杆远离升降架的一端偏心铰接在转盘上。

8.作为本发明的一种改进方案:所述输送筒内转动安装有绞龙,所述绞龙的一端同轴固定有锥齿轮ii,所述锥齿轮ii上啮合连接有由电机i驱动旋转的锥齿轮i。

9.作为本发明的一种改进方案:所述锥齿轮i上同轴固定有传动轴,所述存放筒内转动安装有搅拌轴,所述搅拌轴与传动轴通过皮带轮机构传动连接,所述搅拌轴侧壁固定有若干对搅拌杆。

10.作为本发明的一种改进方案:所述调节组件包括转动安装在挤压筒上的蜗杆,所述蜗杆上啮合连接有蜗轮,所述蜗轮与调节转动架中部固定连接。

11.作为本发明的一种改进方案:所述调节组件还包括安装在挤压筒上的电机iv,所述电机iv的输出轴驱动连接有不完全齿轮,所述蜗杆上同轴固定有与不完全齿轮啮合适配的传动齿轮。

12.与现有技术相比,本发明的有益效果是:

13.1、本发明通过设置的冲压组件能驱动压板相对挤压筒竖直往复运动,实现对挤压筒内部的建筑材料原料进行自动、反复的挤压成型,而设置的搅拌轴能驱动搅拌杆旋转提升原料的混合程度,同时绞龙能将存放筒内部的原料进行输送,大大提升了建筑材料的成型加工效率。

14.2、本发明通过成型模盘i或成型模盘ii上的成型孔进行出料和对建筑材料的成型作用,而设置的调节组件能驱动调节转动架旋转,实现将成型模盘i或成型模盘ii转动至挤压筒底部,能生产出不同种形状的建筑材料,建筑材料的生产调节灵活度大大提升。

附图说明

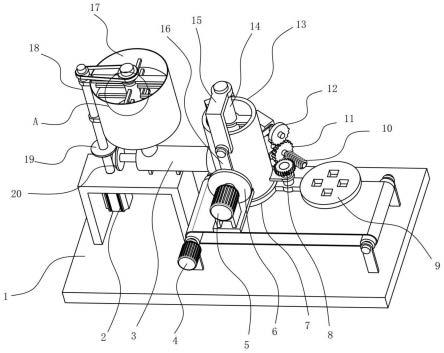

15.图1为本发明的整体结构示意图;

16.图2为本发明图1中a部的放大示意图;

17.图3为本发明中冲压组件的结构示意图;

18.图4为本发明中调节组件与成型模盘i和成型模盘ii的连接示意图;

19.图5为本发明的局部结构示意图。

20.图中:1-机架;2-电机i;3-输送筒;4-电机ii;5-电机iii;6-转盘;7-成型模盘i;8-蜗轮;9-成型模盘ii;10-蜗杆;11-传动齿轮;12-不完全齿轮;13-挤压筒;14-升降柱;15-升降架;16-传动杆;17-存放筒;18-传动轴;19-锥齿轮i;20-锥齿轮ii;21-皮带轮机构;22-搅拌轴;23-搅拌杆;24-压板;25-调节转动架;26-成型孔;27-电机iv;28-绞龙。

具体实施方式

21.下面结合具体实施方式对本专利的技术方案作进一步详细地说明:

22.实施例1

23.请参阅图1-5,一种生产多种建筑材料的设备,包括机架1,机架1上固定有挤压筒13和存放筒17,存放筒17与挤压筒13之间连接有输送筒3,挤压筒13内竖直滑动安装有压板24,机架1上安装有用于驱动压板24相对挤压筒13竖直移动的冲压组件,

24.挤压筒13上转动安装有调节转动架25,调节转动架25上对称安装有成型模盘i7和成型模盘ii9,成型模盘ii9和成型模盘i7择一处于挤压筒13底部,挤压筒13上安装有用于驱动调节转动架25转动的调节组件,成型模盘i7和成型模盘ii9上均开设有成型孔26,成型模盘i7上的成型孔26形状与成型模盘ii9的成型孔26形状不同。

25.在进行建筑材料的生产加工过程中,将建筑材料的原料注入到存放筒17内部,通过输送筒3将原料输送至挤压筒13内部,经过冲压组件带动压板24竖直往复运动,并在成型模盘i7或成型模盘ii9的作用下,实现将建筑材料压制成块状的建筑材料。

26.具体地,冲压组件包括由电机iii5驱动转动的转盘6,压板24上固定有与挤压筒13竖直滑动连接的升降柱14,升降柱14上安装有升降架15,升降架15上铰接有传动杆16,传动杆16远离升降架15的一端偏心铰接在转盘6上。

27.启动电机iii5后,电机iii5驱动转盘6旋转,转盘6通过传动杆16驱动升降架15带动升降柱14竖直往复运动,此时升降柱14驱动压板24在挤压筒13内往复运动,实现对进入到挤压筒13内的建筑材料的原料进行挤压,原料通过成型孔26实现成型。

28.其中,在输送筒3内转动安装有绞龙28,绞龙28的一端同轴固定有锥齿轮ii20,锥

齿轮ii20上啮合连接有由电机i2驱动旋转的锥齿轮i19。锥齿轮i19上同轴固定有传动轴18,存放筒17内转动安装有搅拌轴22,搅拌轴22与传动轴18通过皮带轮机构21传动连接,搅拌轴22侧壁固定有若干对搅拌杆23。

29.通过上述设置,

30.启动电机i2后,电机i2能驱动锥齿轮i19旋转,锥齿轮i19驱动与之啮合的锥齿轮ii20转动,此时锥齿轮ii20驱动绞龙28旋转,实现将存放筒17内部的建筑材料原料经过输送筒3输送至挤压筒13内,而与此同时,锥齿轮i19驱动传动轴18旋转,传动轴18通过皮带轮机构21驱动搅拌轴22转动,搅拌轴22带动搅拌杆23旋转,起到对存放筒17内原料的搅动混合效果,保证多组分原料的均匀化输送,提升建筑材料的成型效果。

31.实施例2

32.请参阅图1-5,在实施例1的基础上,另外,调节组件包括转动安装在挤压筒13上的蜗杆10,蜗杆10上啮合连接有蜗轮8,蜗轮8与调节转动架25中部固定连接。

33.调节组件还包括安装在挤压筒13上的电机iv27,电机iv27的输出轴驱动连接有不完全齿轮12,蜗杆10上同轴固定有与不完全齿轮12啮合适配的传动齿轮11。

34.通过上述设置,初始状态下,如图1所示,成型模盘i7处于挤压筒13底部,受压后的建筑材料的原料经过成型模盘i7上的成型孔26成型后排出,而通过电机iv27能驱动不完全齿轮12旋转,不完全齿轮12驱动传动齿轮11旋转,传动齿轮11带动蜗杆10转动,蜗杆10带动蜗轮8旋转,此时调节转动架25能实现转动,即实现将成型模盘ii9调节至挤压筒13底部,即从成型模盘ii9上的成型孔26能得到不同形状建筑材料,建筑材料的生产更为灵活多样。

35.综上所述,本发明通过设置的冲压组件能驱动压板24相对挤压筒13竖直往复运动,实现对挤压筒13内部的建筑材料原料进行自动、反复的挤压成型,而设置的搅拌轴22能驱动搅拌杆23旋转提升原料的混合程度,同时绞龙28能将存放筒17内部的原料进行输送,大大提升了建筑材料的成型加工效率。本发明通过成型模盘i7或成型模盘ii9上的成型孔26进行出料和对建筑材料的成型作用,而设置的调节组件能驱动调节转动架25旋转,实现将成型模盘i7或成型模盘ii9转动至挤压筒13底部,能生产出不同种形状的建筑材料,建筑材料的生产调节灵活度大大提升。

36.需要特别说明的是,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式,以上实施例仅表达了本技术方案的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1