一种齿轮表面处理用倒角加工装置及加工方法

1.本发明涉及一种加工装置,具体是一种齿轮表面处理用倒角加工装置及加工方法。

背景技术:

2.齿轮倒角机是能将齿轮的轮齿端部倒角倒圆的机床,该机床一般为半自动循环,工作台可进行不等量进给,这是生产齿轮变速箱和其他齿轮移换机构不可缺少的加工设备。在倒角加工过程中,由上下刀分别切削形成工件两倒角面,而在两倒角面交汇所形成的棱线处会残留毛刺,毛刺大小与工件材料及道具磨损程度密切相关,需要在装配之前进行毛刺去除,传统去毛刺方法通过手工锉削。机床使用两次循环加工,费事费力,增加成本,整个去毛刺环境影响加工人员的身心健康。

技术实现要素:

3.本发明的目的在于提供一种齿轮表面处理用倒角加工装置及加工方法,能够使毛刺去除的彻底,将毛刺进行收集,循环利用,保障去毛刺过程的安全环境,保护加工人员的身心健康。

4.本发明的目的可以通过以下技术方案实现:

5.一种齿轮表面处理用倒角加工装置,加工装置包括可收集毛刺的底座,所述底座的上方设有支撑件,支撑件上滑动设有用于处理倒角毛刺的打磨件,支撑件上设有用于驱动打磨件转动的第一驱动件,支撑件与底座之间设有调节件。

6.所述调节件用于调节打磨件高度,调节件用于驱动支撑件移动,支撑件的移动方向与打磨件的移动方向垂直分布,底座上滑动设有用于将齿轮倒角夹取的夹紧件,底座上设有用于驱动夹紧件居中滑动的第二驱动件。

7.进一步的,所述底座包括底板,底板上设有可拆卸的收集盒,收集盒在底板上滑动,底板的下方设有阵列分布的支柱,支柱上均设有方向轮。

8.所述收集盒的上方设有固定在底板上的过滤板,过滤板的两侧设有对称分布的滑轨,滑轨垂直分布设有位于过滤板两端的滑槽。

9.进一步的,所述支撑件包括u型支撑板,u型支撑板上滑动设有滑动块,u型支撑板与滑动块之间设有第一气缸,第一气缸的底座固定在u型支撑板上,第一气缸的输出轴与u型支撑板紧固连接。

10.进一步的,所述打磨件包括固定在滑动块上的l型支撑杆,l型支撑杆对称分布,l型支撑杆上固定有操作板,操作板上设有转动轨道和风扇。

11.所述风扇在操作板上转动,风扇上固定有第一齿轮,第一齿轮啮合设有第二齿轮,第二齿轮上固定有在转动轨道内转动的打磨头。

12.进一步的,所述第一驱动件包括固定在滑动块上的第一电机,第一电机的输出轴上固定有与第一齿轮紧固连接的第一连接杆。

13.进一步的,所述调节件包括阵列分布的支撑块,相邻支撑块之间均设有丝杆和对称分布的支撑轴,丝杆对称分布,丝杆分别位于过滤板两端,支撑轴与u型支撑板滑动连接。

14.所述丝杆固定有第二电机,支撑块的下方均设有第二气缸,第二气缸的底座固定在底板上,第二气缸的输出轴与支撑块紧固连接,第二电机通过丝杆与u型支撑板螺纹连接驱动支撑件移动位置。

15.进一步的,所述夹紧件包括对称分布的滑动板,滑动板位于滑槽内滑动,滑动板的一端转动设有转动轴,另一端固定有第二连接杆,转动轴上转动设有在滑轨内滑动的连接板,转动轴贯穿连接板固定有夹持块。

16.所述连接板上均固定有对称分布的清洁板,清洁板用于清理过滤板,第二连接杆上设有齿条,齿条对称分布,位于一端的滑动板上固定有第三电机,第三电机的输出轴与有转动轴紧固连接。

17.进一步的,所述第二驱动件包括固定在底板上第四电机,第四电机的输出轴固定有第三齿轮,第二驱动件通过第四电机驱动第三齿轮与齿条啮合,驱动滑动板居中滑动,夹持块将倒角夹紧。

18.进一步的,所述加工方法包括以下步骤:

19.步骤一:夹紧

20.通过第四电机驱动滑动板居中滑动,夹持块将待去毛刺的倒角进行夹紧,打磨件进行打磨,清洁板对过滤板进行防堵梳理,毛刺落入收集盒内,启动第三电机将倒角进行转动。

21.步骤二:调节方位

22.通过启动第二气缸,调节打磨件的高度,打磨件的打磨头对倒角进行打磨,启动第二电机调整打磨件在y轴上的位置,启动第一气缸使打磨件在x轴上进行调整位置。

23.步骤三:快速去毛刺

24.通过驱动第一电机驱动第一齿轮与第二齿轮啮合传动,风扇和打磨头同时运动,风扇将打磨头去除的毛刺向过滤板方向吹。

25.步骤四:收集

26.通过毛刺落入收集盒内,收集盒可拆卸,将毛刺进行收集。

27.本发明的有益效果:

28.1、本发明加工装置通过夹持块将待去毛刺的倒角进行夹紧,清洁板能够对过滤板进行防堵梳理,保障毛刺落入收集盒内,启动第三电机能够将倒角进行转动,能够更全面的打磨倒角;

29.2、本发明加工装置通过全方位调节方位,使风扇和打磨头同时运动,风扇能够将打磨头去除的毛刺向过滤板方向吹,能够保障去毛刺过程的安全环境,保护加工人员的身心健康。

附图说明

30.下面结合附图对本发明作进一步的说明。

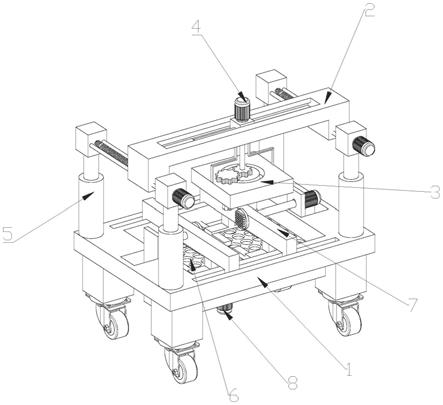

31.图1是本发明加工装置结构示意图;

32.图2是本发明加工装置部分结构示意图;

33.图3是本发明加工装置结构示意图;

34.图4是图3中的a处放大结构示意图;

35.图5是图3中的b处放大结构示意图;

36.图6是本发明加工装置结构示意图;

37.图7是图6中的c处放大结构示意图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.一种齿轮表面处理用倒角加工装置,加工装置包括可收集毛刺的底座1,如图1所示,底座1的上方设有支撑件2,支撑件2上滑动设有用于处理倒角毛刺的打磨件3,支撑件2上设有用于驱动打磨件3转动的第一驱动件4,支撑件2与底座1之间设有调节件5,调节件5用于调节打磨件3高度,调节件5用于驱动支撑件2移动,支撑件2的移动方向与打磨件3的移动方向垂直分布,底座1上滑动设有用于将齿轮倒角夹取的夹紧件7,底座1上设有用于驱动夹紧件7居中滑动的第二驱动件8。

40.底座1包括底板11,如图2所示,底板11上设有可拆卸的收集盒12,收集盒12在底板11上滑动,底板11的下方设有阵列分布的支柱,支柱上均设有方向轮13,收集盒12的上方设有固定在底板11上的过滤板14,过滤板14的两侧设有对称分布的滑轨15,滑轨15垂直分布设有位于过滤板14两端的滑槽16。

41.支撑件2包括u型支撑板21,u型支撑板21上滑动设有滑动块22,u型支撑板21与滑动块22之间设有第一气缸23,第一气缸23的底座固定在u型支撑板21上,第一气缸23的输出轴与u型支撑板21紧固连接。

42.打磨件3包括固定在滑动块22上的l型支撑杆31,如图2、图3和图4所示,l型支撑杆31对称分布,l型支撑杆31上固定有操作板32,操作板32上设有转动轨道33和风扇34,风扇34在操作板32上转动,风扇34上固定有第一齿轮35,第一齿轮35啮合设有第二齿轮36,第二齿轮36上固定有在转动轨道33内转动的打磨头37。

43.第一驱动件4包括固定在滑动块22上的第一电机41,第一电机41的输出轴上固定有与第一齿轮35紧固连接的第一连接杆42。

44.调节件5包括阵列分布的支撑块51,如图6所示,相邻支撑块51之间均设有丝杆52和对称分布的支撑轴53,丝杆52对称分布,丝杆52分别位于过滤板14两端,支撑轴53与u型支撑板21滑动连接,丝杆52固定有第二电机54,支撑块51的下方均设有第二气缸55,第二气缸55的底座固定在底板11上,第二气缸55的输出轴与支撑块51紧固连接,第二电机54通过丝杆52与u型支撑板21螺纹连接驱动支撑件2移动位置。

45.夹紧件7包括对称分布的滑动板71,如图5、图6和图7所示,滑动板71位于滑槽16内滑动,滑动板71的一端转动设有转动轴72,另一端固定有第二连接杆73,转动轴72上转动设有在滑轨15内滑动的连接板74,转动轴72贯穿连接板74固定有夹持块75,连接板74上均固定有对称分布的清洁板78,清洁板78用于清理过滤板14,第二连接杆73上设有齿条76,齿条

76对称分布,位于一端的滑动板71上固定有第三电机77,第三电机77的输出轴与有转动轴72紧固连接。

46.第二驱动件8包括固定在底板11上第四电机81,第四电机81的输出轴固定有第三齿轮82,第二驱动件8通过第四电机81驱动第三齿轮82与齿条76啮合,能够驱动滑动板71居中滑动,使夹持块75将倒角夹紧。

47.一种齿轮表面处理用倒角加工装置的加工方法,加工方法包括以下步骤:

48.步骤一:夹紧

49.通过第四电机81驱动滑动板71同时居中滑动,使夹持块75能够将待去毛刺的倒角进行夹紧,便于打磨件3进行打磨,清洁板78能够对过滤板14进行防堵梳理,保障毛刺落入收集盒12内,提高打磨环境卫生,同时启动第三电机77能够将倒角进行转动,能够更全面的打磨倒角。

50.步骤二:调节方位

51.通过启动第二气缸55,能够调节打磨件3的高度,使打磨件3的打磨头37对倒角进行打磨,启动第二电机54调整打磨件3在y轴上的位置,启动第一气缸23使打磨件3在x轴上进行调整位置,能够使毛刺去除的彻底。

52.步骤三:快速去毛刺

53.通过驱动第一电机41驱动第一齿轮35与第二齿轮36啮合传动,使风扇34和打磨头37同时运动,风扇34能够将打磨头37去除的毛刺向过滤板14方向吹,能够保障去毛刺过程的安全环境,保护加工人员的身心健康。

54.步骤四:收集

55.通过毛刺落入收集盒12内,收集盒12能够拆卸,可将毛刺进行收集,循环利用。

56.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

57.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1