一种TC4钛合金金属粉芯药芯焊带及其制备方法与流程

一种tc4钛合金金属粉芯药芯焊带及其制备方法

技术领域

1.本发明属于焊接材料制备技术领域,具体涉及一种tc4钛合金金属粉芯药芯焊带及其制备方法。

背景技术:

2.钛合金具有密度小、比强度高、比刚度大、耐热耐腐蚀性能好、可加工性好等优点,是一种综合性能优异的结构金属材料,在航空航天、武器装备、核电设备等领域获得了大量的应用,因此受到广泛的重视。特别是在核潜艇及深潜器等领域,钛合金由于具有无磁性、质轻等特性而获得备受青睐。

3.钛合金壳体是核潜艇及深潜器的关键技术部件,在设备服役应用过程中,由于长期接触海水腐蚀性较强的介质,并受到海水的冲刷,钛合金壳体表面会受到腐蚀与磨损形成锈迹、蚀坑及裂痕等,会对核潜艇的安全、稳定运行造成一定程度的威胁,往往需要进行钛合金表面堆焊熔覆修复,以保证后期运行的安全可靠。从而对钛合金壳体修复层的强度、塑韧性、耐磨性和耐腐蚀性也提出了更高的要求。

4.在常规的堆焊熔覆修复方法中,带极埋弧堆焊后的堆焊层稀释率低、与基材的结合强度好、熔覆效率高,广泛应用于钛合金表面的堆焊熔覆修复中。而截至目前,常用的钛合金带极埋弧堆焊应用的钛带为实心焊带,其成分由钛合金生产厂家的钛合金母材成分决定,而且钛合金价格较为高昂,生产成本较高,很难调整其合金体系,这无疑限制了通过合金成分调控来优化堆焊层熔覆金属的组织性能的途径,而仅能依靠配套使用的焊剂进行成分调控,这又增加了生产成本,降低了生产效率,也增加了冶金调控的难度。

技术实现要素:

5.本发明的目的是为了解决现有钛合金带极埋弧堆焊用钛合金实心焊带成分不易调控以及堆焊熔覆层难以满足强度、塑性、韧性、耐磨性和耐腐蚀性等综合性能指标的技术问题,而提供一种tc4钛合金金属粉芯药芯焊带及其制备方法。

6.本发明的一种tc4钛合金金属粉芯药芯焊带由ti-9mo-3nb-3v钛合金外皮和填充在其中金属粉芯组成;所述金属粉芯按质量分数由钒粉:5%~7%、铝粉:12%~17%、钼粉:3%~5%、铁粉:3%~5%、硅粉:1%~3%、镍粉:5%~8%和余量钛粉混合而成。

7.进一步限定,所述铝粉、钛粉的颗粒度为80目~120目,所述钒粉、钼粉、铁粉的颗粒度为80目~200目,所述硅粉、镍粉的颗粒度为60目~100目。

8.进一步限定,所述ti-9mo-3nb-3v钛合金外皮中元素组成及各元素质量含量为:mo:8.5%~9.2%、nb:2.8%~3.2%、v:2.6%~3.1%、al:3.60%~4.05%、h≤0.010%、o≤0.020%、n≤0.020%,余量为ti。

9.进一步限定,所述ti-9mo-3nb-3v外皮厚度为0.40mm~0.50mm。

10.进一步限定,所述tc4钛合金金属粉芯药芯焊带中金属粉芯的填充率为25%~28%。

11.进一步限定,所述tc4钛合金金属粉芯药芯焊带施焊后堆焊层熔敷金属化学成分及质量含量为:v:3.65%~3.90%、al:6.63%~6.90%、mo:7.69%~8.10%、fe:0.96%~1.10%、nb:2.32%~2.50%、si:0.48%~0.60%、ni:1.68%~1.90%、h≤0.010%、o≤0.020%、n≤0.020%,余量为ti。

12.本发明的一种tc4钛合金金属粉芯药芯焊带的制备方法按以下步骤进行:

13.步骤1:清洗ti-9mo-3nb-3v钛合金外皮;

14.步骤2:按比例将钒粉、铝粉、钼粉、铁粉、硅粉、镍粉和钛粉在氩气气氛下球磨混合2h~3h,并烘干30min~50min,得到金属粉芯;

15.步骤3:将步骤1清洗后的ti-9mo-3nb-3v钛合金外皮进行弯折塑形,在弯折塑形过程中填入步骤2得到的金属粉芯,然后进行轧制,得到宽度为9mm~11mm,厚度为0.90mm~1.05mm的tc4钛合金金属粉芯药芯焊带。

16.进一步限定,步骤1清洗ti-9mo-3nb-3v钛合金外皮的具体过程为:先用naoh和丙酮的混合液对钛合金外皮进行清洗4min~5min,清洗完成后用清水冲洗,再用hf和hno3的混合水溶液超声清洗6min~8min,得到清洗后ti-9mo-3nb-3v钛合金外皮;其中所述naoh和丙酮的混合液中naoh的质量分数为10%~20%,所述hf和hno3的混合水溶液中hf的质量分数为4%~6%,hno3的质量分数为30%~40%。

17.进一步限定,步骤2中所述球磨的具体参数为:球料比为4:1,球磨时间为3.0h~4.0h,球磨转速为150r/min。

18.进一步限定,步骤2中所述氩气气氛的纯度为99.999%,氩气流量为10l/min。

19.本发明与现有技术相比具有的优点:

20.本发明提出一种钛合金金属粉芯药芯焊带,通过有益元素的添加、焊接过程中烧损元素的补充,并且不需要焊剂进行熔池保护和冶金调控,堆焊后无需清渣处理,大幅降低了生产成本并提高了生产效率,获得的堆焊熔覆层具有焊缝成形美观、强度高、塑韧性好、耐磨耐腐蚀性优点,具有广阔的应用前景,具体优点如下:

21.1)在金属粉芯药芯粉中加入钒粉可以稳定焊缝组织中的β相,细化室温组织中的焊缝晶粒,提高堆焊熔覆层的塑韧性,而v含量过高则会增加焊缝组织残余β含量,降低堆焊熔覆层的强度;加入的铝粉可以稳定焊缝组织中α相,增加焊缝的强度,而焊缝中的al超过7.0%则会增加产生晶界α

gb

相的风险,降低堆焊层的耐腐蚀性能。

22.2)加入钼粉可以提高焊缝的淬透性,mo同时也是钛合金中常用的β相稳定元素,在β型钛合金中可以无限固溶,其在对钛合金固溶强化的同时还能够保持钛合金的塑性,并能提高合金的耐腐蚀性能;此外,mo对tc4钛合金焊接接头起强化作用的另一个原因是mo与ti之间存在着原子直径、弹性模量以及原子价等方面的差异,因此,mo对焊接接头的强化作用较明显。而焊缝中过多含量的金属mo会使从β相中析出的α相过多,使得焊缝的硬度降低。

23.3)金属粉芯药芯粉中al粉的加入可与外皮中的nb共同作用于焊缝,从而使焊缝的相变温度降低,进而有利于焊缝中β相的生成及焊后残留,焊后残留的β相可以提高焊接接头的塑性和韧性。当焊缝中nb的含量超过2.55%,会有产生tinb析出相的风险,从而增加结晶裂纹的倾向。

24.4)加入铁粉有利于提高焊接接头的强度,fe也是β相的稳定强化元素,铁粉中的少量的的c会与ti结合:[c]+[ti]=tic

(s)

,形成的tic

(s)

对针状α'马氏体的生长不仅具有一定

的机械阻碍和阻断作用,而且当tic以颗粒状分散到钛合金焊缝中时,可在材料的滑动摩擦过程中作为硬质点支撑来提高耐磨性,降低摩擦系数。而过多含量的fe会在晶界位置出现tife金属间化合物,从而大幅降低焊接接头的强度和耐腐蚀性能。

[0025]

5)通过金属粉芯药芯粉中ni的有益添加及控制比例的合理,可以有效的提高腐蚀电位差,从而增加堆焊熔覆层的耐腐蚀性能,过多含量的ni会促进焊缝中魏氏组织的生长,而魏氏组织会降低焊缝的塑韧性,因此,焊缝中的ni需控制在2.0%以内。

[0026]

6)si具有强烈的脱氧作用,可以降低焊缝中o含量,提高堆焊熔覆层的耐腐蚀性能和塑韧性,而过多的si会诱发熔池金属在冷却过程中出现结晶裂纹的倾向。

[0027]

7)钛合金金属粉芯药芯焊带在生产过程中,不需要拉拔减径工序,因此省略了惰性气体保护或真空环境,大幅增加了药芯焊丝的生产效率并降低了生产成本。

附图说明

[0028]

图1为采用实施例1的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的宏观形貌图;

[0029]

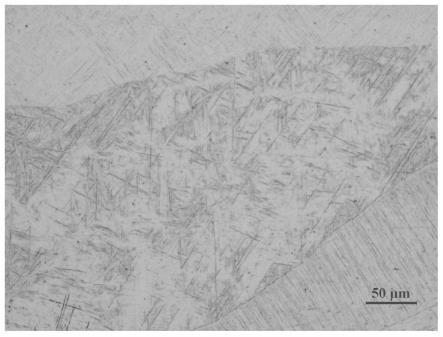

图2为采用实施例1的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的微观组织图;

[0030]

图3为采用实施例1的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆金属tem组织形貌;

[0031]

图4为采用对比例1的药芯焊带进行带极堆焊后熔覆层的微观组织图;

[0032]

图5为采用对比例1的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的宏观形貌图;

[0033]

图6为采用对比例2的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的宏观形貌图;

[0034]

图7为采用实施例2的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的宏观形貌图;

[0035]

图8为采用实施例2的tc4钛合金金属粉芯药芯焊带进行带极堆焊后熔覆层的微观组织图。

具体实施方式

[0036]

实施例1:本实施例的一种tc4钛合金金属粉芯药芯焊带由ti-9mo-3nb-3v钛合金外皮和填充在其中金属粉芯组成;所述金属粉芯按质量分数由钒粉:6%、铝粉:13%、钼粉:3%、铁粉:4%、硅粉:1.5%、镍粉:6%和余量钛粉混合而成,所述铝粉、钛粉的粒度为80目~120目,所述钒粉、钼粉、铁粉的粒度为80目~200目,所述硅粉、镍粉的粒度为60目~100目,所述ti-9mo-3nb-3v钛合金外皮中元素组成及各元素质量含量为:mo:8.5%、nb:3.0%、v:2.9%、al:3.7%、h≤0.010%、o≤0.020%、n≤0.020%,余量为ti,所述ti-9mo-3nb-3v外皮厚度为0.40mm,宽度为16mm,长度为100m,所述tc4钛合金金属粉芯药芯焊带中金属粉芯的填充率为26%;

[0037]

上述钛合金金属粉芯药芯焊带的制备方法按以下步骤进行:

[0038]

步骤1:先用20wt%的naoh和丙酮的混合液对钛合金外皮进行清洗4min,清洗完成

后用清水冲洗,再用5wt%的hf和35wt%的hno3的混合水溶液20khz和2w/cm2下超声清洗7min,得到清洗后ti-9mo-3nb-3v钛合金外皮;

[0039]

步骤2:按比例将钒粉、铝粉、钼粉、铁粉、硅粉、镍粉和钛粉在纯度为99.999%氩气气氛下球磨混合2h,并烘干30min,得到金属粉芯;球料比为4:1,球磨时间为3.0h,球磨转速为150r/min,氩气流量为10l/min;

[0040]

步骤3:将步骤1清洗后的ti-9mo-3nb-3v钛合金外皮进行弯折塑形,在弯折塑形过程中填入步骤2得到的金属粉芯,然后进行轧制,得到宽度为10mm,厚度为1.0mm的tc4钛合金金属粉芯药芯焊带。

[0041]

焊接试验:将实施例1的tc4钛合金金属粉芯药芯焊带采用带极堆焊送丝装置配合惰性保护气体保护装置进行焊接,焊接工艺参数如表1所示,堆焊层熔敷金属化学成分及质量含量为:v:3.85%、al:6.77%、mo:7.92%、fe:0.99%、nb:2.41%、si:0.50%、ni:1.75%、h:0.004%、o:0.008%、n:0.006%,余量为ti。堆焊熔覆层的宏观形貌见图1,微观组织见图2,tem组织形貌见图3。

[0042]

表1焊接工艺参数

[0043][0044]

实施例2:本实施例的一种tc4钛合金金属粉芯药芯焊带由ti-9mo-3nb-3v钛合金外皮和填充在其中金属粉芯组成;所述金属粉芯按质量分数由钒粉:7%、铝粉:17%、钼粉:5%、铁粉:5%、硅粉:3%、镍粉:8%和余量钛粉混合而成,所述铝粉、钛粉的颗粒度为80目~120目,所述钒粉、钼粉、铁粉的颗粒度为80目~200目,所述硅粉、镍粉的颗粒度为60目~100目,所述ti-9mo-3nb-3v钛合金外皮中元素组成及各元素质量含量为:mo:9%、nb:3.1%、v:3.1%、al:4.0%、h≤0.010%、o≤0.020%、n≤0.020%,余量为ti,所述ti-9mo-3nb-3v钛合金外皮厚度为0.50mm,宽度为18mm,长度为120m,所述tc4钛合金金属粉芯药芯焊带中金属粉芯的填充率为28%;

[0045]

上述钛合金金属粉芯药芯焊带的制备方法按以下步骤进行:

[0046]

步骤1:先用20wt%的naoh和丙酮的混合液对钛带进行清洗5min,清洗完成后用清水冲洗,再用6wt%的hf和38wt%的hno3的混合水溶液20khz和2w/cm2下超声清洗7min,得到清洗后ti-9mo-3nb-3v钛带;

[0047]

步骤2:按比例将钒粉、铝粉、钼粉、铁粉、硅粉、镍粉和钛粉在纯度为99.999%氩气气氛下球磨混合3h,并烘干45min,得到金属粉芯;球料比为4:1,球磨时间为4.0h,球磨转速为150r/min,氩气流量为10l/min;

[0048]

步骤3:将步骤1清洗后的ti-9mo-3nb-3v钛带进行卷筒塑形,在卷筒塑形过程中填入步骤2得到的金属粉芯,然后进行轧制,得到宽度为11mm,厚度为1.05mm的tc4钛合金金属粉芯药芯焊带。

[0049]

焊接试验:将实施例2的tc4钛合金金属粉芯药芯焊带采用带极堆焊送丝装置配合惰性保护气体保护装置进行焊接,焊接工艺参数如表2所示,堆焊层熔敷金属化学成分及质

量含量为:v:3.90%、al:6.83%、mo:7.99%、fe:1.06%、nb:2.39%、si:0.50%、ni:1.78%、h:0.003%、o:0.006%、n:0.006%,余量为ti。堆焊熔覆层的宏观形貌见图7,微观组织见图8。

[0050]

表2焊接工艺参数

[0051][0052]

从实施例1和2获得的堆焊熔覆层的宏观及微观形貌可以发现,焊缝成形美观,无气孔、裂纹、未熔合、氧化等缺陷,组织晶粒分布均匀,没有发现粗大的晶粒组织,含有一定比例的残余β相和tic颗粒。

[0053]

对比例1:本实施例与实施例1不同的是:金属粉芯中铝粉:19%、镍粉:9%,按表1焊接工艺参数施焊后堆焊层熔敷金属化学成分及质量含量为:al:7.25%、ni:2.25%。其他步骤及参数与实施例1相同。堆焊后熔覆层的微观组织图见图4,宏观形貌图见图5,可以看到,堆焊熔覆层中出现了气孔缺陷,同时在微观组织中发现了成束存在的魏氏组织与少量的晶界α

gb

相,因此会导致塑韧性、耐磨性及耐腐蚀性大幅下降。

[0054]

对比例2:本实施例与实施例1不同的是:金属粉芯按质量分数由钒粉:9%、铝粉:18%、钼粉:5%、铁粉:10%、硅粉:0.5%、镍粉:11%和余量钛粉混合而成,所述铝粉、钛粉的颗粒度为80目~120目,所述钒粉、钼粉、铁粉的颗粒度为80目~200目,所述硅粉、镍粉的颗粒度为60目~100目,按表1焊接工艺参数施焊后堆焊层熔敷金属化学成分及质量含量为:v:4.11%、al:7.20%、mo:8.95%、fe:1.13%、nb:2.41%、si:0.22%、ni:2.50%、h:0.004%、o:0.008%、n:0.006%,余量为ti。其他步骤及参数与实施例1相同。堆焊后熔覆层的宏观形貌图见图6。图6显示出明显的红黄色,这是由于si的含量较低,没有完全与材料的杂质元素o结合,而使得堆焊熔覆层脱氧性差,这会导致耐腐蚀性能下降。

[0055]

对采用实施例1-2以及对比例1-2的焊带施焊后堆焊熔覆层(41.50mm

×

8.06mm

×

5.00mm)的点腐蚀速率进行检测,结果见表3。

[0056]

对采用实施例1-2以及对比例1-2的焊带施焊后堆焊熔覆层(50.10mm

×

20.00mm

×

5.00mm)的磨损性能进行检测,结果见表4。

[0057]

表3采用不同焊带施焊后堆焊熔覆层点腐蚀速率测试结果

[0058][0059][0060]

表4采用不同焊带施焊后堆焊熔覆层磨损性能测试结果

[0061]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1