用于自动化管板焊接堵管技术验证的可拆卸取样装置与方法

1.本发明属于核电安全运行维修保障领域,具体涉及一种用于自动化管板焊接堵管技术验证的可拆卸取样装置与方法,属于自动化焊接堵管技术的适用性验证与焊接接头低成本高效取样技术。

背景技术:

2.蒸汽发生器是火电及核电系统中最关键的设备之一,相比于火力发电装备,核电领域中对蒸汽发生器的高安全可靠性要求比换热效率更为优先,选材规格更高,尺寸余量更大。在蒸汽发生器中,换热管是一回路压力边界的重要组成部分,是防止放射性裂变产物外泄的重要屏障,也是一回路系统最薄弱的环节。服役过程中,传热管长期在热冲击、振动磨损等环境中会产生机械的或化学的损伤。当换热管穿孔后将造成放射性冷却剂的外泄,造成严重的环境污染,对社会产生重大负面冲击。因此开发自动化焊接堵管技术从给水端和主蒸汽出口两端对破损传热管进行封堵,避免出现重大事故,因此高可靠性的自动化焊接堵管技术是对核电领域的重要安全保障。

3.自动化焊接堵管技术开发过程中,由于不能在核电站现场在实际应用的蒸汽发生器上进行技术的考核与破坏性取样,因此必须搭建与现场相近或者一致的模拟装置。然而核电领域的蒸汽发生器管板材料规格极高、核级材料的生产成本约为同成分非核级材料的10倍以上,整体管板的直径达到4000mm以上,厚度达到200mm以上,重量达10吨以上。1:1模拟装备的制造成本极高。进一步,完成自动化焊接堵管装备可达性、焊接性测试验证后,还需要通过机加工、火焰切割等破坏性的取样方法对焊接堵管部位进行取样,用于进行金相检验,水压、蠕变、疲劳、强度等力学性能测试以及氦气检漏等密封性测试,对焊接堵头的质量可靠性进行评价,从而得到最终的优化后的焊接堵管参数。除切割取样困难外,切割取样还会造成管板的破坏,采用火焰等高能束切割时还可能对焊接堵头的金相组织造成热影响,导致最终观察测试的堵头与实际焊接完的存在差异。因此,亟待既可满足与现场尺寸、位置特征一致,且焊接堵管部位与现场管板材质一致的,高灵活、高效率、低成本取样装置与方法。

技术实现要素:

4.针对核电领域自动化焊接堵管技术开发验证过程中对高灵活、高效率、低成本取样装置与方法的迫切需求,本发明的目的在于通过可拆卸的取样的策略旨在提供一种用于自动化管板焊接堵管技术验证的可拆卸取样装置与方法,本发明在利用低等级材料制造与现场尺寸、位置一致的管板的基础上,通过可拆卸局部管板与管孔实现焊接部位的材质与现场一致,克服了常规取样装置与方法的高成本、低效率缺点。

5.本发明是通过以下技术方案来实现:

6.一种用于自动化管板焊接堵管技术验证的可拆卸取样装置,该装置包括与高温气冷堆核电站现场蒸汽发生器管板的相对位置和尺寸一致的带管孔的管板1、与高温气冷堆

核电站现场蒸汽发生器入水端和主蒸汽出口端管板材质一致的可拆卸样件3、将可拆卸样件3固定于管板1上的装配孔位2与螺栓4;管板1用于考核自动化焊接堵管装备的焊接可达性,可拆卸样件3用于考核焊接堵头的金相与性能。

7.管板1的材质是碳钢或不锈钢材料,可拆卸样件3的材质为inconly800h镍基高温合金或2

1/4

cr1mo耐热钢材质。

8.可拆卸样件3包括包括管孔与局部管板,管孔为单孔或多孔,既能够对单孔堵管焊接可达性考核,也能够对相邻的多孔堵管焊接可达性考核。

9.管板1中留有一个或多个装配孔位2,装配孔位2位于管板中心或位于管板边缘位置,用于安装不同规格的可拆卸样件3。

10.管板的装配孔位2与可拆卸样件3通过螺纹与螺栓实现连接,连接后管板1与可拆卸样件3的封堵焊接面位于同一水平面。

11.装配孔位2具有沉孔特征,沉孔立面与管板面垂直;可拆卸样件3的截面外形为圆形、正多边或菱形,在不干涉管板上其他管孔的前提下实现与装配孔位2的连接。

12.可拆卸样件3焊接对侧为简单平面或设计为法兰外形,同时实现金相、探伤、疲劳、蠕变、气密性、水压测试项目。

13.所述的一种用于自动化管板焊接堵管技术验证的可拆卸取样装置的工作方法,该方法按照如下步骤实施:

14.第一步,根据测试需求,带管孔的管板1固定为水平方向、垂直方向或倾斜方向,用于模拟实际高温气冷堆核电系统中的蒸汽发生器入水端与主蒸汽出口端的相对位置;

15.第二步,将满足该次考核要求的特定形状的可拆卸样件3通过螺纹与螺栓4连接在带管孔的管板的对应装配孔位2中;

16.第三步,采用自动化焊接堵管装备对可拆卸样件3所在的单孔或多孔进行焊接堵管;

17.第四步,焊接完成后,拆卸螺栓4,将可拆卸样件3拆除,完成取样;重复上述过程能够满足不同需求的取样。

18.和现有技术相比较,本发明具备如下优点:

19.1)本发明能满足考核自动化堵管装置的可达性、焊接操作性,又在不破坏性取样的前提下实现了焊接位置材料与现场的一致性。

20.2)本发明可避免采用火焰等高能束切割时可能对焊接堵头的金相组织造成热影响,导致最终观察测试的堵头与实际焊接完的堵头存在差异的缺点。

21.3)本发明还可推广至其他具有大体积、高价值、复杂环境特征的自动化焊接技术开发取样领域。

附图说明

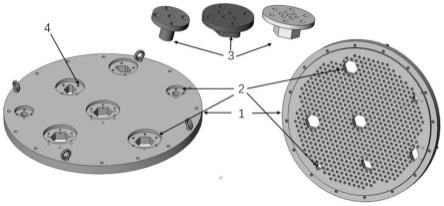

22.图1为一种用于自动化管板焊接堵管技术验证的可拆卸取样装置示意图。

23.图2a、图2b和图2c分别为圆形单孔可拆卸样件的上方斜视、下方斜视和俯视示意图。

24.图3a、图3b和图3c分别为菱形四孔可拆卸样件的侧视、下方斜视和俯视示意图。

25.图4a、图4b和图4c分别为正六边形七孔可拆卸样件的侧视、下方斜视和俯视示意

图。

具体实施方式

26.下面结合具体的实施例与附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

27.如图1所示,本发明实现低成本高效取样的一种用于自动化管板焊接堵管技术验证的可拆卸取样装置,该装置包括与高温气冷堆核电站现场蒸汽发生器管板的相对位置和尺寸一致的带管孔的管板1、与高温气冷堆核电站现场蒸汽发生器入水端和主蒸汽出口端管板材质一致的可拆卸样件3、将可拆卸样件3固定于管板1上的装配孔位2与螺栓4;管板1用于考核自动化焊接堵管装备的焊接可达性,可拆卸样件3用于考核焊接堵头的金相与性能。图1左边为管板正面,右边为管板反面。

28.优选的,管板1的材质是碳钢或不锈钢材料,可拆卸样件3的材质为inconly 800h镍基高温合金或2

1/4

cr1mo耐热钢材质。

29.优选的,可拆卸样件3包括管孔与局部管板,管孔可以使单孔,也可以是多孔,既可以对单孔堵管焊接可达性考核,也可以对相邻的多孔堵管焊接可达性考核。如图2a、图2b和图2c所示为单孔,如图3a、图3b和图3c所示为四孔,如图4a、图4b和图4c所示为七孔。

30.优选的,管板1中可留有一个或多个装配孔位2,装配孔位2可以位于管板中心,也可以位于管板边缘等其他位置,用于安装不同规格的可拆卸样件3。

31.优选的,管板的装配孔位2与可拆卸样件3通过螺纹与螺栓实现连接,连接后管板1与可拆卸样件3的封堵焊接面位于同一水平面。

32.优选的,装配孔位2具有沉孔特征,沉孔立面与管板面垂直;可拆卸样件3的截面外形可以为圆形、正多边形或菱形,在不干涉管板上其他管孔的前提下实现与装配孔位2的连接。如图2a、图2b和图2c所示截面外形为圆形,如图3a、图3b和图3c所示截面外形为菱形,如图4a、图4b和图4c所示截面外形为正六边形。

33.优选的,可拆卸样件3焊接对侧为简单平面或设计为法兰外形,同时实现金相、探伤、疲劳、蠕变、气密性、水压测试项目。

34.本发明所述的一种用于自动化管板焊接堵管技术验证的可拆卸取样装置的工作方法,该方法按照如下步骤实施:

35.第一步,根据测试需求,带管孔的管板1固定为水平方向、垂直方向或倾斜方向,用于模拟实际高温气冷堆核电系统中的蒸汽发生器入水端与主蒸汽出口端的相对位置;

36.第二步,将满足该次考核要求的特定形状的可拆卸样件3通过螺纹与螺栓4连接在带管孔的管板的对应装配孔位2中;

37.第三步,采用自动化焊接堵管装备对可拆卸样件3所在的单孔或多孔进行焊接堵管;

38.第四步,焊接完成后,拆卸螺栓4,将可拆卸样件3拆除,完成取样;重复上述过程能够满足不同需求的取样。

39.本发明装置与方法既能满足考核自动化堵管装置的可达性、焊接操作性,又在不破坏性取样的前提下实现了焊接位置材料与现场的一致性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1