一种基于焊缝识别的塔脚工件自动焊接系统及方法

1.本发明属于机器人自动焊接领域,尤其是涉及一种基于焊缝识别的塔脚工件自动焊接系统及方法。

背景技术:

2.电力角钢塔是输电用的塔状建筑物,属空间桁架结构。电力角钢塔的塔脚为钢板焊接件,一般需根据地形、角钢塔结构等因素个性化定制。塔脚的生产过程为:1)个性化设计塔脚外形尺寸;2)按图纸切割钢板,完成钢板下料;3)按图纸人工点焊钢板,实现钢板与钢板间的初步连接;4)整体弧焊,完成塔脚工件全部焊缝的焊接作业。目前,塔脚工件的下料工序(钢板切割)已完全实现自动化,但塔脚规格多样,难以编制统一机器人焊接程序,均需人工手动焊接完成。

3.目前,常用的机器人编程方式为示教编程和离线编程。如公开号为cn108340100a的中国专利文献公开了一种可提高焊接机器人示教编程精度的定位工具及焊枪,所述的定位工具为长度固定且安装在示教编程用焊枪前端的导电嘴座上的圆锥型探针组成,其中,示教编程时,圆锥形探针与喷嘴、导电嘴座、气体分流器等通过螺纹配合安装在焊枪上,并用于抵住工件定位。公开号为cn106003066ad的中国专利文献公开了一种机器人控制系统,其通过离线编程系统生成机器人系统的焊接示教程序,其中通过排序单元对于各组夹具的角度进行排序后,基于该排序进行各组夹具的焊接路径,从而在相邻的两次机器人角度变化中,仅需要使机器人变化较小的角度,从而减小了机器人角度的调节。

4.然而,上述这两种编程方式仅适用于特定规格产品,产品换型后均需重新编程,并不适用于个性化定制的塔脚工件。因此,搭载焊缝识别技术的自动焊接设备是实现塔脚自动焊接必要条件。当前焊缝识别方法多为在工件上方或机器人末端关节设置相机,通过获取工件的平面图像获取焊缝信息。然而,此类方法多用于平面工件,并不适用于结构复杂的立体塔脚工件。

5.可见,目前塔脚焊接加工方法存在以下几点局限性:1)产品尺寸个性化定制,塔脚焊接过程仍依靠人工手动焊接,工人劳动强度大,整体生产率低下;2)焊缝自动识别技术仍有待发展,无法解决小批量多品种的立体工件焊缝识别问题;3)塔脚焊接工作环境恶劣,焊接过程中产生的废气、尘屑等严重危害焊接工人的身体健康。

技术实现要素:

6.本发明提供了一种基于焊缝识别的塔脚工件自动焊接系统,可以提取焊接工件焊接部位的所有焊缝三维坐标信息,直接指导焊接机器人的焊接路径规划,能提高塔脚工件的焊接效率和焊接精度,对不同规格的塔脚工件具有通用性。

7.一种基于焊缝识别的塔脚工件自动焊接系统,包括相互配合的上位机、机器人控制柜、焊接机器人、二轴变位机和三维结构光相机;

8.所述的机器人控制柜用于控制焊接机器人的焊接过程和二轴变位机的运动;所述

的二轴变位机用于固定焊接工件,并调整焊接工件的角度;所述的三维结构光相机用于拍摄焊接工件的表面点云信息;所述的上位机用于接收三维结构光相机拍摄的工件表面点云信息,进行点云拼接和工件表面重建,完成焊缝提取和焊接机器人的焊接路径规划。

9.进一步地,所述的二轴变位机上设有用于固定焊接工件的夹具。

10.进一步地,所述的三维结构光相机通过铰链固定在扫描架上,所述三维结构光相机的高度和角度通过调节铰链的位置进行调整。

11.本发明还提供了一种基于焊缝识别的塔脚工件自动焊接方法,使用上述塔脚工件自动焊接系统,包括以下步骤:

12.(1)标定焊接机器人的基座坐标系到二轴变位机的基座坐标系的位姿变换矩阵t

r,m

,标定焊接机器人的基座坐标系到三维结构光相机的相机坐标系的位姿变换矩阵t

r,c

,根据标定信息确定二轴变位机到三维结构光相机的位姿变换矩阵

13.(2)通过三维结构光相机拍摄初始位置的焊接工件,并将获取的工件表面点云上传到上位机中,随后机器人控制柜控制二轴变位机转动一个确定角度,三维结构光相机继续拍摄和上传,重复转动、拍摄和上传,直到相机获取到能够覆盖焊接工件全部表面的点云信息;

14.(3)在上位机中对三维结构光相机获取的每一帧焊接工件的表面点云进行点云预处理,分割出属于工件表面的点云;

15.(4)在上位机中对焊接工件的表面点云进行拼接和配准,最终重建焊接工件的全部表面点云信息;

16.(5)在上位机中使用焊缝识别算法对重建的焊接工件的点云数据进行处理,提取出焊接工件中的全部焊缝的三维点云坐标信息;

17.(6)根据提取出的全部焊缝的三维点云坐标信息在上位机中进行焊接路径规划,并将规划出的焊接路径参数发送给机器人控制柜,指导焊接机器人进行焊接。

18.步骤(3)中,所述的点云预处理具体为:对所有工件表面点云进行直通滤波去除工件表面以外的背景点云和噪声;对滤波后的所有工件表面点云进行下采样提高点云处理速度。

19.步骤(4)中,对焊接工件的表面点云进行拼接和配准时,根据二轴变位机到三维结构光相机的位姿变换矩阵t

m,c

以及二轴变位机对应的转动角度进行点云拼接和使用配准算法进行精配准。

20.步骤(5)中,所述的焊缝提取算法具体为:

21.对重建后的工件表面点云进行以下计算:计算工件表面点云每一点处的边缘强度i和强度i在x,y,z三个方向的分量i

x

,iy,iz;计算工件表面点云边缘强度的协方差矩阵h,计算协方差矩阵h的特征值,然后根据特征值计算工件点云的边缘响应函数r,根据边缘响应函数r的计算结果确定焊缝的位置坐标。

22.步骤(6)的具体过程为:

23.上位机根据提取的焊缝三维点云坐标信息进行焊接路径规划,生成焊接路径、轨迹参数和焊接工艺参数,完成规划后将规划信息发送给机器人控制柜,由机器人控制柜控制焊接机器人进行焊接。

24.与现有技术相比,本发明具有以下有益效果:

25.1、本发明能提高塔脚工件的焊接效率和焊接精度,对不同规格的塔脚工件具有通用性,解决了背景技术中的主要问题。

26.2、本发明在完成对工件点云的拼接和配准后能获取完整工件的表面点云信息,在不需要二维图像处理或工件的三维cad模型的情况下,即可对工件表面点云提取焊缝,获取的焊缝精度更高,获取方式也更简单。

27.3、本发明获取的焊缝属于焊接工件待焊接部位的所有焊缝三维坐标信息,根据焊缝三维坐标,结合焊接工件尺寸可以对焊接路径进一步优化,有利于指导焊接机器人的焊接路径规划,同时由于焊缝的三维坐标和相机与二轴变位机的相对位姿已知,在焊接中能够更方便调整焊接姿态,使焊接机器人更方便进行焊接。

附图说明

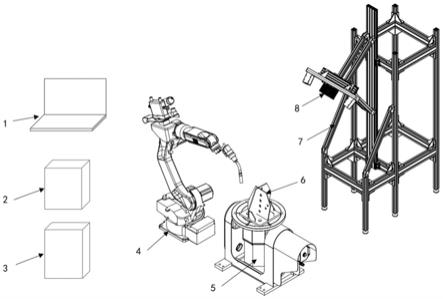

28.图1为本发明一种基于焊缝识别的塔脚工件自动焊接系统的整体结构示意图;

29.图2为本发明实施例提供的一种基于焊缝识别的塔脚工件自动焊接方法的流程图;

30.图3为本发明实施例提供的重建工件表面点云的算法流程图;

31.图4为本发明实施例提供的基于重建的工件表面点云提取焊缝的算法流程图;

32.图中:1.上位机;2.焊接电源;3.机器人控制柜;4.焊接机器人;5.二轴变位机;6.焊接工件;7.扫描架;8.三维结构光相机。

具体实施方式

33.下面结合附图和实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

34.如图1所示,一种基于焊缝识别的塔脚工件自动焊接系统,包括:上位机1、焊接电源2、机器人控制柜3、焊接机器人4、二轴变位机5、焊接工件6、扫描架7和三维结构光相机8。

35.上位机1用于接收三维结构光相机8拍摄的工件表面点云信息,进行点云拼接和工件表面重建,完成焊缝提取和焊接机器人4的焊接路径规划。焊接电源2为机器人控制柜3、焊接机器人4、二轴变位机5和三维结构光相机8提供电源。机器人控制柜3接收上位机1发送的焊接路径、轨迹参数和焊接工艺参数,控制焊接机器人4的焊接过程、二轴变位机5的机构运动。焊接工件6通过夹具固定在二轴变位机5上,能够随二轴变位机5的转动变换姿态。三维结构光相机8通过铰链连接在扫描架7上,相机的高度和角度能够通过调节铰链的位置进行调整。

36.塔脚工件的焊缝自动识别包括对焊接工件6的表面点云拼接和工件表面重建,对重建后的表面点云提取焊缝的三维坐标。焊接机器人4的基座坐标系与二轴变位机5的基座坐标系相对位置确定;焊接机器人4的基座坐标系与三维结构光相机8的相机坐标系相对位置确定。

37.如图2所示,一种基于焊缝识别的塔脚工件自动焊接方法,包括以下步骤:

38.步骤一、标定焊接机器人4的基座坐标系到二轴变位机5的基座坐标系的位姿变换矩阵t

r,m

,标定焊接机器人4的基座坐标系到三维结构光相机8的相机坐标系的位姿变换矩阵t

r,c

,根据标定信息确定二轴变位机5到三维结构光相机8的位姿变换矩阵

39.步骤二、三维结构光相机8拍摄初始位置的焊接工件6,并将获取的工件表面点云上传到上位机1中,随后机器人控制柜3控制二轴变位机5转动一个确定角度,三维结构光相机8继续拍摄和上传,重复转动、拍摄和上传,直到相机获取到能够覆盖焊接工件6全部表面的点云信息。

40.步骤三、在上位机1中对三维结构光相机8获取的每一帧焊接工件6的表面点云进行点云预处理,分割出属于工件表面的点云。在上位机1中按照二轴变位机5每次转动带来的位姿变化和标定信息对焊接工件6的表面点云进行拼接和配准,最终重建出焊接工件6的全部表面点云信息。

41.如图3所示,预处理过程具体为:对保存的所有工件表面点云进行直通滤波去除工件表面以外的背景点云和噪声;对滤波后的所有工件表面点云进行下采样提高点云处理速度。

42.拼接和配准具体为:根据二轴变位机5基座坐标系和三维结构光相机8的相机坐标系之间的位姿变换矩阵t

m,c

以及二轴变位机5对应的转动角度进行点云拼接和使用配准算法进行精配准。

43.步骤五、在上位机1中使用焊缝识别算法对重建的焊接工件的点云数据进行处理,提取出焊接工件中的全部焊缝的三维点云坐标信息。

44.如图4所示,焊缝提取算法具体为:对重建后的工件表面点云进行以下计算:计算工件表面点云每一点处的边缘强度i和强度i在x,y,z三个方向的分量i

x

,iy,iz;计算工件表面点云边缘强度的协方差矩阵h,计算协方差矩阵h的特征值,然后根据特征值计算工件点云的边缘响应函数r,根据边缘响应函数r的计算结果确定焊缝的位置坐标。

45.步骤六、根据提取出的全部焊缝的三维点云坐标信息在上位机1中进行焊接路径规划,并将规划出的焊接路径参数发送给机器人控制柜3,指导焊接机器人4进行焊接。

46.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1