一种高端装备系统用极薄无缝管的制造方法与流程

1.本发明属于高端装备和新型能源系统用关键材料加工技术领域,特别是设计一种高端装备系统用极薄无缝管的制造方法。

背景技术:

2.随着科学技术的发展,各类装备设计在追求性能先进性的同时,在尺寸方面也提出了更为严苛的要求,特别是在航空航天以及新型核能系统为代表的高端装备领域,更是如此。航空航天领域,因其工况环境的特殊性和对材料重量的敏感性,必然追求小型化、轻质化和高精度。另一方面,随着核能系统的应用愈加广泛,不仅局限于民用大型电站发电,还应用于对能源系统要求更苛刻的各类特殊领域中,需要追求高效、小型化、轻量化设计,对其核心部件的关键材料也提出了特殊要求,包括抗腐蚀能力、耐高温辐射环境等。因此,对于以上高端装备系统用无缝管,在满足性能要求的前提下,规格设计上要求突破常规,超薄管、极薄管的需求已愈发迫切。

3.由于使用环境的特殊性,要求管材具备较高的高温强度,常规提高强度的方式是增加c、n元素含量,但c元素含量过高,腐蚀性能将下降,需要同步提高ti等元素。c、ti、n元素含量同步提高,碳氮化钛等夹杂物产生的可能性会增加,以上夹杂物的含量过高,对极薄管而言,有使用风险。因此对于元素、夹杂物含量的控制是一个综合性难点,需要严格控制,找到平衡点。

4.常用的冷轧无缝精密管外径壁厚比值在5~20之间;外径壁厚比超过20的,称之为薄壁管,冷轧成型工艺需要特殊控制;外径壁厚比超过40的称为超薄管,冷轧成型难度更大;外径壁厚比超过60倍的冷轧无缝管国内外已鲜有报道。本方法涉及的一种高端装备系统用极薄无缝管外径壁厚比达到了80~150倍,且壁厚绝对值仅0.10至0.35mm。通常,类似规格的管材均采用超薄钢带焊接成型,而不会选择冷轧无缝成型技术。但由于本产品为一种高端装备系统用管,其使用工况特殊,通常不允许管材中间存在焊缝,只能使用冷轧无缝管,而目前国内尚无此类成熟技术。

5.高端装备系统用无缝管,精度要求高。外径、壁厚允许公差仅为

±

0.01mm,直线度要求≤0.05mm/全长,远高于常规无缝精密管外径、壁厚公差

±

0.1mm,直线度≤1mm/全长的要求。性能特殊,要求750℃高温下拉伸抗拉强度≥220mpa,屈服强度≥100mpa,远超现有奥氏体不锈钢管考核温度(350℃左右)。夹杂物含量要求严苛。

6.为实现该高端装备系统的轻量化设计,满足高精度要求,急需开发一种可以实现以上高精度、高性能要求下的极薄无缝冷轧管及其制造技术。

技术实现要素:

7.本发明目的在于针对高端装备系统用无缝管,精度要求高,理化性能要求特殊的需要提供一种能够满足上述要求的高端装备系统用极薄无缝管的制造方法。

8.本发明为实现上述目的,采用如下技术方案:

一种高端装备系统用极薄无缝管的制造方法,其特征在于包括下述步骤:(1)将外径φ65~90mm的管坯经过多道次中间品冷轧后轧至外径φ25~38mm的半成品,每次冷轧后都经过中间品脱脂、清洁;(2)通过高精度多辊精轧机将步骤(1)中的半成品管精轧成外径φ20~35mm,壁厚0.10至0.35mm的成品直管;并进行内外脱脂,清洗;(3)通过纯氢保护热处理炉将步骤(2)中清洁干净的成品直管进行成品固溶热处理;(4)对步骤(3)中热处理后的成品直管进行低应力矫直;(5)成品直管通过内部承托,对外表面进行精抛光;(6)对经过精抛光的成品直管进行随动夹持,采用电加热方式对极薄管进行消应力热处理;(7)对步骤(6)中的成品直管进行定切、检验、内外表面清洁后完成极薄无缝管的制造。

9.其进一步特征在于:所述步骤(4)中采用压辊式矫直机,压辊压下量控制在ε=(0.02~0.05)ds,d为成品直管名义外径,s为成品名义壁厚值。由于成品直管壁厚很薄,在矫直过程中容易因为下压量过大造成管壁变形。根据来料的直线度情况及成品态管子尺寸情况,使用专用矫直机运用“弯曲矫直”和“失圆矫直”的原理对成品极薄管进行低应力矫直,按照上述特定公式,严格控制压下量,实现产品直线度≤0.05mm/全长的高精度要求。

10.进一步的:所述步骤(5)中内部承托采用张紧式内芯;所述张紧式内芯包括可以相对移动的外筒、内筒和多个与成品直管内壁形状相匹配的弧形支撑板;所述支撑板通过两根连接杆与所述内筒和外筒相连接,构成四连杆机构;两根所述连接杆一端分别枢轴连接在所述支撑板上,另一端分别枢轴连接在所述外筒和内筒上。抛光时,内筒和外筒相对移动,支撑板撑起,对成品直管内部进行支撑,防止钢管抛光时受力变形,旋转失圆。

11.进一步的:所述步骤(6)中采用随动夹持装置对成品直管两端进行夹持,所述随动夹持装置包括设置夹持在所述成品直管两端的夹持滑块,所述夹持滑块设置在底部导轨上,可沿着成品直管轴向移动。采用电加热方式对极薄管进行消应力热处理,去除矫直、抛光工序对管材壁厚方向的残余应力,进一步提高管材抗腐蚀性能,并固化外形。针对极薄管特点,通过随动夹持装置实现加热两极的随动夹持,即确保了加热过程管材直线度的稳定,又避免了夹持不稳产生电流击穿。

12.优选的:所述步骤(1)中每道次轧制的变形量在60%~80%;每次冷轧后按保温温度1050℃~1100℃进行中间品热处理。

13.优选的:所述步骤(2)中轧制变形量为40%~50%。

14.优选的:所述步骤(3)中固溶热处理保温温度为1060℃~1120℃。

15.优选的:所述步骤(5)中精抛光砂纸限定为300~500目,控制去除量为0.005~0.010mm。提高表面质量的同时,进一步优化圆度。

16.优选的:其特征在于:所述步骤(6)中采用高精度的通规,止规,环规进行最终检验。由于极薄无缝管尺寸精度要求高,常规测量方式只可测量端部尺寸,而使用通规,止规,环规能更直观判定管子是否合格,在降低测量难度的同时极大的提高了生产效率。

17.优选的:所述步骤(7)中成品直管外表面清洁方式为,逐支用蘸有丙酮或酒精的棉

布擦拭合金管外表面,直至外表面无油污和异物所造成的的色斑,最后用干燥的白色棉布擦拭干净;内表面清洁方式为逐支用蘸有丙酮或酒精白色羊毛毡塞用压缩空气吹入管孔内进行清洁,直至清理后的羊毛毡塞表面无油污和异物所造成的色斑,最后用干燥的羊毛毡塞或白色棉布擦干。

18.本发明针对极薄管的特性,通过多道次大变形量中间品冷轧、脱脂、热处理,可以将管坯的组织和壁厚的不均匀性进行充分纠正,确保待成品冷轧的直管尺寸均匀,性能一致。矫直过程严格控制压下量,在保证产品不变形的情况下,实现直线度高精度要求。使用高精度抛光机,并辅以支撑工装在极薄无缝管内部进行支撑,防止抛光过程旋转失圆。设计随动装置实现加热两极的随动夹持,确保了加热过程管材直线度的稳定,又避免了夹持不稳产生电流击穿。采用本发明方法制成的极薄管外径壁厚比为80~150倍,外径范围φ20~35mm,壁厚范围0.10~0.35mm,外径、壁厚公差为

±

0.01mm,直线度≤0.05mm/全长。且能实现奥氏体不锈钢在750℃高温下拉伸抗拉强度≥220mpa,屈服强度≥100mpa的性能要求。

附图说明

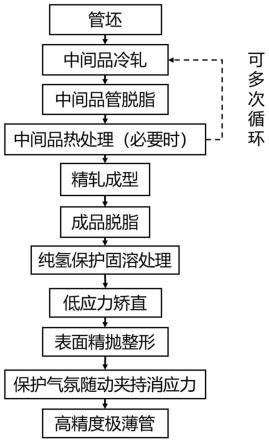

19.图 1 为本发明方法流程示意图。

20.图 2 为本发明矫直过程原理图。

21.图 3 为矫直过程压下量控制示意图。

22.图 4 a、图4b为张紧式内芯初始状态和使用状态侧视图。

23.图 5 为张紧式内芯初始状态和使用状态剖面对比图。

24.图 6 为消应力热处理随动夹持装置侧视图。

25.图 7 为消应力热处理随动夹持装置工作状态图。

具体实施方式

26.一种高端装备系统用极薄无缝管,其材质为奥氏体不锈钢,其主要控制元素的化学成分及质量百分比如下:c:0.07~0.12%,mn:1.8~2.0%,ti:5.5c~0.7%,n:0.008~0.012%,通过以上限定实现奥氏体不锈钢在750℃高温下拉伸抗拉强度≥220mpa,屈服强度≥100mpa的性能要求。外径壁厚比为80~150倍,外径范围φ20~35mm,壁厚范围0.10~0.35mm,外径、壁厚允许公差为

±

0.01mm,直线度≤0.05mm/全长。

27.如图1所示,一种高端装备系统用极薄无缝管的制造方法,包括下述步骤:(1)将外径φ65~90mm的管坯经过多道次中间品冷轧后轧至外径φ25~38mm的半成品,每道次轧制的变形量在60%~80%。每次冷轧后都经过中间品脱脂、清洁,按保温温度1050℃~1100℃进行中间品热处理(必要时)。

28.(2)通过高精度多辊精轧机将步骤(1)中的半成品管精轧成外径φ20~35mm,壁厚0.10至0.35mm的成品直管,轧制变形量为40%~50%。成品直管内、外径尺寸控制目标尺寸附加1

‰

d左右(d为公称外径)的负公差进行控制,为后续加工过程预留余量,从而确保最终产品尺寸精度要求和一致性。

29.(3)通过成品脱脂设备将步骤(2)中的成品直管进行内外脱脂,清洗,然后再将管子内外表面擦拭干净。

30.(4)使用纯氢保护输送带式热处理炉对步骤(3)中清洁干净的成品直管进行成品

固溶热处理,氢气纯度≥99.9%,同批管材同一时间段连续进行热处理,单排支数≤5支,确保最终成品管组织性能的一致性,成品热处理保温温度为1060℃~1120℃,保温时间为1~5min。同时为了保证成品管的表面质量,通过专用工装实现产品与传送网带之间非硬性接触。

31.(5)根据来料的直线度情况及成品态管子尺寸情况,对步骤(4)中热处理后的成品直管使用如图2所示的专用矫直机运用“弯曲矫直”和“失圆矫直”的原理对成品极薄管进行低应力矫直,按照特定公式ε=(0.02~0.05)ds,d为名义外径,s为名义壁厚值,严格控制压下量(如图3所示),实现产品直线度≤0.05mm/全长的高精度要求。

32.(6)使用高精度抛光机对步骤(5)中的成品直管进行外表面抛光,进一步提高表面质量。抛光时成品直管内部内部采用如图 4 a、图4b、图5所示的张紧式内芯承托。张紧式内芯包括可以相对移动的外筒1、内筒2和多个与成品直管内壁形状相匹配的弧形支撑板3。支撑板3通过两根连接杆5与内筒1和外筒2相连接,构成四连杆机构;两根连接杆5一端分别枢轴连接在支撑板3不同位置上,另一端分别枢轴连接在外筒1和内筒2上。如图5所示,抛光时,内筒2和外筒1相对移动,支撑板3撑起,对成品直管4内部管壁进行支撑,防止钢管抛光时受力变形,旋转失圆。精抛光砂纸限定为300~500目,控制去除量为0.005~0.010mm。提高表面质量的同时,进一步优化圆度。

33.(7)利用如图6、7所示的随动夹持装置对成品直管实现随动夹持,采用电加热方式对极薄管进行消应力热处理。随动夹持装置包括设置夹持在成品直管4两端的夹持滑块6,夹持滑块6设置在底部导轨7上,可沿着成品直管4轴向移动。采用电加热设备对极薄管进行消应力热处理,去除矫直、抛光工序对管材壁厚方向的残余应力,进一步提高管材抗腐蚀性能,并固化外形。即确保了加热过程管材直线度的稳定,又避免了夹持不稳产生电流击穿。

34.(8)通过数控线切割机辅以定位工装对步骤(7)中消应力热处理后的成品管进行最终定切。使用数控线切割机将抛光后的成品管进行定尺切管,使用定位工装即可保证其端面垂直度,又可确保其长度满足要求,方便批量操作提高了生产效率。

35.(9)通过设计的通规,止规,环规对步骤(8)中的成品管进行表面质量及尺寸检验。由于极薄无缝管尺寸精度要求高,常规测量方式只可测量端部尺寸,而使用通规,止规,环规能更直观判定管子是否合格,在降低测量难度的同时极大的提高了生产效率。

36.(10)外表面清洁:逐支用蘸有丙酮或酒精的棉布擦拭合金管外表面,直至外表面无油污和异物所造成的的色斑,最后用干燥的白色棉布擦拭干净。内表面清洁:逐支用蘸有丙酮或酒精白色羊毛毡塞用压缩空气吹入管孔内进行清洁,直至清理后的羊毛毡塞表面无油污和异物所造成的色斑,最后用干燥的羊毛毡塞或白色棉布擦干。

37.(11)通过防护工装对步骤(10)中清洁度合格后的成品管进行防护,然后装箱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1