管件环缝焊接装置的制作方法

1.本发明涉及管道加工设备技术领域,尤其涉及一种管件环缝焊接装置。

背景技术:

2.管件环缝焊接是焊接技术中常见的一种焊接。环缝通常分为内环缝和外环缝。目前市场上的环缝焊接机系统大部分针对外环缝进行焊接,其通常以管件内腔进行定位。但是对于部分管件,尤其是直径较大的管件,内外均需要焊接,以保证焊接后的强度,同时,管内管道内环缝多为人工焊接,其焊接质量得不到保证;对于管内焊接,不能对焊枪有效固定,对于异形件,如椭圆管件,常规设备不易定位。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种管件环缝焊接装置,设置可调节并贴合挂件内壁的内环定位机构,能够有效将焊枪设置在管件内部,保证焊接质量。

4.本发明的技术方案如下:

5.一种管件环缝焊接装置,包括底座,底座上设置驱动管件转动的动力机构;对应管件内壁设置有内环定位机构,内环定位机构包括间隔设置的若干抵接环,抵接环通过变径驱动机构进行径向移动;在相邻抵接环间滑动设置有适应变径后的弹性板机构,以适应抵接环移动后的直径变化;在内环定位机构中部转动设置有焊枪定位杆,焊枪定位杆包括焊枪连杆,以径向连接有焊枪;在焊枪定位杆上还连接有可在管件变径后保持竖直的贴合管件壁面的支持杆。

6.进一步的,动力机构包括设置在底座上的驱动辊,并在管件外侧对应的套接有外固定环,驱动辊摩擦驱动外固定环转动。

7.进一步的,外固定环周侧开设安装槽,并在安装槽内开设有径向固定螺孔,用于径向螺接螺杆夹持固定管件。

8.进一步的,外固定环还开设贯穿安装槽的轴向连接螺孔,用于连接轴向定位螺杆,相对的待焊接管件上的轴向连接螺孔的螺纹反向,以使管件能够相向贴合固定。

9.进一步的,所述变径驱动结构包括设置在轴心处的内固定柱,内固定柱周侧对应抵接环固定有连接柱,连接柱上开设朝外贯通的滑槽,滑槽内滑动设置有齿条,齿条顶部与抵接环内侧面固定连接,并在连接柱上安设有与齿条啮合的驱动齿轮,该驱动齿轮经由安设在连接柱上的电机驱动带动进行驱动。

10.进一步的,抵接环内部设置有弧形的滑道,所述弹性板机构则插设并可在滑道内适应性滑动。

11.进一步的,弹性板机构包括贴合设置的贴合弹性板和挤压弹性板,挤压弹性板对应的弧形半径大于贴合弹性板对应的弧形半径,并在二者间设置挤压的介质。

12.进一步的,在挤压弹性板外侧固定安装筒,并在安装筒内设置弹簧以抵靠贴合弹

性板内侧,

13.进一步的,滑道顶部向内侧变径设置。

14.进一步的,焊枪定位杆通过轴承连接在内固定柱端侧,且焊枪连杆和焊枪定位杆呈分叉设置。

15.进一步的,在焊枪连杆和焊枪定位杆上均安设有延杆轴向设置的电推杆,并在焊枪连杆端部的电推杆上连接有焊枪,焊枪定位杆端部的电推杆端部则连接有竖直向下的光滑撑杆。

16.本发明中的有益效果:设置可径向移动的抵接环,并在抵接环间滑动设置弹性板机构,可适应异形管件,如椭圆管件,同时,保持内环定位机构对管件内壁的贴合,保证焊接的稳定性,在抵接环伸缩变径时,可带动两弹性板形变;设置两组弯曲量不同的弹性板,且滑道顶部曲线朝向底部的曲线弯折,使得整个内环定位机构收缩变径后,可促使弹性板更好的弯折凸起。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

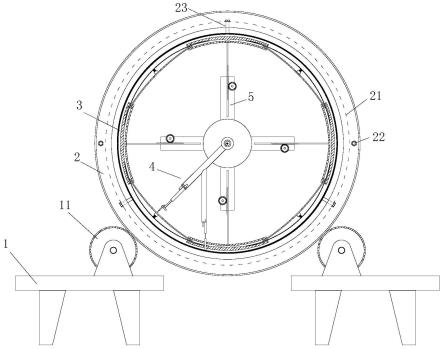

18.图1为本发明提出的管件环缝焊接装置的结构示意图;

19.图2为外固定环的结构示意图;

20.图3为内环定位机构的剖视结构示意图;

21.图4为图3中a处的局部放大图。

22.图中:1-底座;11-驱动辊;2-外固定环;21-安装槽;22-轴向连接螺孔;23-径向固定螺孔;3-内环定位机构;31-抵接环;311-滑道;32-贴合弹性板;33-挤压弹性板;34-安装筒;35-弹簧;36-内固定柱;4-焊枪定位杆;41-焊枪连杆;42-支撑杆;43-转动柱;5-连接柱;51-滑槽;52-齿条;53-驱动齿轮。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

25.参照图1,一种管件环缝焊接装置,包括底座1,待加工的管件对接后设置在底座1上,并在管件外侧套接外固定环2进行对接固定,底座1上设置有驱动辊11用于摩擦驱动外固定环2转动;对应管件内壁设置有内环定位机构3,内环定位机构3包括间隔设置的若干抵接环31,抵接环31通过变径驱动机构来驱动进行径向移动;在相邻抵接环31间滑动设置有适应变径后的弹性板机构,以适应抵接环31移动后的直径变化,可适应异形管件,如椭圆管件,同时,保持内环定位机构3对管件内壁的贴合,保证焊接的稳定性;

26.另外,在内环定位机构3中部相对转动设置有焊枪定位杆4,该焊枪定位杆4包括焊枪连杆41,以径向连接有焊枪;在焊枪定位杆4上还连接有可在管件变径后保持竖直的贴合

管件壁面的支持杆42。

27.具体的,

28.如图1和图2,外固定环2周侧开设安装槽21,并在安装槽21内开设有径向固定螺孔23,用于径向螺接螺杆夹持固定管件;外固定环2还开设贯穿安装槽21的轴向连接螺孔22,用于连接轴向定位螺杆,相对的待焊接管件上的轴向连接螺孔22的螺纹反向,使得管件能够相向贴合固定。

29.如图3和图4,所述变径驱动结构包括设置在轴心处的内固定柱36,内固定柱36周侧对应抵接环31固定有连接柱5,连接柱5上开设朝外贯通的滑槽51,滑槽51内滑动设置有齿条52,齿条52顶部与抵接环31内侧面固定连接,并在连接柱5上安设有与齿条52啮合的驱动齿轮53,该驱动齿轮经由安设在连接柱5上的电机驱动带动进行驱动(图中省略了电机相关结构)。

30.进一步参照图1、图3和图4,抵接环31内部设置有弧形的滑道311,所述弹性板机构则插设并可在滑道311内适应性滑动;为了保证弹性板机构能够更好的凸起形变,其包括贴合设置的贴合弹性板32和挤压弹性板33,挤压弹性板33对应的弧形半径大于贴合弹性板32对应的弧形半径,并在二者间设置挤压的介质,其材质可选择高弹钢板,本实施例中,在挤压弹性板33外侧固定安装筒34,并在安装筒34内设置弹簧35以抵靠贴合弹性板32内侧,在抵接环31伸缩变径时,可带动两弹性板形变。如为适应椭圆形管件,适应性的调节竖直方向的抵接环31收缩,弹性板适应性收缩,挤压弹性板33由于对应的半径更大,形变量更小,会挤压贴合弹性板32向外弯曲,贴合管件的内壁。

31.另外,考虑到为便于弹性板弯曲,滑道311顶部向内侧变径设置,即滑道311顶部曲线朝向底部的曲线弯折(顶部的曲线半径小于底部的曲线半径),使得整个内环定位机构3收缩变径后,可促使弹性板更好的弯折凸起。

32.如图1和图3,焊枪定位杆4通过轴承连接在内固定柱36端侧,且焊枪连杆41和焊枪定位杆42呈分叉设置,在焊枪连杆41和焊枪定位杆42上均安设有延杆轴向设置的电推杆,并在焊枪连杆41端部的电推杆上连接有焊枪,焊枪定位杆42端部的电推杆端部则连接有竖直向下的光滑撑杆,可通过调节电推杆来调节焊枪及撑杆伸出的距离,设置撑杆可在管件转动时,适应性伸缩撑杆,来保证焊枪的焊接位点的稳定性。

33.进行焊接工作时,将管件固定好后,径向调节内环定位机构3中的抵接环31位置,以适应管件内壁的尺寸和形状(略小于管件内腔尺寸),再进一步外调抵接环31,使得整体牢靠固定在待焊接位置的管件内,便于后续焊接。

34.本技术中,未详细说明的结构及连接关系均为现有技术,其结构及原理已为公知技术,在此不再赘述。

35.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1