一种激光锡焊焊接FPC软板的夹具的制作方法

一种激光锡焊焊接fpc软板的夹具

技术领域

1.本发明涉及激光焊接技术领域,尤其涉及一种激光锡焊焊接fpc软板的夹具。

背景技术:

2.fpc指柔性电路板,pcba是印制电路板组件,指装有元器件的印制电路板。在制备的pcba的过程中,可采用点胶机、电络铁或激光焊接机等装置来实现fpc以及box之间的焊接,焊接前都会用到治具进行装夹定位。

3.然而现有的夹具,大多采用夹板式的固定结构,实现对fpc以及box的定位、夹持功能,存在焊接前后拿取不便的问题。

技术实现要素:

4.有鉴于此,有必要提供一种激光锡焊焊接fpc软板的夹具,用以解决现有的夹具在对fpc以及box的定位、夹持时,存在焊接前后拿取不便的问题。

5.本发明提供一种激光锡焊焊接fpc软板的夹具,用以定位、夹持fpc和box,包括固定板以及转板;所述固定板上开设有与fpc相适配的第一限位槽以及与box相适配的第二限位槽,fpc可卡嵌设于所述第一限位槽中,box可卡嵌设于所述第二限位槽中,所述固定板上开设有与所述第一限位槽和/或所述第二限位槽相连通开口,所述第一限位槽和所述第二限位槽重叠形成一焊接区域;所述转板与所述固定板转动连接,所述转板的转动路径覆盖所述第一限位槽和/或所述第二限位槽,用以封闭至少部分所述第一限位槽和/或所述第二限位槽。

6.进一步的,所述固定板上的第一限位槽的形状和大小与fpc相适配。

7.进一步的,所述第一限位槽呈长条状,所述第一限位槽沿其长度方向的两侧的边沿处开设有坡口。

8.进一步的,所述固定板上第二限位槽的形状和大小与box相适配。

9.进一步的,所述固定板上固定连接有两个限位块以及一挡板,两个所述限位块分别所述第一限位槽的延伸方向的两侧,所述挡板设于所述限位块远离所述第一限位槽的一侧、且位于两个所述限位块之间,两个所述限位块与所述挡板形成所述第二限位槽。

10.进一步的,两个所述限位块的顶面向下凹陷形成两个所述开口,两个所述开口均与所述第二限位槽相连通。

11.进一步的,所述第一限位槽的水平高度低于所述第二限位槽的水平高度,用以形成沿竖直方向重叠的焊接区域。

12.进一步的,所述转板的转动平面垂直于所述第一限位槽的延伸方向设置,所述转板可转动至与所述第一限位槽的底面平行设置,且之间形成一夹持间隙,用以夹持fpc。

13.进一步的,所述转板与所述固定板之间可拆卸连接。

14.进一步的,所述转板的上固定连接有一磁铁,所述固定板上固定连接有铁块,所述磁铁的转动路径覆盖所述铁块。

15.与现有技术相比,通过设置的第一限位槽和第二限位槽,将fpc和box分别放置于第一限位槽和第二限位槽中,即可实现fpc和box的初步定位,放置方便,通过设置的所述固定板上开设有与所述第一限位槽和/或所述第二限位槽相连通开口,便于将内嵌于第一限位槽和第二限位槽中的fpc和box取出,通过设置转板与所述固定板转动连接,所述转板的转动路径覆盖所述第一限位槽和/或所述第二限位槽,便于固定位于第一限位槽和第二限位槽中的fpc和box,在保证实现对fpc以及box的定位、夹持功能,fpc和box在焊接前后均便于拿取,操作方便,提高焊接效率。

附图说明

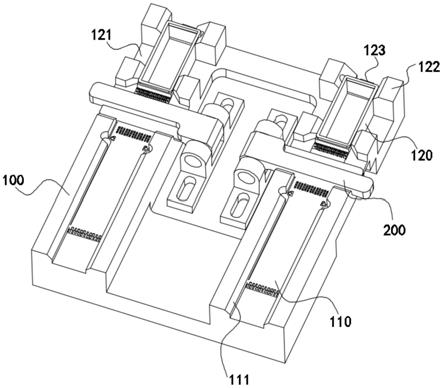

16.图1为本发明提供的一种激光锡焊焊接fpc软板的夹具本实施例中整体的结构示意图。

具体实施方式

17.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

18.如图1所示,本实施例中的一种激光锡焊焊接fpc软板的夹具,用以定位、夹持fpc和box,包括固定板100以及转板200;固定板100上开设有与fpc相适配的第一限位槽110以及与box相适配的第二限位槽120,fpc可卡嵌设于第一限位槽110中,box可卡嵌设于第二限位槽120中,固定板100上开设有与第一限位槽110和/或第二限位槽120相连通开口121,第一限位槽110和第二限位槽120重叠形成一焊接区域;转板200与固定板100转动连接,转板200的转动路径覆盖第一限位槽110和/或第二限位槽120,用以封闭至少部分第一限位槽110和/或第二限位槽120。

19.其中,通过设置的第一限位槽110和第二限位槽120,将fpc和box分别放置于第一限位槽110和第二限位槽120中,即可实现fpc和box的初步定位,放置方便,通过设置的固定板100上开设有与第一限位槽110和/或第二限位槽120相连通开口121,便于将内嵌于第一限位槽110和第二限位槽120中的fpc和box取出,通过设置转板200与固定板100转动连接,转板200的转动路径覆盖第一限位槽110和/或第二限位槽120,便于固定位于第一限位槽110和第二限位槽120中的fpc和box,在保证实现对fpc以及box的定位、夹持功能,fpc和box在焊接前后均便于拿取,操作方便,提高焊接效率。

20.本实施例中的固定板100提供整个夹具的支撑结构,在其上开设的第一限位槽110和第二限位槽120分别用于fpc和box的位置。

21.在一个优选的实施例中,固定板100上的第一限位槽110的形状和大小与fpc相适配。

22.由于fpc呈长版状,本实施例中的第一限位槽110呈长条状。为了便于将fpc导入至第一限位槽110中,第一限位槽110沿其长度方向的两侧的边沿处开设有坡口111。

23.当然,在其它优选的实施例中,第一限位槽110的长度和形状不受限制,只要与fpc的形状相适配即可。

24.在一个优选的实施例中,固定板100上第二限位槽120的形状和大小与box相适配。

25.本实施例中的固定板100上固定连接有两个限位块122以及一挡板123,两个限位

块122分别第一限位槽110的延伸方向的两侧,挡板123设于限位块122远离第一限位槽110的一侧、且位于两个限位块122之间,两个限位块122与挡板123形成第二限位槽120。

26.其中,两个限位块122的顶面向下凹陷形成两个开口121,两个开口121均与第二限位槽120相连通。可以理解的是,第二限位槽120以及开口121的形成过程也可以通过其他形式的结构来实现。

27.当然,在其它优选的实施例中,第一限位槽110的长度和形状不受限制,只要与fpc的形状相适配即可。

28.在一个优选的实施例中,第一限位槽110的水平高度低于第二限位槽120的水平高度,用以形成沿竖直方向重叠的焊接区域。其中,第一限位槽110是在固定板100的表面向内形成的,第二限位槽120是在固定板100的表面上通过限位块122以及挡板123形成,第一限位槽110和第二限位槽120之间直接形成了上述水平高度差。可以理解的是,第一限位槽110的深度应当与fpc的厚度相同。

29.本实施例中的转板200是用于将fpc和/或box固定在第一限位槽110和/或第二限位槽120中的结构。

30.在一个优选的实施例中,转板200的转动平面垂直于第一限位槽110的延伸方向设置,转板200可转动至与第一限位槽110的底面平行设置,且之间形成一夹持间隙,用以夹持fpc。

31.为了便于拿取fpc和/或box,在一个优选的实施例中,转板200与固定板100之间可拆卸连接。具体的,转板200的上固定连接有一磁铁,固定板100上固定连接有铁块,磁铁的转动路径覆盖铁块。

32.当然,在其它优选的实施例中,转板200转动至与固定板100接触时,也可以采用其他形式的结构实现与固定板100之间的连接,以连接稳定,拆卸方便为优。

33.与现有技术相比:通过设置的第一限位槽110和第二限位槽120,将fpc和box分别放置于第一限位槽110和第二限位槽120中,即可实现fpc和box的初步定位,放置方便,通过设置的固定板100上开设有与第一限位槽110和/或第二限位槽120相连通开口121,便于将内嵌于第一限位槽110和第二限位槽120中的fpc和box取出,通过设置转板200与固定板100转动连接,转板200的转动路径覆盖第一限位槽110和/或第二限位槽120,便于固定位于第一限位槽110和第二限位槽120中的fpc和box,在保证实现对fpc以及box的定位、夹持功能,fpc和box在焊接前后均便于拿取,操作方便,提高焊接效率。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1