一种轨道交通用高精度铝型材的挤压模具的制作方法

1.本发明涉及挤压装置技术领域,具体涉及一种轨道交通用高精度铝型材的挤压模具。

背景技术:

2.铝及其合金具有一系列优异的性能,在金属材料的应用中,铝材的应用仅次于钢材的应用,位居第二位,特别是在第二次世界大战之后,铝材的军事工业转向民用工业,进而进入人民生活的方方面面,成为发展国民经济与提高人民物质生活和文化生活水平的重要基础材料,社会需求量迅速增长,应用领域不断拓宽。

3.现有技术存在以下不足:现有的挤压模具由于进入挤压模具中的速度过快,导致被挤压的铝料在没有完全被压缩时就已经进入模具中挤压成型了,导致成品的强度均匀度下降,并且由于被挤压定型的铝材出模具时的速度较慢,导致模具外和模具内的铝材的温度不均,由于模具内的温度比空气中高很多,导致铝材容易由于自身重力在出口处产生轻微弯曲,精度下降。

4.因此,发明一种轨道交通用高精度铝型材的挤压模具很有必要。

技术实现要素:

5.为此,本发明提供一种轨道交通用高精度铝型材的挤压模具,通过设置了挤压杆和挤压装置与放料管内壁滑动连接,第二挤压块四周设置为斜面,挤压头的四周设置为斜面,挤压头四周斜面的角度与第二挤压块相同,若干组减速凸起的形状设置为圆形凸起状,挤压筒二和挤平仓的四周设置为斜面,挤压筒二和挤平仓斜面角度分别与第二挤压块和挤压模相同,高强度弹簧一端固定连接在压料筒一内壁,挤压筒一内壁上下左右四个面均安装有减速凸起,挤压筒一内壁上下左右四个面的减速凸起外表面均安装有抗氧化涂层,弧面尖端的端部为锐形,薄筒口的厚度仅为一毫米,挤压头的外表面和挤平仓内壁均为光滑表面,定位棱条的长和宽与定位槽的长和宽相同,若干组定位棱条可以与若干组定位槽内壁紧密插接,抗氧化涂层的材质设置为碳化钨涂层,减速凸起的材质设置为铍铜合金,以解决背景技术中的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种轨道交通用高精度铝型材的挤压模具,包括挤压模具本体、挤压装置和模具室,所述挤压模具本体底部安装有模具台,所述模具台左侧顶部安装有底座,所述底座右侧固定连接液压缸,所述液压缸输出端安装有挤压杆,所述挤压杆输出端固定连接挤压装置,所述挤压装置还包括挤压筒,所述挤压筒左端固定连接第一挤压块,所述第一挤压块左端安装有第二挤压块,所述第二挤压块外表面开设有定位槽,所述第二挤压块左端固定连接挤压头,所述底座左端安装有放料管,所述放料管左端固定连接安装座,所述安装座顶部安装有进料筒,所述进料筒左端固定连接模具室,所述模具室还包括进料室,所述进料室左端固定连接压料筒一,所述压料筒一左端安装有压料筒二,所述压料筒二左端固定连接出料筒,所述压料筒一内壁安装有挤压筒一,所

述挤压筒一内壁安装有减速凸起,所述减速凸起底部安装有高强度弹簧,所述挤压筒一左端固定连接挤压筒二,所述挤压筒二内壁安装有定位棱条,所述挤压筒二左端固定连接挤平仓,所述挤平仓左端固定连接出料筒,所述出料筒左端安装有薄筒口,所述出料筒内壁固定连接挤压模,所述挤压模右端安装有弧面尖端。

7.优选的,所述挤压杆和挤压装置设置在放料管内壁,所述挤压杆和挤压装置与放料管内壁滑动连接。

8.优选的,所述第二挤压块四周设置为斜面,所述定位槽的数量设置为若干组。

9.优选的,所述挤压头的四周设置为斜面,所述挤压头四周斜面的角度与第二挤压块相同。

10.优选的,所述减速凸起的数量设置为若干组,所述减速凸起的形状设置为圆形凸起状。

11.优选的,所述定位棱条的数量设置为若干组,所述挤压筒二和挤平仓的四周设置为斜面,所述挤压筒二和挤平仓斜面角度分别与第二挤压块和挤压模相同。

12.优选的,所述高强度弹簧一端固定连接在压料筒一内壁,所述挤压筒一内壁上下左右四个面均安装有减速凸起,所述挤压筒一内壁上下左右四个面的减速凸起外表面均安装有抗氧化涂层。

13.优选的,所述弧面尖端的端部为锐形,所述薄筒口的厚度仅为一毫米。

14.优选的,所述挤压头的外表面和挤平仓内壁均为光滑表面,所述定位棱条的长和宽与定位槽的长和宽相同,所述定位棱条可以与定位槽内壁紧密插接。

15.优选的,所述抗氧化涂层的材质设置为碳化钨涂层,所述减速凸起的材质设置为铍铜合金。

16.本发明的有益效果是:

17.1、通过将加热后的铝棒放入放料管内,随后启动液压缸,液压缸驱动挤压杆带动挤压装置向前推进,将加热后的铝棒推入进料筒内,随后随着挤压装置的继续推进,铝棒继续进入挤压筒一中,进入挤压筒一入口时,铝棒就开始压缩成方形,此时铝棒变成铝块,并进入挤压筒一内,再通过挤压筒一内壁的减速凸起进行减速,由于减速凸起为圆形凸起状,在铝块表面经过挤压筒一时,减速凸起受到铝棒挤压后,通过底部的高强度弹簧压缩,高强度弹簧的弹性会使减速凸起产生惰性,变得不易变平,铝块侧壁会受到减速凸起的影响导致摩擦力增大,使铝块缓慢进入,可以提高铝块被挤压的时间,使铝块充分受到挤压;

18.2、铝块通过挤压筒二时,定位棱条会挤入被挤压的铝块表面,被挤压后方形的铝块通过定位棱条进行引导铝块的运动方向,使被挤压的铝块可以更顺利的进入挤平仓内,不会发生偏移,同时当挤压装置的第二挤压块挤压至挤平仓内时,定位棱条会插入定位槽内,使挤压装置可以平稳前进,最后被挤压的铝块进入挤平仓内时,刚才被定位棱条压出的印子会在这里被压平,使铝块表面光滑;

19.3、铝块会进入压料筒时,首先接触到铝块的是弧面尖端,由于弧面尖端的尖端处为锐形,这可以使铝块在挤压时更快使挤压模嵌入铝块内,对铝块内进行压孔,防止铝块在上一阶段产生堆积,最后经过挤压模的挤压后,变成铝条,并通过出料筒进行出料,由于出料筒端部有厚度仅为一毫米的薄筒口,此时薄筒口由于本身较薄,挤压筒二和薄筒口被铝条进行热传导时,由于薄筒口本身厚度薄,就像越少的水更容易被水壶加热的道理,所以受

热传导速度更快,温度上升速度也会更快,使薄筒口本身的温度快速升高,在薄筒口的温度越接近铝块时,铝条表面与薄筒口内壁的接触面活性越强,铝条表面越软,摩擦力越小,铝块的挤出速度则会加快,防止铝材容易由于自身重力在出口处产生轻微弯曲,精度下降。

20.4、抗氧化涂层的材质设置为碳化钨涂层,减速凸起的材质设置为铍铜合金,减速凸起为薄薄一片的弹力片,材质设置为铍铜合金,铍铜合金具有高韧性、高疲劳极限、高耐磨性、抗耐高温和耐腐蚀性,在受到铝块挤压时会变得扁平,不在被挤压时则是一个圆形的凸起,碳化钨涂层具有抗氧化性、耐高温性和耐磨性强的优点,使减速凸起在经常被铝块挤压和摩擦的同时提高寿命。

附图说明

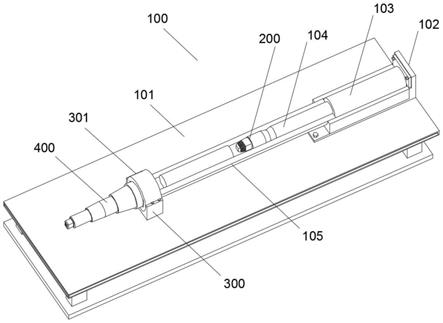

21.图1为本发明提供的挤压模具的本体结构示意图;

22.图2为本发明提供的挤压装置的结构示意图;

23.图3为本发明提供的安装座的结构示意图;

24.图4为本发明提供的安装座、压料筒一、压料筒二和出料筒的结构示意图;

25.图5为本发明提供的模具室和出料筒的半剖面图;

26.图6为本发明提供的模具室的部分剖面图;

27.图7为本发明提供的压料筒一和压料筒二的内部结构示意图;

28.图8为本发明提供的出料筒的结构示意图。

29.图中:挤压模具本体100、模具台101、底座102、液压缸103、挤压杆104、放料管105、挤压装置200、挤压筒201、第一挤压块202、第二挤压块203、定位槽204、挤压头205、安装座300、进料筒301、模具室400、进料室401、压料筒一402、压料筒二403、挤压模404、弧面尖端405、挤压筒一410、减速凸起411、抗氧化涂层412、高强度弹簧413、挤压筒二420、定位棱条421、出料筒430、薄筒口431、挤平仓440。

具体实施方式

30.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

31.参照附图1-8,本发明提供的一种轨道交通用高精度铝型材的挤压模具,为了实现上述目的,本发明提供如下技术方案:一种轨道交通用高精度铝型材的挤压模具,包括挤压模具本体100、挤压装置200和模具室400,挤压模具本体100底部安装有模具台101,模具台101左侧顶部安装有底座102,底座102右侧固定连接液压缸103,液压缸103输出端安装有挤压杆104,挤压杆104输出端固定连接挤压装置200,挤压装置200还包括挤压筒201,挤压筒201左端固定连接第一挤压块202,第一挤压块202左端安装有第二挤压块203,第二挤压块203外表面开设有定位槽204,第二挤压块203左端固定连接挤压头205,底座102左端安装有放料管105,放料管105左端固定连接安装座300,安装座300顶部安装有进料筒301,进料筒301左端固定连接模具室400,模具室400还包括进料室401,进料室401左端固定连接压料筒一402,压料筒一402左端安装有压料筒二403,压料筒二403左端固定连接出料筒430,压料筒一402内壁安装有挤压筒一410,挤压筒一410内壁安装有减速凸起411,减速凸起411底部安装有高强度弹簧413,挤压筒一410左端固定连接挤压筒二420,挤压筒二420内壁安装有

定位棱条421,挤压筒二420左端固定连接挤平仓440,挤平仓440左端固定连接出料筒430,出料筒430左端安装有薄筒口431,出料筒430内壁固定连接挤压模404,挤压模404右端安装有弧面尖端405。

32.进一步地,挤压杆104和挤压装置200设置在放料管105内壁,挤压杆104和挤压装置200与放料管105内壁滑动连接,第二挤压块203四周设置为斜面,定位槽204的数量设置为若干组,挤压头205的四周设置为斜面,挤压头205四周斜面的角度与第二挤压块203相同,减速凸起411的数量设置为若干组,减速凸起411的形状设置为圆形凸起状,定位棱条421的数量设置为若干组,挤压筒二420和挤平仓440的四周设置为斜面,挤压筒二420和挤平仓440斜面角度分别与第二挤压块203和挤压模404相同,高强度弹簧413一端固定连接在压料筒一402内壁,挤压筒一410内壁上下左右四个面均安装有减速凸起411,挤压筒一410内壁上下左右四个面的减速凸起411外表面均安装有抗氧化涂层412,弧面尖端405的端部为锐形,薄筒口431的厚度仅为一毫米,挤压头205的外表面和挤平仓440内壁均为光滑表面,定位棱条421的长和宽与定位槽204的长和宽相同,定位棱条421可以与定位槽204内壁紧密插接,具体的,当需要对加热后的铝棒进行挤压时,首先工作人员将加热后的铝棒放入放料管105内,随后启动液压缸103,液压缸103驱动挤压杆104带动挤压装置200向前推进,将加热后的铝棒推入进料筒301内,随后随着挤压装置200的继续推进,铝棒继续进入挤压筒一410中,进入挤压筒一410入口时,铝棒就开始压缩成方形,此时铝棒变成铝块,并进入挤压筒一410内,再通过挤压筒一410内壁的减速凸起411进行减速,由于减速凸起411为圆形凸起状,在铝块表面经过挤压筒一410时,减速凸起411受到铝棒挤压后,通过底部的高强度弹簧413压缩,高强度弹簧413的弹性会使减速凸起411产生惰性,变得不易变平,铝块侧壁会受到减速凸起411的影响导致摩擦力增大,使铝块缓慢进入,可以提高铝块被挤压的时间,使铝块充分受到挤压,随后通过挤压筒二420时,定位棱条421会挤入被挤压的铝块表面,被挤压后方形的铝块通过定位棱条421进行引导铝块的运动方向,使被挤压的铝块可以更顺利的进入挤平仓440内,不会发生偏移,同时当挤压装置200的第二挤压块203挤压至挤平仓440内时,定位棱条421会插入定位槽204内,使挤压装置200可以平稳前进,最后被挤压的铝块进入挤平仓440内时,刚才被定位棱条421压出的印子会在这里被压平,使铝块表面光滑,最后铝块会进入压料筒二403中,首先接触到铝块的是弧面尖端405,由于弧面尖端405的尖端处为锐形,这可以使铝块在挤压时更快使挤压模404嵌入铝块内,对铝块内进行压孔,防止铝块在上一阶段产生堆积,最后经过挤压模404的挤压后,变成铝条,并通过出料筒430进行出料,由于出料筒430端部有厚度仅为一毫米的薄筒口431,此时薄筒口431由于本身较薄,挤压筒二420和薄筒口431被铝条进行热传导时,由于薄筒口431本身厚度薄,就像越少的水更容易被水壶加热的道理,所以受热传导速度更快,温度上升速度也会更快,使薄筒口431本身的温度快速升高,在薄筒口431的温度越接近铝块时,铝条表面与薄筒口431内壁的接触面活性越强,铝条表面越软,摩擦力越小,铝块的挤出速度则会加快,防止铝材容易由于自身重力在出口处产生轻微弯曲,精度下降。

33.进一步地,抗氧化涂层412的材质设置为碳化钨涂层,减速凸起411的材质设置为铍铜合金,具体的,减速凸起411为薄薄一片的弹力片,材质设置为铍铜合金,铍铜合金具有高韧性、高疲劳极限、高耐磨性、抗耐高温和耐腐蚀性,在受到铝块挤压时会变得扁平,不在被挤压时则是一个圆形的凸起,碳化钨涂层具有抗氧化性、耐高温性和耐磨性强的优点,使

减速凸起411在经常被铝块挤压和摩擦的同时提高寿命。

34.本发明的使用过程如下:首先本领域工作人员将加热后的铝棒放入放料管105内,随后启动液压缸103,液压缸103驱动挤压杆104带动挤压装置200向前推进,将加热后的铝棒推入进料筒301内,随后随着挤压装置200的继续推进,铝棒继续进入挤压筒一410中,进入挤压筒一410入口时,铝棒就开始压缩成方形,此时铝棒变成铝块,并进入挤压筒一410内,再通过挤压筒一410内壁的减速凸起411进行减速,由于减速凸起411为圆形凸起状,在铝块表面经过挤压筒一410时,减速凸起411受到铝棒挤压后,通过底部的高强度弹簧413压缩,高强度弹簧413的弹性会使减速凸起411产生惰性,变得不易变平,铝块侧壁会受到减速凸起411的影响导致摩擦力增大,使铝块缓慢进入,可以提高铝块被挤压的时间,使铝块充分受到挤压,随后通过挤压筒二420时,定位棱条421会挤入被挤压的铝块表面,被挤压后方形的铝块通过定位棱条421进行引导铝块的运动方向,使被挤压的铝块可以更顺利的进入挤平仓440内,不会发生偏移,同时当挤压装置200的第二挤压块203挤压至挤平仓440内时,定位棱条421会插入定位槽204内,使挤压装置200可以平稳前进,最后被挤压的铝块进入挤平仓440内时,刚才被定位棱条421压出的印子会在这里被压平,使铝块表面光滑,最后铝块会进入压料筒二403中,首先接触到铝块的是弧面尖端405,由于弧面尖端405的尖端处为锐形,这可以使铝块在挤压时更快使挤压模404嵌入铝块内,对铝块内进行压孔,防止铝块在上一阶段产生堆积,最后经过挤压模404的挤压后,变成铝条,并通过出料筒430进行出料,由于出料筒430端部有厚度仅为一毫米的薄筒口431,此时薄筒口431由于本身较薄,挤压筒二420和薄筒口431被铝条进行热传导时,由于薄筒口431本身厚度薄,就像越少的水更容易被水壶加热的道理,所以受热传导速度更快,温度上升速度也会更快,使薄筒口431本身的温度快速升高,在薄筒口431的温度越接近铝块时,铝条表面与薄筒口431内壁的接触面活性越强,铝条表面越软,摩擦力越小,铝块的挤出速度则会加快,防止铝材容易由于自身重力在出口处产生轻微弯曲,精度下降;

35.减速凸起411为薄薄一片的弹力片,材质设置为铍铜合金,铍铜合金具有高韧性、高疲劳极限、高耐磨性、抗耐高温和耐腐蚀性,在受到铝块挤压时会变得扁平,不在被挤压时则是一个圆形的凸起,碳化钨涂层具有抗氧化性、耐高温性和耐磨性强的优点,使减速凸起411在经常被铝块挤压和摩擦的同时提高寿命。

36.以上,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1