一种2205双相不锈钢管环焊缝半自动焊接方法与流程

本发明属于油气田地面工程应用领域,具体涉及一种2205双相不锈钢管环焊缝半自动焊接方法。

背景技术:

1、随着我国油气勘探开发向非常规油气田的逐步迈进,采出介质和服役工况越来越苛刻,这对管材的耐腐蚀性能提出非常高的要求。2205双相不锈钢耐点蚀当量远高于316l,屈服强度更是316l两倍,优异的耐腐蚀性能和良好的力学性能使其越来越多的用于高腐蚀性油气田,特别是我国西气东输主力起源地塔里木油田。近年来,国产2205双相不锈钢管生产技术取得稳步提升,其价格较进口管材大幅下降,具备了大范围向高腐蚀性油气田使用的条件。然而,2205双相不锈钢因具有铁素体和奥氏体两相组织,既兼有铁素体不锈钢和奥氏体不锈钢的优点,也继承了铁素体不锈钢易产生析出相的缺点等。由于双相不锈钢焊接过程中存在复杂的相变特征以及两相比例的特殊要求,导致它的焊接工艺复杂、对焊工要求高、一次合格率低及焊接效率低。目前,现场管道焊接的主要方式仍是采用手工氩电联焊,焊接质量和焊接效率很难兼顾。同时,塔里木油田此类管道的失效表明,环焊缝较母材耐蚀性是其腐蚀失效的主要问题。

2、由上述分析可见,2205双相不锈钢管急需改进现场焊接工艺,以降低焊接难度、提高焊接效率和焊缝耐蚀性。相关文献报道主要研究双相不锈钢管手工焊的焊接工艺与性能影响关系,如焊接电流、焊接线能量等对组织、力学性能和耐蚀性能的影响,而对于自动焊接技术的研究较少。中国专利公布公告中与双相不锈钢相关的发明专利主要是化工、海洋船舶等使用的板材和管材的焊接方法,可用于油气管道的自动焊接技术授权极少,仅可见中油(新疆)石油工程有限公司提出了一种双相不锈钢管道环焊缝全自动氩弧焊接方法。钨极氩弧焊(tig)热输入容易控制,焊接质量稳定,在工厂和现场焊接中得到广泛应用,但焊接效率较低;熔化极惰性气体保护焊(mig)热输入较易控制,质量较稳定,现场应用较少,但焊接效率高。相对而言,全自动焊接设备复杂,对焊接现场要求高,野外施工的便利性较差;而半自动焊接技术因可以实现自动送丝,显著降低了焊接难度,同时半自动焊所需设备与手工焊相近,现场适应性好。此外,采用高耐蚀合金元素焊材进行焊接,已在部分国外制管厂应用,有望显著提升焊缝耐蚀性。因此,本专利通过研究一种2205双相不锈钢管环焊缝半自动焊接方法,以尽可能保留tig焊成型质量更佳和mig焊焊接效率更高优势,以及提升根焊耐蚀性,最终实现高的焊接质量、焊缝耐蚀性、焊接效率和现场适应性。

技术实现思路

1、本发明提出一种2205双相不锈钢管环焊缝半自动焊接方法,以满足改进现场焊接工艺,以降低焊接难度、提高焊接效率和焊缝耐蚀性的需求。

2、为达上述目的,本发明提出技术方案如下:

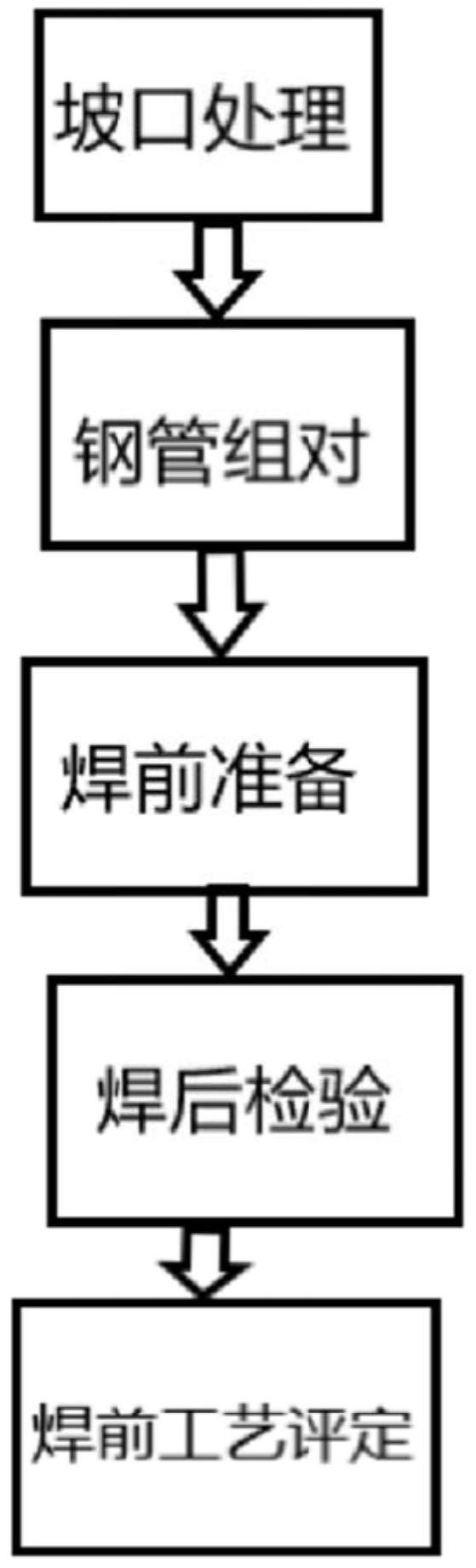

3、一种2205双相不锈钢管环焊缝半自动焊接方法,包括如下步骤:

4、第一步,坡口处理:采用坡口机,将焊接口加工处理成u型坡口;

5、第二步,钢管组对:采用外对口器辅助对口,首先将两根钢管大致对齐,然后利用外对口器将两根钢管固定,通过微调螺钉逐步将管材对齐;

6、第三步,焊前准备:

7、(a)采用清理工具对坡口两侧内外表面各20mm范围内的油污、铁锈、水及其它杂

8、质进行清除;

9、(b)采用保护装置在钢管内部的焊缝两侧100mm范围内形成密封空间,然后向密封空间里注入惰性气体以排除氧气,当氧含量低于50ppm时达到焊接条件,全程惰性气体

10、保护;

11、(c)连接焊枪,调试设备,若环境温度低于10℃,预热钢管至50~80℃;

12、(d)采用多层多道焊,焊接口由下至上分为根焊区、过渡焊区、填充焊区、盖面焊区;根焊区、过渡焊区、填充焊区采用半自动tig焊机,盖面焊区采用半自动mig焊机;

13、根焊区采用焊材选用er2594的tig焊实心焊丝接负极,规格φ1.6mm;

14、优选的,u型坡口角度α大于10℃并小于15℃,圆弧半径r为2.4mm,钝边高度p大于1.5mm并小于1.7mm,钝边长度l大于1.2并小于1.4mm,组对间隙0mm。

15、优选的,第二步中,钢管组对允许的错边量不超过管径的1%,最大不超过1.6mm。

16、优选的,第三步(b)中,注入惰性气体为纯度为99.995%的氩。

17、优选的,第三步中,根焊:焊枪保护气为纯氩气,纯度不低于99.99%,气体流量15~20l/min,背部保护气体为纯氩气,纯度不低于99.99%,气体流量10-18l/min,采用上向焊,焊枪无摆动,焊接电流70~100a,焊接电压9~12v,焊接速度20~30mm/min,送丝速度0.4~0.7m/min,根焊完成后支撑撤离;

18、过渡焊:焊材选用er2209的tig焊实心焊丝接负极,规格φ1.0mm,焊枪保护气为纯氩气,纯度不低于99.99%,气体流量15~20l/min,背部保护气体为纯氩气,纯度不低于99.99%,气体流量10-18l/min,采用上向焊,焊枪无摆动,层间温度控制在70~120℃,过渡焊焊接电流85~200a,焊接电压9~10v,焊接速度80~170mm/min,送丝速度1.4~1.6m/min;

19、填充焊:焊材选用er2209的tig焊实心焊丝接负极,规格φ1.0mm,焊枪保护气为纯氩气,纯度不低于99.99%,气体流量15~20l/min,背部保护气体为纯氩气,纯度不低于99.99%,气体流量10-18l/min,采用上向焊,焊枪无摆动,层间温度控制在70~120℃;填充焊焊接电流115~230a,焊接电压9~10v,焊接速度120~170mm/min,送丝速度1.5~1.7m/min;

20、盖面焊:焊材选用er2209的mig焊实心焊丝接正极,规格φ1.2mm,焊枪保护气为95%氩气+5%二氧化碳,纯度不低于99.99%,气体流量15~20l/min,背部保护气体为纯氩气,纯度不低于99.99%,气体流量10-18l/min;采用上向焊,焊枪无摆动,层间温度控制在70~120℃,焊接电流85~115a,焊接电压16~20v,焊接速度80~100mm/min,送丝速度3.0~3.5m/min。

21、优选的,还包括第四步,焊后检验:焊后待焊缝冷却到常温后进行外观目视检查、机器人内窥镜摄像内检测、铁素体含量检测和无损检测;

22、无损检测要求进行100%x射线和100%超声波探伤检测,若无法进行超声波探伤检测,则增加100%渗透检测。

23、优选的,所述外观检查要求为无裂纹、未焊透、烧穿及其他缺陷,焊缝应整齐均匀,内外余高低于2.0mm,盖面焊道的咬边深度不大于管壁厚度的10%,且不超过0.5mm。

24、优选的,所述机器人内窥镜摄像内检测内壁是否存在内壁氧化或根焊成型不佳的现象。

25、优选的,所述铁素体含量检测具体包括:检测焊缝处铁素体含量是否在30~60%,检测热影响区铁素体含量是否在30~70%。

26、本发明的有益之处在于:

27、所使用的半自动焊接系统轻便简洁,与手工焊接系统相比,仅增加自动送丝控制系统,现场不同应用环境的适应性强,焊工操作难度和劳动强度显著降低,所需支撑保障较少,可迅速在野外施工现场应用。

28、采用er2594焊丝进行根焊,既不明显增加焊接难度和焊接成本,又实现了根焊耐蚀性较母材更佳的目的,整体提高了整条管道的耐蚀性。

29、采用tig半自动焊进行根焊、过渡焊和填充焊降低了焊接难度、提高了焊接质量,采用mig自动焊进行盖面焊减少了填充焊的层数,提高了焊接速度,最终将整个接头的焊接时间较全tig半自动焊缩短20%以上。

- 还没有人留言评论。精彩留言会获得点赞!