一种用于齿轮加工的辅助装置的制作方法

1.本发明涉及齿轮加工的技术领域,具体涉及一种用于齿轮加工的辅助装置。

背景技术:

2.在齿轮的加工过程中,需要将毛胚放入机床,加工好后还需要取出并放入下一个毛胚,传统方式为人工取放,效率低。目前,行星齿轮智能生产方式一般采用桁架机器人配合输送带方式生产,由桁架机器人实现机床内部成品的取出、毛坯件的上料,再由输送带将成品及毛坯运输至指定位置,二者配合生产,实现智能生产。但此种生产方式虽比传统人工方式生产效率更高,但由于采用输送带方式供料,储存毛坯数量有限,不能长时间持续无人生产。

技术实现要素:

3.本发明的目的是针对现有的供料方式储存毛坯数量不够的技术问题,提供了一种用于齿轮加工的辅助装置。

4.本发明解决上述技术问题的技术方案如下:一种用于齿轮加工的辅助装置,包括驱动箱体和上料装置;驱动箱体为内部成型有矩形槽状的驱动槽的长方体;驱动槽的上侧壁左部成型有向上开口的圆孔状的旋转避让孔;上料装置包括旋转设置在驱动箱体的上端面左部的圆形板状的上料支撑盘;上料支撑盘与旋转避让孔同轴设置并且上料支撑盘的直径大于旋转避让孔的直径;上料支撑盘上竖直穿设并且弹性竖直移动设置有若干圆周均匀分布的圆柱状的料柱;料柱的底部成型有圆形板状的升降驱动板;升降驱动板上有径向贯穿的连接插槽;驱动槽的右部竖直移动设置有主升降板;主升降板上左右移动设置有与连接插槽配合的连接插柱;主升降板的上端面上成型有一对前后对称设置的上竖直连杆;上竖直连杆竖直穿过驱动槽的上侧壁并且上端固定有上支撑座;一对上支撑座之间旋转设置有旋转支撑座;旋转支撑座上固定有卡爪气缸;驱动箱体的上端面右端设置有自左向右传送的水平传送带;当卡爪气缸水平设置并且位于旋转支撑座的右侧时,卡爪气缸位于水平传送带的正上方。

5.作为上述技术方案的优选,驱动槽的下侧壁左端固定有旋转驱动电机;旋转驱动电机的输出轴上端固定有主动带轮;驱动槽的前后侧壁左部成型有一对上下分布的下支撑板;上料支撑盘的下端面中心成型有圆柱状的旋转驱动杆;旋转驱动杆的下端枢接在一对下支撑板上;旋转驱动杆的下端固定有从动带轮;主动带轮和从动带轮之间设置有同步带。

6.作为上述技术方案的优选,升降驱动板的下端套设有拉簧;拉簧的上端固定在上料支撑盘的下端面、下端固定在升降驱动板的上端面上。

7.作为上述技术方案的优选,上料支撑盘的底面上螺接有若干圆周均匀分布的圆环柱体状的上下限位套;料柱竖直穿过相应侧的上下限位套并且两者同轴设置;升降驱动板的直径大于上下限位套的外径。

8.作为上述技术方案的优选,驱动槽的下侧壁右部固定有一对前后分布的升降驱动

电机;升降驱动电机的输出轴上端固定有升降驱动螺纹杆;升降驱动螺纹杆的上端枢接在驱动槽的上侧壁上;主升降板螺接在一对升降驱动螺纹杆上。

9.作为上述技术方案的优选,主升降板的右端面上固定有插接驱动电缸;连接插柱固定在插接驱动电缸的活塞杆左端。

10.作为上述技术方案的优选,后侧的上支撑座的后端面上固定有摆动驱动电机;旋转支撑座的旋转中心轴后端与摆动驱动电机的输出轴固定连接。

11.本发明的有益效果在于:结构简单,方便人工向料柱上料,方便向加工工位供料,具有储料功能。

附图说明

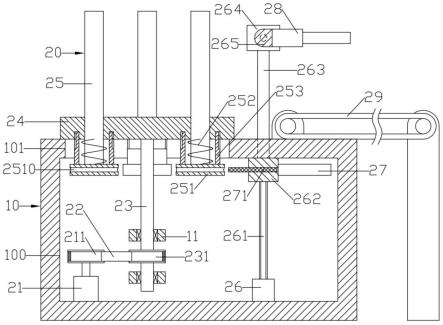

12.图1为本发明的剖面的结构示意图。

13.图中,10、驱动箱体;100、驱动槽;101、旋转避让孔;11、下支撑板;20、上料装置;21、旋转驱动电机;211、主动带轮;22、同步带;23、旋转驱动杆;231、从动带轮;24、上料支撑盘;25、料柱;251、升降驱动板;2510、连接插槽;252、拉簧;253、上下限位套;26、升降驱动电机;261、升降驱动螺纹杆;262、主升降板;263、上竖直连杆;264、上支撑座;265、旋转支撑座;27、插接驱动电缸;271、连接插柱;28、卡爪气缸;29、水平传送带。

具体实施方式

14.如图1所示,一种用于齿轮加工的辅助装置,包括驱动箱体10和上料装置20;驱动箱体10为内部成型有矩形槽状的驱动槽100的长方体;驱动槽100的上侧壁左部成型有向上开口的圆孔状的旋转避让孔101;上料装置20包括旋转设置在驱动箱体10的上端面左部的圆形板状的上料支撑盘24;上料支撑盘24与旋转避让孔101同轴设置并且上料支撑盘24的直径大于旋转避让孔101的直径;上料支撑盘24上竖直穿设并且弹性竖直移动设置有若干圆周均匀分布的圆柱状的料柱25;料柱25的底部成型有圆形板状的升降驱动板251;升降驱动板251上有径向贯穿的连接插槽2510;驱动槽100的右部竖直移动设置有主升降板262;主升降板262上左右移动设置有与连接插槽2510配合的连接插柱271;主升降板262的上端面上成型有一对前后对称设置的上竖直连杆263;上竖直连杆263竖直穿过驱动槽100的上侧壁并且上端固定有上支撑座264;一对上支撑座264之间旋转设置有旋转支撑座265;旋转支撑座265上固定有卡爪气缸28;驱动箱体10的上端面右端设置有自左向右传送的水平传送带29;当卡爪气缸28水平设置并且位于旋转支撑座265的右侧时,卡爪气缸28位于水平传送带29的正上方。

15.如图1所示,驱动槽100的下侧壁左端固定有旋转驱动电机21;旋转驱动电机21的输出轴上端固定有主动带轮211;驱动槽100的前后侧壁左部成型有一对上下分布的下支撑板11;上料支撑盘24的下端面中心成型有圆柱状的旋转驱动杆23;旋转驱动杆23的下端枢接在一对下支撑板11上;旋转驱动杆23的下端固定有从动带轮231;主动带轮211和从动带轮231之间设置有同步带22。

16.如图1所示,升降驱动板251的下端套设有拉簧252;拉簧252的上端固定在上料支撑盘24的下端面、下端固定在升降驱动板251的上端面上。

17.如图1所示,上料支撑盘24的底面上螺接有若干圆周均匀分布的圆环柱体状的上

下限位套253;料柱25竖直穿过相应侧的上下限位套253并且两者同轴设置;升降驱动板251的直径大于上下限位套253的外径。

18.如图1所示,驱动槽100的下侧壁右部固定有一对前后分布的升降驱动电机26;升降驱动电机26的输出轴上端固定有升降驱动螺纹杆261;升降驱动螺纹杆261的上端枢接在驱动槽100的上侧壁上;主升降板262螺接在一对升降驱动螺纹杆261上。

19.如图1所示,主升降板262的右端面上固定有插接驱动电缸27;连接插柱271固定在插接驱动电缸27的活塞杆左端。

20.如图1所示,后侧的上支撑座264的后端面上固定有摆动驱动电机;旋转支撑座265的旋转中心轴后端与摆动驱动电机的输出轴固定连接。

21.用于齿轮加工的辅助装置的工作原理;

22.操作人员一次性把大量的齿轮毛坯套设在料柱25上,套设时,可以把料柱25下压,这样方便齿轮毛坯套设;完成后,连接插柱271向左插入到最右侧的升降驱动板251的连接插槽2510内;然后主升降板262下降一段高度,这样此料柱25一同下降一段高度,这样最上侧的齿轮毛坯脱离料柱25,然后旋转支撑座265逆时针旋转180度,使得最上侧的齿轮毛坯位于卡爪气缸28的一对卡爪之间,然后卡爪气缸28的一对卡爪靠近夹住齿轮毛坯,接着旋转支撑座265顺时针旋转180度回位,然后卡爪气缸28的一对卡爪远离使得齿轮毛坯掉落到水平传送带29上,通过水平传送带29传送到齿轮加工位,这样料柱25不断间歇下降,齿轮毛坯不断脱离料柱25,最终被卡爪气缸28带到水平传送带29上;

23.一个料柱25上的齿轮毛坯耗尽后,上料支撑盘24旋转一定角度,使得下一料柱25处于最右端;

24.结构简单,方便人工向料柱上料,方便向加工工位供料,具有储料功能。

25.以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1