一种动车组空调平顶组成制造工艺的制作方法

1.本发明涉及制造技术领域,具体为一种动车组空调平顶组成制造工艺。

背景技术:

2.动车组空调作为车内空气与车外新鲜空气交换、污浊空气排出、空气过滤、冷却或加热、加湿或减湿的主要设备,有控制动车内温度、湿度、风速、清洁度及噪音的作用,是提高车内舒适度,改善乘车环境的主要设施。随着人们对生活要求越来越高,对乘车要求也逐步提高,空调功能逐步增加,空调重量也增加,作为空调安装接口的空调平顶组成承受的应力相应增加,不仅受到空调的重量静载,还会在动车运行过程中随着速度的变化及震动中承受动载,其对安全要求也越来越高,同时作为空气交换设施的安装部件,其安装面的密封性即整体轮廓的要求也越来越高。因此,动车组空调平顶组成焊缝质量及其重要,焊缝要求cpc2的焊缝,检验等级为ct3,焊缝缺欠等级为c,并且标准要求100%的无损检测,且主要焊缝还需要密封要求,另外由于空调平顶组成四角的焊缝密集,焊缝形成立体叠加形态,应力叠加,导致变形量较大,且空调平顶组成平面度、直线度、整体轮廓度及尺寸公差要求较高,调校难度大,不能很好地满足客户需求。

技术实现要素:

3.本发明的目的在于提供一种动车组空调平顶组成制造工艺,其采用分工序流水线作业,单工序操作更简单,持续时间变短,工序衔接性变强,生产周期变短,极大地提高了工作效率,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种动车组空调平顶组成制造工艺,包括以下步骤:

6.s1:两支边梁放量-2mm,两支端梁一与两支端梁二放量2mm;

7.s2:焊接垫板组焊由角焊缝更改为塞焊,在边梁及端梁机加工过程中,提前机加工塞焊孔,使焊接垫板的焊接更容易达到,并保证焊接垫板的焊接强度;

8.s3:在组装平台完成端梁与边梁组装点焊后,测量对角线,通过对角线的大小确定端梁与边梁间焊缝的施焊顺序及方向,对角线大的两个对角先进行施焊,方向为相背施焊,然后焊接对角线较小的两个对角,方向相向施焊,使用记号笔将焊接顺序及焊接方向标记到空调平顶组成上,按照标记顺序及方向进行焊接,通过焊接调整空调平顶组成对角线;

9.s4:在空调平顶组成四角及长度中心线两侧在点焊完成后增加角铝加强筋;

10.s5:将安装面的钥匙孔及定位孔的机加工放在端梁和边梁组焊完成;

11.s6:将钥匙孔及定位孔的机加工方式更改为从钥匙孔中心开始进刀量小于4mm向钥匙孔外侧机螺旋加工,确保将机加工铝屑尺寸保证在直径4mm以内,方便铝屑的取出;

12.s7:空调平顶组成补板2、3的组焊顺序安排在钥匙孔及定位孔的整体机加工后,方便整体机加工产生的铝屑取出,使用胶带将单支型材上的钥匙孔和定位孔封堵,使用高压风管从型材端面钥匙孔大头端向小头端吹风,然后将钥匙孔封堵胶带从大头端依次打开;

13.s8:补板2、3的组焊过程中,将补板组装高于空调平顶组成安装平面0.2-0.5mm,并每条焊缝在每个平面上点焊点大于3处。

14.更进一步地,s1中保证焊后空调平顶组成的整体长度及宽度尺寸

±

1mm。

15.更进一步地,s3中保证空调平顶组成组焊后对角线尺寸

±

3mm。

16.更进一步地,s4用于防止焊接及搬运过程中发生变形,保证空调平顶组成的形位公差,确保空调平顶组成整体轮廓度。

17.更进一步地,s5用于保证安装尺寸整体性及空调平顶组成附图性,确保孔与孔之间图纸尺寸

±

0.5mm。

18.更进一步地,s7中用高压风管从钥匙孔内大头端向小头端将铝屑从型材内腔吹出,防止型材内腔有铝屑遗留。

19.更进一步地,s8焊接过程中,先焊接补板与端梁一之间的角焊缝,然后焊接补板与边梁下平面的对接焊缝,再焊接补板与端梁二之间焊缝,最后焊接边梁上平面与补板之间对接焊缝。

20.与现有技术相比,本发明的有益效果是:

21.1、本发明采用分工序流水线作业,单工序操作更简单,持续时间变短,工序衔接性变强,生产周期变短,能极大地提高工作效率,将原需4名铆工和2名焊工1天完工1件的主吊梁提高到2名铆工和2名焊工1天完工2件。

22.2、本发明采用两支边梁放量-2mm,两支端梁1与两支端梁2放量2mm,保证焊后空调平顶组成的整体长度及宽度尺寸

±

1mm;通过调整焊接方向及焊接顺序的方式调整空调平顶组成对角线,保证空调平顶组成组焊后对角线尺寸

±

3mm。

23.3、本发明采用在空调平顶组成四角及长度中心线两侧在点焊完成后增加角铝加强筋,防止焊接及搬运过程中发生变形,很好的保证空调平顶组成的形位公差,保证空调平顶组成整体轮廓度,将调校时间由2名铆工2小时减少至2名铆工0.5小时,且防止后续搬运及焊接的变形。

24.4、本发明采用焊接垫板组焊由角焊缝更改为塞焊,在边梁及端梁机加工过程中,提前机加工塞焊孔,使焊接垫板的焊接更容易达到,并保证焊接垫板的焊接强度。

25.5、本发明采用安装面的钥匙孔及定位孔的机加工放在端梁和边梁组焊完成后,保证安装尺寸整体性及空调平顶组成附图性,保证孔与孔之间图纸尺寸

±

0.5mm。

26.6、本发明采用新的焊后机加工方式及型材内腔铝屑清理方式,保证交货状态型材内腔无铝屑残留,预防因铝屑残留造成动车运行过程中的异响。

27.7、本发明采用补板2、3组焊方法,保证空调平顶组成安装平面整体轮廓度,将整体轮廓度由2-3mm减少至0.5-1mm,保证客户要求。

附图说明

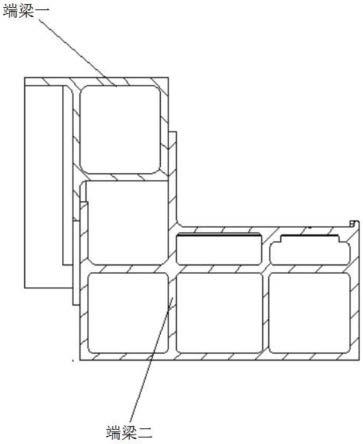

28.图1为本发明的端梁一与端梁二组装结构图;

29.图2为本发明的端梁一与端梁二组装施工图;

30.图3为本发明的组装完成角铝加强筋施工图;

31.图4为本发明的完成焊接一角及塞焊孔施工图;

32.图5为本发明的完成补板2、3焊接施工图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明实施例中提供一种动车组空调平顶组成制造工艺,包括以下步骤:

35.s1:在组装过程中,要求两支边梁放量-2mm,两支端梁一与两支端梁二放量2mm,保证焊后空调平顶组成的整体长度及宽度尺寸

±

1mm;

36.s2:焊接垫板组焊由角焊缝更改为塞焊,在边梁及端梁机加工过程中,提前机加工塞焊孔,使焊接垫板的焊接更容易达到,并保证焊接垫板的焊接强度;

37.s3:在组装平台完成端梁与边梁组装点焊后,测量对角线,通过对角线的大小确定端梁与边梁间焊缝的施焊顺序及方向,对角线大的两个对角先进行施焊,方向为相背施焊,然后焊接对角线较小的两个对角,方向相向施焊,使用记号笔将焊接顺序及焊接方向标记到空调平顶组成上,按照标记顺序及方向进行焊接,通过焊接调整空调平顶组成对角线,保证空调平顶组成组焊后对角线尺寸

±

3mm;

38.s4:在空调平顶组成四角及长度中心线两侧在点焊完成后增加角铝加强筋,防止焊接及搬运过程中发生变形,很好的保证空调平顶组成的形位公差,保证空调平顶组成整体轮廓度;

39.s5:将安装面的钥匙孔及定位孔的机加工放在端梁和边梁组焊完成后,保证安装尺寸整体性及空调平顶组成附图性,保证孔与孔之间图纸尺寸

±

0.5mm;

40.s6:将钥匙孔及定位孔的机加工方式更改为从钥匙孔中心开始进刀量小于4mm向钥匙孔外侧机螺旋加工,确保将机加工铝屑尺寸保证在直径4mm以内,不会产生高压风管无法吹出的大块铝屑,方便铝屑的取出;

41.s7:空调平顶组成补板2、3的组焊顺序安排在钥匙孔及定位孔的整体机加工后,方便整体机加工产生的铝屑取出,使用胶带将单支型材上的钥匙孔和定位孔封堵,使用高压风管从型材端面钥匙孔大头端向小头端吹风,然后将钥匙孔封堵胶带从大头端依次打开,使用高压风管从钥匙孔内大头端向小头端将铝屑从型材内腔吹出,防止型材内腔有铝屑遗留;

42.s8:补板2、3的组焊过程中,防止焊接塌陷,将补板组装高于空调平顶组成安装平面0.2-0.5mm,并每条焊缝在每个平面上点焊点大于3处,焊接过程中,先焊接补板与端梁1之间的角焊缝,然后焊接补板与边梁下平面的对接焊缝,在然后焊接补板与端梁2之间焊缝,最后焊接边梁上平面与补板之间对接焊缝,防止焊接塌陷导致空调平顶组成整体轮廓度超差。

43.为了进一步更好的解释说明本发明,还提供另一种实施方法:

44.步骤1:将端梁一及端梁二单独组装焊接,高度尺寸放量2mm,焊接完成后使用调校设备进行调校;如图1-2所示;

45.步骤2:将组焊完成端梁一和端梁二与边梁组装,保证长度和宽度的放量2mm后,组装角铝加强筋,如图3所示;

46.步骤3:测量对角线,通过对角线的大小确定端梁与边梁间焊缝的施焊顺序及方

向,对角线大的两个对角先进行施焊,方向为相背施焊,然后焊接对角线较小的两个对角,方向相向施焊,使用记号笔将焊接顺序及焊接方向标记到空调平顶组成上,按照标记顺序及方向进行焊接,通过焊接调整空调平顶组成对角线,保证空调平顶组成组焊后对角线尺寸

±

3mm,如图4所示;

47.步骤4:对组焊完成空调平顶组成长度、宽度及整体轮廓度进行调校;

48.步骤5:钥匙孔和定位孔的整体机加工,保证钥匙孔和定位孔的整体性及符图性,保证孔与孔之间图纸尺寸

±

0.5mm。钥匙孔中心开始进刀量小于4mm向钥匙孔外侧机螺旋加工,确保将机加工铝屑尺寸保证在直径4mm以内;

49.步骤6:将机加工铝屑使用高压风管从铝型材内腔吹出,使用胶带将单支型材上的钥匙孔和定位孔封堵,使用高压风管从型材端面钥匙孔大头端向小头端吹风,然后将钥匙孔封堵胶带从大头端依次打开,使用高压风管从钥匙孔内大头端向小头端将铝屑从型材内腔吹出,防止型材内腔有铝屑遗留;

50.步骤7:组焊补板2、3,补板2、3的组焊过程中,防止焊接塌陷,将补板组装高于空调平顶组成安装平面0.2~0.5mm,并每条焊缝在每个平面上点焊点大于3处,焊接过程中,先焊接补板与端梁1之间的角焊缝,然后焊接补板与边梁下平面的对接焊缝,在然后焊接补板与端梁2之间焊缝,最后焊接边梁上平面与补板之间对接焊缝,防止焊接塌陷导致空调平顶组成整体轮廓度超差,如图5所示。

51.为了进一步更好的解释说明本发明,本发明实施例以京雄动车组空调平顶组成进行制造,制造过程如下:

52.第一步:焊前准备,检查现场温湿度,保护气体,焊丝,焊机性能是否良好。现场温湿度符合要求的情况下进行焊前焊接工艺试验,使用4mm铝板焊接一条200mm以上长度的焊缝,然后由焊接监督员进行焊接工艺试验检测;

53.第二步:清洗抛光,用清洗剂将部件1-7要焊接焊缝50mm的油污清洗干净,再用机械抛光机将其要焊接焊缝30mm处氧化膜抛掉;

54.第三步:组焊端梁一和端梁二,高度尺寸放量2mm;

55.第四步:组焊完成端梁一和端梁二与边梁组装,保证长度和宽度的放量2mm后,组装角铝加强筋;

56.第五步:端梁与边梁之间焊缝施焊,测量对角线,通过对角线的大小确定端梁与边梁间焊缝的施焊顺序及方向,对角线大的两个对角先进行施焊,方向为相背施焊,然后焊接对角线较小的两个对角,方向相向施焊,使用记号笔将焊接顺序及焊接方向标记到空调平顶组成上,按照标记顺序及方向进行焊接,通过焊接调整空调平顶组成对角线,保证空调平顶组成组焊后对角线尺寸

±

3mm;

57.第六步:整体调校;

58.第七步:自检,并对超差的尺寸及行为公差的调校;

59.第八步:安装孔的整体机加工;

60.第九步:铝型材内腔铝屑的清理;

61.第十步:补板2、3的组焊;

62.第十一步:焊缝的精磨及专检。

63.通过上述本发明方法制造,其采用分工序流水线作业,单工序操作更简单,持续时

间变短,工序衔接性变强,生产周期变短,能极大地提高工作效率,将原需4名铆工和2名焊工1天完工1件的主吊梁提高到2名铆工和2名焊工1天完工2件。

64.其次,采用两支边梁放量-2mm,两支端梁1与两支端梁2放量2mm,保证焊后空调平顶组成的整体长度及宽度尺寸

±

1mm;通过调整焊接方向及焊接顺序的方式调整空调平顶组成对角线,保证空调平顶组成组焊后对角线尺寸

±

3mm。

65.采用在空调平顶组成四角及长度中心线两侧在点焊完成后增加角铝加强筋,防止焊接及搬运过程中发生变形,很好的保证空调平顶组成的形位公差,保证空调平顶组成整体轮廓度,将调校时间由2名铆工2小时减少至2名铆工0.5小时,且防止后续搬运及焊接的变形。

66.采用焊接垫板组焊由角焊缝更改为塞焊,在边梁及端梁机加工过程中,提前机加工塞焊孔,使焊接垫板的焊接更容易达到,并保证焊接垫板的焊接强度。

67.采用安装面的钥匙孔及定位孔的机加工放在端梁和边梁组焊完成后,保证安装尺寸整体性及空调平顶组成附图性,保证孔与孔之间图纸尺寸

±

0.5mm。

68.采用新的焊后机加工方式及型材内腔铝屑清理方式,保证交货状态型材内腔无铝屑残留,预防因铝屑残留造成动车运行过程中的异响。

69.采用补板2、3组焊方法,保证空调平顶组成安装平面整体轮廓度,将整体轮廓度由2-3mm减少至0.5-1mm,保证客户要求。

70.综上所述:本发明提供的一种动车组空调平顶组成制造工艺,针对客户对焊缝要求越来越高的特点。由于焊缝集中,焊缝立体交错现象,导致应力集中,变形量较大,而客户图纸对于焊接尺寸、整体轮廓度、平面度、弧度、对角线差要求更高了。对此,经过多次的实验与论证,从改变焊接顺序、增加辅助角铝加强筋、更改组焊放量等方面进行了大量的改进工作,通过项目组的多次改进与实践,在保证焊缝质量的前提下,很好的保证了动车组空调平顶组成的外形尺寸和整体轮廓度、平面度、弧度、对角线差等行为公差,有效的减少了一线操作员工的调校量,提升了生产效率;另外,本发明采用分工序流水线作业,提高工作效率:由于动车组空调平顶组成产品复杂,零部件多,针对一对人从领料、焊前准备、工装上焊接、下工装焊接、焊后交检,程序复杂,对员工的技能要求高、持续时间长的特点,项目组组织相关技术、质量、制造部门经过详细的论证和策划,制订了分工序流水线作业方案,对工人的技能全面性要求变低,单项工序训练增强,让工人单工序操作变简单,持续时间变短,工序衔接性变强,生产周期变短,从而大大提高了工作效率,提升了产能。

71.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1