一种产品组装间隙控制的方法与流程

1.本发明涉及产品组装相关技术领域,尤其是指一种产品组装间隙控制的方法。

背景技术:

2.用于使气囊展开的气体发生器在外壳内容纳有各种部件,这些部件彼此 通过焊接等固定手段固定。但是,从成本的削减和组装的简便性出发,有不使用焊接而使部件彼此 以压合的状态嵌合进行固定的方法。

3.专利申请号为cn201380051736.5,授权公告日为2017年09月15日,公开了名称为一种气体发生器及其组装方法的发明专利,其在具有气体排出口的外壳内容纳有点火器组装体和气体发生剂,上述点火器组装体被内径均匀的金属制杯构件覆盖而形成有药剂填充室,上述点火器组装体是通过将具有点火部和导电销的点火器主体与金属制圈用树脂一体化而得到的,上述金属制圈具有一部分被嵌合到外壳底面的孔中且残余部分向外壳底面内侧突出的固定部和与上述固定部接触在轴向上形成的引导部,上述引导部具有与上述固定部接触的部分的外径(d3)为最大且轴向相反侧部分的外径(d4)为最小的倾斜面,上述金属制杯和上述金属制圈满足:上述固定部的外径(d1)和上述引导部的最大外径(d3)为d1=d3;上述金属制杯的内径(r1)和上述固定部的外径(d1)及上述引导部的最大外径(d3)为d1=d3≥r1;上述引导部的最小外径(d4)和上述金属制杯的内径(r1)为r1》d4,上述金属制杯构件以上述金属制杯构件的内周壁面和上述固定部的外周壁面被压合、且在上述金属制杯构件的内周壁面与上述引导部的外周壁面之间形成环状间隙的状态被固定。

4.上述专利中产品各组件在组装过程中,由于受到原材料及制造成本的影响,部分公差无法加严管控或者在公差范围内的过程能力很低,有潜在的质量风险,当多个组件相互装配时,累计公差的影响就会凸显出来,影响最终的产品质量。

技术实现要素:

5.本发明是为了克服现有技术中产品在组装过程中,装配公差无法管控导致产品质量不佳的不足,提供了一种能提高产品质量的产品组装间隙控制的方法。

6.为了实现上述目的,本发明采用以下技术方案:一种产品组装间隙控制的方法,它包括以下步骤:步骤一,启动测量装置,利用传感器一测量爆破膜的拱起高度b;步骤二,将燃烧室移动至扩散器的正上方,传感器二测量燃烧室与扩散器之间的间隙距离a;步骤三,设定燃烧室与扩散器之间的组装间隙为目标值c;步骤四,根据总行程=固定运行距离+a+b-c来设定伺服电缸的总行程,然后通过伺服电缸将燃烧室压装进扩散器中。固定运行距离为伺服电缸启动后,其输出端开始推动燃烧室下移之前的移动距离;通过测量装置优先测量影响装配的产品组件的实际尺寸,通过实际尺寸反馈,并通过内部逻辑关系换算得到伺服电机的总行程,从而使得在爆破膜高度

和燃烧室长度均有差异的情况下,得到目标间隙,避免了因为产品组件过程能力低、公差范围大、装配过程难控制等对最终产品质量的影响,从而达到了能提高产品质量的目的。

7.作为优选,所述测量装置包括底座,所述底座上设有扩散器和支架,所述扩散器的一端安装有爆破膜且与底座可拆卸连接,所述支架的底部与底座固定连接,所述支架的顶部设有压装组件,所述压装组件与支架转动连接,所述压装组件上设有传感器一和与扩散器另一端相匹配的燃烧室,所述传感器一和燃烧室均与压装组件可拆卸连接,所述传感器一以压装组件的转动中心为中心与燃烧室相对应, 所述底座上设有传感器二,所述传感器二与底座可拆卸连接且与燃烧室和扩散器之间所形成的间隙相对应。爆破膜安装于扩散器上的位置,使得爆破膜的拱起高度b即为扩散器内部的深度,故传感器一只需测量扩散器内部的深度即可得到爆破膜的拱起高度b,方便快捷;传感器一以压装组件的转动中心为中心与燃烧室相对应,便于通过转动压装组件来实现传感器一测量数据和压装燃烧室之间的切换,操作简单,方便快捷;传感器二与底座可拆卸连接且与燃烧室和扩散器之间所形成的间隙相对应,以便于测量燃烧室与扩散器之间的间隙距离a。

8.作为优选,所述压装组件包括伺服电缸、电机和转动盘,所述伺服电缸和电机均与支架的顶部可拆卸连接,所述转动盘位于伺服电缸和扩散器之间,所述转动盘的中心与电机的输出端可拆卸连接,所述传感器一与转动盘可拆卸连接,所述转动盘上设有压装轴,所述压装轴贯穿于转动盘上且与转动盘弹性连接,所述压装轴的一端与伺服电缸的输出端相对应,所述压装轴的另一端与燃烧室可拆卸连接,所述传感器一以转动盘的中心为中心与燃烧室相对应。压装轴贯穿于转动盘上且与转动盘弹性连接,便于伺服电缸通过推压压装轴将燃烧室压入到扩散器内,使得燃烧室与扩散器实现组装;弹性连接便于组装完毕后,压装轴能得到复位,便于下次使用。

9.作为优选,所述压装轴与伺服电缸的输出端相对应的一端上设有限位块,所述限位块的直径大于压装轴的直径,所述压装轴与限位块的中心固定连接,所述压装轴上套设有弹簧,所述弹簧的一端与限位块连接,所述弹簧的另一端与转动盘连接。固定运行距离为伺服电缸输出端与限位块之间的距离;限位块的设计便于弹簧的限位;弹簧便于组装完毕后,压装轴能得到复位,便于下次使用。

10.作为优选,所述支架上设有支撑板,所述支撑板与支架固定连接,所述支撑板上设有与转动盘相匹配的通孔,所述通孔内设有轴承,所述转动盘在电机的驱动下通过轴承与通孔转动连接。这样设计有利于提高转动盘转动时的平衡度和稳定性,从而利于提高测量的精度和组装的精度,最终使得实际组装间隙的目标值c更为准确,从而利于提高产品质量。

11.作为优选,所述底座上设有卡盘,所述卡盘的底部与底座可拆卸连接,所述扩散器安装有爆破膜的一端夹持于卡盘的顶部,便于燃烧室从扩散器的另一端压入扩散器内,实现组装。

12.作为优选,所述传感器二包括发射器和与发射器相对应的接收器,所述发射器与燃烧室和扩散器之间所形成的间隙相对应,所述底座上设有两根支撑杆,两根支撑杆分别位于卡盘的左右两侧,所述支撑杆的一端与底座可拆卸连接,其中一根支撑杆的另一端与发射器可拆卸连接,另一根支撑杆的另一端与接收器可拆卸连接。发射器和接收器的位置设计使得发射器发射平行光后,接收器能根据所接收到的平行光线来计算燃烧室与扩散器

之间的间隙距离a,方便快捷。

13.作为优选,在步骤一中,利用传感器一测量爆破膜的拱起高度b时,控制系统控制电机启动,转动盘在电机的驱动下转过一定的角度,使得传感器一与扩散器相对应。为了便于使用,一般情况的初始状态下,传感器一与扩散器的位置相对应,但是因各种客观因素,也会导致初始状态下,传感器一与扩散器位置出现偏移的情况,故在此之前需要通过电机驱动来使得传感器一与扩散器的位置相对应,从而利于提高测量精度。

14.作为优选,在步骤二中,燃烧室安装于压装轴上,控制系统再次控制电机工作,转动盘在电机的驱动下转过一定的角度,使得燃烧室位于扩散器的正上方且与扩散器相对应,便于伺服电缸将燃烧室压入扩散器内,结构简单,操作方便。

15.作为优选,在步骤四中,伺服电缸压装燃烧室时,控制系统控制伺服电缸工作,伺服电缸的输出端克服弹簧的作用力作用于限位块上,并按照所设定的总行程使得压装轴带动燃烧室下移,将燃烧室组装到扩散器内。从而使得在爆破膜高度和燃烧室长度均有差异的情况下,得到目标间隙,避免了因为产品组件过程能力低、公差范围大、装配过程难控制等对最终产品质量的影响。

16.本发明的有益效果是:避免了因为产品组件过程能力低、公差范围大、装配过程难控制等对最终产品质量的影响,从而达到了能提高产品质量的目的;操作简单,方便快捷;利于提高转动盘转动时的平衡度和稳定性,从而利于提高测量的精度和组装的精度,最终使得实际组装间隙的目标值c更为准确。

附图说明

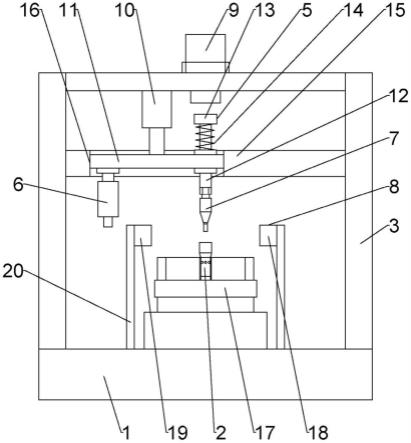

17.图1是本发明测量装置的结构示意图;图2是燃烧室和扩散器即将组装时的结构示意图;图3是燃烧室和扩散器组装时的结构示意图。

18.图中:1. 底座,2. 扩散器,3. 支架,4. 爆破膜,5. 压装组件,6. 传感器一,7. 燃烧室,8. 传感器二,9. 伺服电缸,10. 电机,11. 转动盘,12. 压装轴,13. 限位块,14. 弹簧,15. 支撑板,16. 通孔,17. 卡盘,18. 发射器,19. 接收器,20. 支撑杆。

具体实施方式

19.下面结合附图和具体实施方式对本发明做进一步的描述。

20.如图1、图2和图3所述的实施例中,一种产品组装间隙控制的方法,它包括以下步骤:步骤一,启动测量装置,利用传感器一6测量爆破膜4的拱起高度b;步骤二,将燃烧室7移动至扩散器2的正上方,传感器二8测量燃烧室7与扩散器2之间的间隙距离a;步骤三,设定燃烧室7与扩散器2之间的组装间隙为目标值c;步骤四,根据总行程=固定运行距离+a+b-c来设定伺服电缸9的总行程,然后通过伺服电缸9将燃烧室7压装进扩散器2中。

21.如图1所示,测量装置包括底座1,底座1上设有扩散器2和支架3,扩散器2的一端安装有爆破膜4且与底座1可拆卸连接,支架3的底部与底座1固定连接,支架3的顶部设有压装

组件5,压装组件5与支架3转动连接,压装组件5上设有传感器一6和与扩散器2另一端相匹配的燃烧室7,传感器一6和燃烧室7均与压装组件5可拆卸连接,传感器一6以压装组件5的转动中心为中心与燃烧室7相对应, 底座1上设有传感器二8,传感器二8与底座1可拆卸连接且与燃烧室7和扩散器2之间所形成的间隙相对应。

22.压装组件5包括伺服电缸9、电机10和转动盘11,伺服电缸9和电机10均与支架3的顶部可拆卸连接,转动盘11位于伺服电缸9和扩散器2之间,转动盘11的中心与电机10的输出端可拆卸连接,传感器一6与转动盘11可拆卸连接,转动盘11上设有压装轴12,压装轴12贯穿于转动盘11上且与转动盘11弹性连接,压装轴12的一端与伺服电缸9的输出端相对应,压装轴12的另一端与燃烧室7可拆卸连接,传感器一6以转动盘11的中心为中心与燃烧室7相对应。

23.压装轴12与伺服电缸9的输出端相对应的一端上设有限位块13,限位块13的直径大于压装轴12的直径,压装轴12与限位块13的中心固定连接,压装轴12上套设有弹簧14,弹簧14的一端与限位块13连接,弹簧14的另一端与转动盘11连接。

24.支架3上设有支撑板15,支撑板15与支架3固定连接,支撑板15上设有与转动盘11相匹配的通孔16,通孔16内设有轴承,转动盘11在电机10的驱动下通过轴承与通孔16转动连接。

25.底座1上设有卡盘17,卡盘17的底部与底座1可拆卸连接,扩散器2安装有爆破膜4的一端夹持于卡盘17的顶部。

26.传感器二8包括发射器18和与发射器18相对应的接收器19,发射器18与燃烧室7和扩散器2之间所形成的间隙相对应,底座1上设有两根支撑杆20,两根支撑杆20分别位于卡盘17的左右两侧,支撑杆20的一端与底座1可拆卸连接,其中一根支撑杆20的另一端与发射器18可拆卸连接,另一根支撑杆20的另一端与接收器19可拆卸连接。

27.如图1、图2和图3所示,在步骤一中,利用传感器一6测量爆破膜4的拱起高度b时,控制系统控制电机10启动,转动盘11在电机10的驱动下转过一定的角度,使得传感器一6与扩散器2相对应。

28.如图1、图2和图3所示,在步骤二中,燃烧室7安装于压装轴12上,控制系统再次控制电机10工作,转动盘11在电机10的驱动下转过一定的角度,使得燃烧室7位于扩散器2的正上方且与扩散器2相对应。

29.如图1、图2和图3所示,在步骤四中,伺服电缸9压装燃烧室7时,控制系统控制伺服电缸9工作,伺服电缸9的输出端克服弹簧14的作用力作用于限位块13上,并按照所设定的总行程使得压装轴12带动燃烧室7下移,将燃烧室7组装到扩散器2内。

30.固定运行距离为伺服电缸9输出端与限位块13之间的距离;爆破膜4安装于扩散器2上的位置,使得爆破膜4的拱起高度b即为扩散器2内部的深度,故传感器一6只需测量扩散器2内部的深度即可得到爆破膜4的拱起高度b;发射器18和接收器19的位置设计使得发射器18发射平行光后,接收器19能根据所接收到的平行光线来计算燃烧室7与扩散器2之间的间隙距离a;通过测量装置优先测量影响装配的产品组件的实际尺寸,通过实际尺寸反馈,并通过内部逻辑关系换算得到伺服电机的总行程,从而使得在爆破膜4高度和燃烧室7长度均有差异的情况下,得到目标间隙,避免了因为产品组件过程能力低、公差范围大、装配过程难控制等对最终产品质量的影响,从而达到了能提高产品质量的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1