一种高速精密带钢冷轧机精确准停与自动换向控制方法与流程

1.本发明涉及带钢轧制领域,特别涉及一种高速精密带钢冷轧机精确准停与自动换向控制方法。

背景技术:

2.随着国民经济的发展,精密带钢在各领域的应用日益增加,尤其是国防、军工、微电子和芯片等产业对精密带钢的需求的与日俱增,精密带钢日益成为国内各工业生产领域的紧俏资源。作为精密带钢主要生产设备的精密带钢冷轧机,目前多采用往复可逆轧制的模式。当今精密带钢轧机在实际生产和应用中普遍存在着如下问题:

3.一、效率低下

4.精密带钢冷轧机多采用整机进口的模式,这造成目前我国精密带钢冷轧机的自主研发水平和自动化程度普遍处于落后状态。而且导致了生产效率低下和设备产能得不到释放的普遍问题,并造成了极大的资源浪费。

5.二、运维成本高

6.目前机组作业过程中,需由专门的操作人员去完成上料、轧机换向和卸卷等操作而且需对操作人员进行专门的培训,这造成了国内钢企普遍存在着运维成本高和人工成本大的问题。

7.三、成材率低

8.目前精密带钢冷轧机的生产过多依赖操作人员的操控水平,因而带材头尾超差段的长度均普遍较大,这造成了当今的一线生产设备普遍存在着成材率低下的问题。

技术实现要素:

9.针对现有技术存在的上述不足,本发明的目的在于提供一种高速精密带钢冷轧机精确准停与自动换向控制方法。

10.为实现以上目的,本发明采用如下技术方案:

11.一种高速精密带钢冷轧机精确准停与自动换向控制方法,包括:

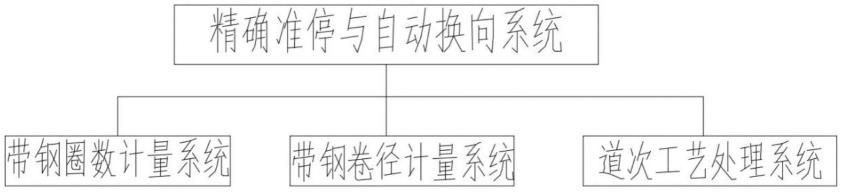

12.采用高速精密带钢冷轧机精确准停与自动换向控制系统,所述系统包括带钢圈数计量系统、带钢卷径计量系统和道次工艺处理系统;

13.完成穿带和上料后将此时的带钢圈数计量系统的出口侧带钢圈数初始值设定为零;

14.当一个道次轧制完成后,工艺表中自动记录本道次的带钢圈数计量系统测得的出口侧带钢圈数n;

15.i=1时,以带钢卷径计量系统的实测卷径为精确准停的判断条件;

16.i≠1时,以i-1道次的带钢圈数计量系统实测的出口侧带钢圈数n和i道次的带钢卷径计量系统的实测入口侧带钢直径d为精确准停的判断条件;

17.i=2时,当入口侧带钢圈数为0.1/πd时,机组速度自动降为零并实现精确准停;

18.i》2时,当入口侧带钢圈数为0.1(i-2)/πd时,机组速度自动降为零并实现精确准停;

19.精确准停后,道次工艺处理系统将从预设的工艺表中自动读取下一道次的工艺数据并将其下发至各执行单机,道次工艺处理系统通过工艺表中入口张力ti、出口张力ti和主机速度vi的正负来判断相应执行单机的运动方向。

20.进一步地,以轧机向某个方向轧制时主机速度v的方向为正,轧制工艺表中各参数对应道次的方向为正时,参数数值为正,反之则为负。

21.进一步地,i=1时,当带钢卷径计量系统测得的入口侧卷径为d+20h时主机速度自动降为0.5v,入口卷径为d+10h时主机速度自动降为0.1v,入口卷径为d+4h时主机速度降为零并停车。

22.进一步地,i≠1时,当带钢圈数计量系统实测的入口侧带钢圈数达到0.01n时,机组速度自动降为0.5v,当入口侧带钢圈数达到10圈时,机组速度自动降为0.1v。

23.进一步地,当轧制完成一个道次并精确准停后,系统自检,自检无误后道次工艺处理系统由预设的工艺表中自动读取下一道次的工艺数据并将各参数下发至各执行单机,各执行单机执行除速度指令外的所有指令,之后系统再次自检,若无误则启动速度指令并开始下一道次的轧制,如此就完成了一次自动换向的控制。

24.进一步地,轧机精确准停后的自检或轧机起车前的自检发生报错时,系统报警并暂不执行所有指令。

25.进一步地,所述系统自检时间为10秒。

26.进一步地,工艺表中预设的下一道次的工艺数据包括:入口厚度hi、出口厚度hi、入口张力ti、出口张力ti、主机速度vi、卷筒涨径直径d、左卷取机和右卷取机的带钢圈数n

左

和n

右

和道次编号i。

27.进一步地,所述带钢圈数计量系统包括高分辨率绝对值编码器。

28.进一步地,所述带钢卷径计量系统包括高精度超声波传感器。

29.与现有技术相比,本发明高速精密带钢冷轧机精确准停与自动换向方法是将上道次的出口侧带钢圈数和本道次的入口侧带钢卷径作为本道次开卷和精确准停的重要依据,并通过对该圈数的控制以实现本道次的停车印迹与辊缝和同侧相邻停车印迹的间距均为约0.1m。本道次轧制完成后道次工艺处理系统自动读取轧制工艺表中预设的下一道次的工艺数据并将其下发至各相应单机以实现自动换向。本发明方法不仅极大提高了机组的自动化程度而且大大降低了头尾厚度超差段的长度,因而彻底解决了效率低下、运维成本高和成材率低的问题。

附图说明

30.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

31.图1是本发明的系统架构图;

32.图2是第一道次精确准停控制系统的基本原理图;

33.图3是第二道次精确准控制停系统的基本原理图;

34.图4是第二道次后的精确准停控制系统的基本原理图;

35.图5是自动换向控制系统的基本原理图;

36.图2、图3、图4和图5中各符号的释义如下:

37.i为轧制道次编号;d为本道次入口侧卷径;m为本道次入口侧卷筒上带钢剩余圈数的2倍;v实为机组速度;n

出

为本道次出口侧带钢圈数;n

入

为本道次入口侧带钢圈数;n为上道次出口侧带钢圈数。

具体实施方式

38.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

39.一种高速精密带钢冷轧机精确准停与自动换向控制方法,采用高速精密带钢冷轧机精确准停与自动换向控制系统,如图1所示,所述系统包括带钢圈数计量系统、带钢卷径计量系统和道次工艺处理系统;所述道次工艺处理系统读取带钢圈数计量系统测得的上道次的出口侧带钢圈数、带钢卷径计量系统测得的本道次的入口侧带钢卷径和轧制工艺表中预设的下一道次的工艺数据并将其下发至各相应单机。

40.为实现自动换向,以轧机向右轧制时主机速度v的方向为正,因而轧制工艺表中各参数对应道次的方向为正时,其数值为正,反之则为负。即道次工艺处理系统是通过工艺表中ti、ti和vi的正负来判断相应执行单机的运动方向。

41.完成穿带和上料后将此时的带钢圈数计量系统的出口侧初始值设定为零,即n

出

=n

右

=0,轧制过程中带钢圈数计量系统的出口侧编码器每转动一圈,n

出

=n

右

执行+1的指令。后序的生产过程中,当一个道次轧制完成后,工艺表中自动记录本道次的带钢圈数计量系统测得的出口侧带钢圈数n,并将该圈数作为下一道次的开卷依据。

42.第一道次轧制完成后工艺表将自动记录n

右

,并令n

左

=0。第二道次的生产中,带钢圈数计量系统的入口侧编码器每转动一圈,n

入

=n

右

执行-1的指令,而带钢圈数计量系统的出口侧编码器每转动一圈,n

出

=n

左

执行+1的指令。为了不让带钢的厚度超差部分进入辊缝,第二道次轧制过程中尽管n

右

在依次执行-1的指令但必须大于0。后续道次的指令执行原理与之相似,不再赘述。

43.如图2所示,i=1时,由于入口侧原料卷的带钢圈数未知,因此本发明以带钢卷径计量系统的实测本道次入口侧卷径d为精确准停的判断条件,即当带钢卷径计量系统测得的入口侧卷径为d+20h时主机速度自动降为0.5v,入口卷径为d+10h时主机速度自动降为0.1v,入口卷径为d+4h时主机速度降为零并停车,此时工艺表将记录带钢圈数计量系统测得的第一道次的出口侧的带钢圈数n

出

=n

右

。

44.如图3和图4所示,i≠1时,本发明的降速原理为:系统以i-1道次的带钢圈数计量系统实测的出口侧带钢圈数n和i道次的带钢卷径计量系统的实测入口侧带钢直径d为精确准停的判断条件。当带钢圈数计量系统实测的入口侧带钢圈数n

入

达到0.01n时,机组速度自动降为0.5v,当入口侧带钢圈数n

入

达到10圈时,机组速度自动降为0.1v。

45.经历自动降速阶段后,机组将进入准确准停的阶段,本发明的精确准停的基本原理如下。

46.如图3所示,i=2时,当入口侧带钢圈数为0.1/πd时,机组速度自动降为零并实现精确准停,此时厚度超差段与辊缝的距离约为0.1m。

47.如图4所示,i》2时,当入口侧带钢圈数为0.1(i-2)/πd时,机组速度自动降为零并实现精确准停,此时厚度超差段与辊缝的距离约为0.1m。此时i道次的停车印迹较i-2道次的停车印迹靠近轧机0.1m,并以此保证i+1道次起车时带材的入口侧厚度与工艺表的预设值相一致。

48.如图5所示,当轧制完成一个道次并精确准停后,系统自检10秒。若自检无误,道次工艺处理系统将从预设的工艺表中自动读取下一道次的工艺数据并将其下发至各执行单机。继而各执行单机执行除速度指令外的所有指令,之后系统再次自检10秒后。若自检无误则启动速度指令开始下一道次的轧制,如此就完成了一次自动换向的控制。轧机精确准停后的自检或轧机起车前的自检发生报错时,系统报警并暂不执行所有指令。

49.轧制工艺表中预设的下一道次的工艺数据主要包括:入口厚度hi、出口厚度hi、入口张力ti、出口张力ti、主机速度vi、卷筒涨径直径d、左卷取机和右卷取机的带钢圈数n

左

和n

右

和道次编号i(i=1表示第一道次)。

50.本发明中,带钢卷径计量系统主要由高精度超声波传感器构成,其重复精度可达0.1mm,分别布置在机组作业线的入口和出口位置,该系统通过对本道次入口侧卷径的测量从而为精确准停提供原始数据。

51.带钢圈数计量系统主要由高分辨率绝对值编码器构成,其脉冲数为4096,分别布置在入出口卷取机的尾部,该系统通过对本道次出口侧带钢圈数的测量并将作为下道次开卷的大致圈数。

52.带材上料和穿带完成后,高速带钢精确准停与自动换向系统即可启动并持续运转至工艺表中的末道次。到工艺表中的最后一个道次轧制完成并精确准停后,产品已达到目标厚度并可执行卸卷操作。本发明没有详细叙述的部件、结构和原理属本行业的公知部件和常用结构或常用手段,这里不一一叙述。

53.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1