一种无取向硅钢的热轧工艺的制作方法

1.本发明涉及硅钢生产技术领域,特别涉及一种无取向硅钢的热轧工艺。

背景技术:

2.无取向硅钢主要用于电机铁芯的制造,随着电气化进程的发展,无取向硅钢的用量越来越多。但在无取向硅钢的生产过程中发现,在热轧过程中,由于高温硅钢的变形抗力较小,在精轧机建张过程中会造成钢带宽度拉窄,表现为板带头部100m内宽度减小量达到25mm,通卷宽度偏差达到30mm严重影响了成品成材率。

3.专利申请号201210566715.4的中国专利文献,其公开了“带钢头尾宽度短行程控制的参数补偿方法及控制方法”,阐述了一种热轧工序中带钢头尾短行程控制的参数的宽度补偿方法及控制方法。该方法细化了宽度的管理细则,有利于成品宽度的精准控制,方法所述短行程控制参数补偿方法是ssc控制的基本功能之一,方法在该基础上对控制曲线进一步进行了优化。但在无取向硅钢生产中,带钢头部拉窄的问题和成分、张力及轧制温度都有着直接的关系,这些在方法中并没有得到阐述。如果再短行程补偿方面没有加入成分、温度和张力等因素的关联性影响,对于拉窄比较严重的无取向硅钢的改善作用总是有限。

4.吉林冶金2011年第4期中发表的一篇论文为热轧硅钢拉窄的改进,文章提到当带钢经过立辊时,在带钢头部放开立辊辊缝,随着带钢头部经过立辊逐渐减小辊缝,中间坯头部宽度增加30mm。文献介绍的方法能在一定程度上解决建张过程中头部拉窄的问题。但在精轧咬入建张过程中,端部基本不受张力影响,当中间坯端部过宽时,容易造成端部宽度过大,进入卷取机时容易被侧导板卡住造成堆钢事故。另外带钢头部拉窄量会受到成分、温度及减宽量等因素的影响,固定的宽度补偿量,其应用效果并不理想。

5.专利申请号201310403246.9的中国专利文献,其公开了“提高薄规格热轧不锈钢全长宽度均匀性的变张力控制方法”,在穿带时通过高精度的精轧设定模型和精轧设定工艺,确保穿带稳定和头部宽度精度,在轧制时随着轧制速度和终轧温度的升高,采用动态调整活套张力的方法,从而改善全长宽度的均匀性。该方法主要轧制过程中实施的动态调整,对无取向硅钢钢带热轧时的头部拉窄很大一部分是由于咬入时建张过程形成的拉窄的影响作用很小,不能解决无取向硅钢钢带热轧时的头部拉窄的问题,为此,我们提出一种无取向硅钢的热轧工艺来解决上述问题。

技术实现要素:

6.为了克服现有技术的不足,本发明提出了一种无取向硅钢的热轧工艺,即通过中间坯头部宽度补偿改善板带头部拉窄的方法。本发明根据轧制过程中成分、温度、轧制力、张力控制等主要影响因素建立了宽度补偿量的控制模型。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种无取向硅钢的热轧工艺,具体步骤如下:

9.步骤一:根据化学成分按经验公式a

r3

=901-325c-92mn+33si+287p+40al-20cr计

算a

r3

相变温度;

10.步骤二:板坯入炉温度在500~850℃,板坯加热温度为1100~1200℃;

11.步骤三:粗轧机最后一道次变形率为30%~45%、轧制温度为1000~1050℃,中间坯立辊减宽量为20~30mm,中间坯厚度为35~45mm,中间坯头部8000~15000mm部分进行宽度补偿;

12.步骤四:精轧机的进钢温度为930~1000℃、终轧温度为800~900℃、道次变形率在15%~50%、精轧机机架张力控制在10mpa以下;

13.步骤五:通过层流进行冷却,卷取温度为600~720℃。

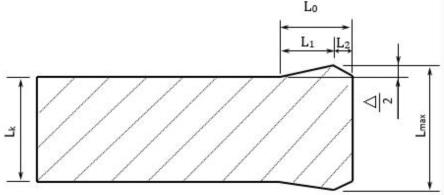

14.进一步的,步骤三中中间坯头部形状控制如附图1所示。在l2长度范围内立辊辊缝由lk匀速增大到lmax,然后在l1范围内立辊辊缝由lmax匀速减小到lk。

15.进一步的,步骤三中中间坯宽度补偿

△

按(1)式计算:

[0016][0017]

△i:第i机架需要的宽度补偿量;

[0018]

n:精轧机机架数量,

[0019]

进一步的,第i机架需要的宽度补偿

△i按(2)式计算:

[0020][0021]ki

:第i机架张力影响权值;

[0022]fi

:第i机架张力值;

[0023]ar3

:奥氏体向铁素体转变温度;

[0024]

ti:第i机架模型计算温度;

[0025]

进一步的,第i机架的张力影响权值ki按(3)式计算:

[0026][0027]

n:精轧机机架数量;

[0028]fi

:第i机架张力值;

[0029]

综上所述,本发明具有以下有益效果:

[0030]

通过中间坯的头部宽度补偿和精轧机机架张力控制减小了热轧过程中板带头部减宽量,从而减小了宽度偏差,进而减小了成品的切边量,提高了成材率。中间坯的倒角设计可以预防端部宽展过大,从而有效避免因带钢头部被导板卡阻造成堆钢事故。

附图说明

[0031]

图1为本发明的一种无取向硅钢的热轧工艺的中间坯切头前形状示意图;

[0032]

图2为实施例1的一种无取向硅钢的热轧工艺的板带宽度曲线图;

[0033]

图3为实施例2的一种无取向硅钢的热轧工艺的板带宽度曲线图;

[0034]

图4为对比例的一种无取向硅钢的热轧工艺的板带宽度曲线图。

具体实施方式

[0035]

以下结合附图对本发明作进一步详细说明。如图1所示,lk为中间坯宽度,l0为中间坯宽度补偿长度,其取值范围为l0=8000~12000mm,l2为中间坯切头前端部宽度补偿长度l2=300~500mm,

△

为中间坯宽度补偿量,lmax为中间坯宽度最大值。精轧机机架数量n=7。

[0036]

实施例1

[0037]

参照图1所示,一种无取向硅钢的热轧工艺,具体步骤如下:

[0038]

步骤一:坯料的主要化学成分质量百分数为c:0.0026;si:0.61;mn:0.41;p:0.015;al:0.15;其它为fe和不可避免的杂质元素。根据经验公式a

r3

=901-325c-92mn+33si+287p+40al-20cr计算得a

r3

=893℃。

[0039]

步骤二:板坯入炉温度在630℃,板坯加热温度为1160℃;

[0040]

步骤三:粗轧机最后一道次变形率为33.3%、轧制温度为1038℃,中间坯厚度为43mm,中间坯宽度lk=1050mm,坯料宽度为1080mm,中间坯立辊减宽量为30mm,设置l0=8000mm,l2=400mm,l1=l

0-l2=7600mm。轧制过程中,在l2长度范围内立辊辊缝由lk匀速增大到lmax,然后在l1范围内立辊辊缝由lmax匀速减小到lk。中间坯宽度补偿量

△

根据(1)式、(2)式、(3)式计算得

△

=

△1+

△2+

△3+

△4+

△5+

△6+

△7=13mm,计算过程参数见下表。

[0041]

机架t

ifiki

△i19451.860.710.229292.830.930.739013.861.053.048844.571.003.358696.161.012.568637.690.842.178588.650.471.1

[0042]

轧制过程中立辊辊缝初始位置为1050mm,在轧制运行l2=400mm长度范围匀速到达1062mm位置,随后在l1=l

0-l2=7600mm长度范围匀速由1062mm减小到1050mm。

[0043]

步骤四:精轧机的进钢温度为980℃、终轧温度为848℃、道次变形率为15%~50%、精轧机机架张力控制在10mpa以下;

[0044]

步骤五:通过层流进行冷却,卷取温度为610℃。

[0045]

实施例2

[0046]

参照图1所示,一种无取向硅钢的热轧工艺,具体步骤如下:

[0047]

步骤一:坯料的主要化学成分质量百分数为c:0.0021;si:1.35;mn:0.43;p:0.018;al:0.27;其它为fe和不可避免的杂质元素。根据经验公式a

r3

=901-325c-92mn+33si+287p+40al-20cr计算得a

r3

=921℃。

[0048]

步骤二:板坯入炉温度在610℃,板坯加热温度为1150℃;

[0049]

步骤三:粗轧机最后一道次变形率为33.3%、轧制温度为1035℃,中间坯厚度为42mm,中间坯宽度lk=1250mm,坯料宽度为1270mm,中间坯立辊减宽量为20mm,设置l0=12000mm,l2=400mm,l1=l

0-l2=11600mm。轧制过程中,在l2长度范围内立辊辊缝由lk匀速增大到lmax,然后在l1范围内立辊辊缝由lmax匀速减小到lk。中间坯宽度补偿量

△

根据(1)

式、(2)式、(3)式计算得

△

=

△1+

△2+

△3+

△4+

△5+

△6+

△7=7.5mm,计算过程参数见下表。

[0050]

机架t

ifiki

△i19481.230.470.229252.560.841.939053.731.022.148874.210.921.158726.231.021.068667.580.830.878628.380.460.4

[0051]

轧制过程中立辊辊缝初始位置为1250mm,在轧制运行l2=400mm长度范围匀速到达1257.5mm位置,随后在l1=l

0-l2=11600mm长度范围匀速由1257.5mm减小到1250mm。

[0052]

步骤四:精轧机的进钢温度为982℃、终轧温度为853℃、道次变形率为15%~50%、精轧机机架张力控制在10mpa以下;

[0053]

步骤五:通过层流进行冷却,卷取温度为710℃。

[0054]

综上所述,通过以上措施有效改善了板带头部宽度减小的问题,附图中的宽度控制曲线显示,本发明的实施例通卷宽度偏差控制在12mm以内,而常规工艺的对比例通卷宽度偏差在30mm。

[0055]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1