一种碳化硅晶圆激光切割设备的制作方法

1.本发明属于激光切割技术领域,尤其涉及一种碳化硅晶圆激光切割设备。

背景技术:

2.激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。激光切割属于热切割方法之一。

3.利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的切缝,完成对材料的切割。

4.晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨、抛光和切片后,形成硅晶圆片,也就是晶圆。国内晶圆生产线以8英寸和12英寸为主。

5.现有的激光切割设备在使用时,大多需要较为繁琐的操作,需要手动调节切割位置,还要精确定位切割角度,同时还需要对激光切割头的启动进行精准控制,避免过度切割对机器造成的损害,操作方式复杂,极容易出现操作失误,给生产带来不必要的损失。

技术实现要素:

6.本发明实施例的目的在于提供一种碳化硅晶圆激光切割设备,旨在解决现有的激光切割设备在使用时大多需要较为繁琐的操作,需要手动调节切割位置,还要精确定位切割角度,同时还需要对激光切割头的启动进行精准控制,避免过度切割对机器造成损害,操作方式复杂,极容易出现操作失误,给生产带来不必要的损失。

7.本发明实施例是这样实现的,一种碳化硅晶圆激光切割设备,所述碳化硅晶圆激光切割设备包括:操作台,所述操作台上转动连接有第一螺纹杆,所述第一螺纹杆上螺纹连接有第一螺纹块;安装板,安装在所述第一螺纹块上,所述安装板上安装有激光自动切割组件,所述激光自动切割组件用于根据碳化硅晶圆的长度来自动进行激光切割;第二螺纹杆,转动连接在所述操作台内部,所述第二螺纹杆上螺纹连接有第二螺纹块,所述第二螺纹块上安装有放置台,所述碳化硅晶圆置于所述放置台上,所述放置台与所述激光自动切割组件相互配合;连接驱动组件,安装在所述操作台内部,用于在驱动第二螺纹杆旋转的过程中,根据第二螺纹杆的旋转方向来间歇式控制第一螺纹杆旋转。

8.优选地,所述激光自动切割组件包括:第一槽体,开设于所述安装板上,所述第一槽体内部安装有供电电机,所述供电电机的输出端连接有电线,所述电线一端安装有激光切割头;第二槽体,开设于所述安装板上,所述第二槽体内部滑动连接有升降柱,所述升降

柱一端安装有限位轮,所述限位轮与放置台相互配合;双向弹性伸缩柱,安装在所述第一槽体内部,所述双向弹性伸缩柱两端均连接有接电板;导电板,安装在所述电线上,所述导电板与所述接电板相互配合;绝缘板,安装在所述升降柱上,所述绝缘板与所述接电板、导电板相互配合。

9.优选地,所述升降柱、绝缘板、接电板和导电板的数量均为两个,且在所述激光切割头两侧对称安装。

10.优选地,所述连接驱动组件包括:往复驱动电机,安装在所述操作台内部,所述往复驱动电机的输出端与所述第二螺纹杆相连接,所述第二螺纹杆上安装有第一齿轮;第二齿轮,转动连接在所述操作台内部,所述第二齿轮与所述第一齿轮相互啮合;单向旋转组件,安装在所述第二齿轮一侧,所述单向旋转组件上连接有第一传输带;支柱,安装在所述操作台一侧,所述支柱上转动连接有第一锥齿轮和第二锥齿轮,所述第一锥齿轮和第二锥齿轮相互啮合,所述第一传输带套设在所述第一锥齿轮上;间歇旋转组件,安装在所述操作台一侧,所述间歇旋转组件与所述第一锥齿轮相连接,用于控制所述第一锥齿轮间歇式旋转。

11.优选地,所述单向旋转组件包括:转动块,安装在所述第二齿轮一侧,所述转动块上开设有控制槽,所述控制槽内部设有控制柱,所述控制槽与控制柱之间设有弹簧;转动盘,转动连接在所述第二齿轮一侧,所述转动盘上开设有转动槽,所述转动块位于所述转动槽内部;卡块,安装在所述转动槽内部,且与所述控制柱相配合。

12.优选地,所述间歇旋转组件包括:旋转柱,转动连接在所述操作台一侧,所述旋转柱上开设有导向斜槽;转动套柱,转动连接在所述旋转柱上,所述转动套柱上开设有定位导槽,所述转动套柱上通过扭曲弹簧转动连接有推杆,所述推杆一侧配合设置有挡板;支架,可拆卸式安装在所述操作台一侧,所述支架上安装有滑动槽,所述滑动槽内部滑动连接有滑动块,所述滑动块上安装有导向柱,所述导向柱与所述导向斜槽和定位导槽相互配合;转盘,安装在所述第一螺纹杆一端,所述转盘上安装有连动杆,所述连动杆与所述推杆相互配合。

13.优选地,所述连动杆的数量与碳化硅晶圆切割的间距相互配合。

14.本发明实施例提供的一种碳化硅晶圆激光切割设备,具有以下有益效果:在该碳化硅晶圆激光切割设备使用时,将碳化硅晶圆置于放置台上,随后驱动连接驱动组件运转,则连接驱动组件会带动第二螺纹杆做往复式旋转,进而通过放置台来带动碳化硅晶圆在激光自动切割组件下方做往复式移动,且激光自动切割组件会自动感应下方是否有碳化硅晶圆经过,只有当碳化硅晶圆处于激光自动切割组件下方时,激光自动切割组件才会自动运转,来进行激光切割操作,避免不必要的激光使用导致的意外发生;同时

通过连接驱动组件的控制,在碳化硅晶圆在激光自动切割组件下方完成一次移动后,在复位的过程,连接驱动组件会自动控制激光自动切割组件进行一次位置移动,使激光自动切割组件运转至下一个待切割位置,以此来实现自动调节切割位置的效果,使用方便,自动化程度高,便于操作。

附图说明

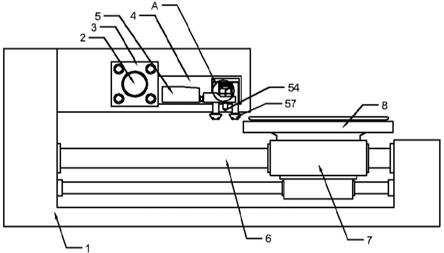

15.图1为本发明实施例提供的一种碳化硅晶圆激光切割设备的结构示意图;图2为本发明实施例提供的一种碳化硅晶圆激光切割设备的俯视图;图3为本发明实施例提供的一种碳化硅晶圆激光切割设备的一处局部结构示意图;图4为本发明实施例提供的一种碳化硅晶圆激光切割设备的另一处局部结构示意图;图5为本发明实施例提供的一种碳化硅晶圆激光切割设备的局部立体结构图;图6为本发明实施例提供的一种碳化硅晶圆激光切割设备中旋转柱的侧壁展开图;图7为图1中a处的局部放大图;图8为图2中b处的局部放大图。

16.附图中:1-操作台;2-第一螺纹杆;3-第一螺纹块;4-安装板;5-激光自动切割组件;51-第一槽体;52-供电电机;53-电线;54-激光切割头;55-第二槽体;56-升降柱;57-限位轮;58-双向弹性伸缩柱;59-接电板;510-导电板;511-绝缘板;6-第二螺纹杆;7-第二螺纹块;8-放置台;9-连接驱动组件;91-往复驱动电机;92-第一齿轮;93-第二齿轮;94-第一传输带;95-支柱;96-第一锥齿轮;97-第二锥齿轮;98-转动块;99-控制槽;910-控制柱;911-弹簧;912-转动盘;913-转动槽;914-卡块;915-旋转柱;916-导向斜槽;917-转动套柱;918-定位导槽;919-推杆;920-挡板;921-支架;922-滑动槽;923-滑动块;924-导向柱;925-转盘;926-连动杆。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.以下结合具体实施例对本发明的具体实现进行详细描述。

19.如图1所示,在本发明实施例中,所述碳化硅晶圆激光切割设备包括:操作台1,所述操作台1上转动连接有第一螺纹杆2,所述第一螺纹杆2上螺纹连接有第一螺纹块3;安装板4,安装在所述第一螺纹块3上,所述安装板4上安装有激光自动切割组件5,根据碳化硅晶圆的长度,所述激光自动切割组件5可以自动进行激光切割;第二螺纹杆6,转动连接在所述操作台1内部,所述第二螺纹杆6上螺纹连接有第二螺纹块7,所述第二螺纹块7上安装有放置台8,所述碳化硅晶圆置于所述放置台8上,所述放置台8与所述激光自动切割组件5相互配合;

连接驱动组件9,安装在所述操作台1内部,用于在驱动第二螺纹杆6旋转的过程中,根据第二螺纹杆6的旋转方向来间歇式控制第一螺纹杆2旋转。

20.在该碳化硅晶圆激光切割设备使用时,将碳化硅晶圆置于放置台8上,随后驱动连接驱动组件9运转,则连接驱动组件9会带动第二螺纹杆6做往复式旋转,进而通过放置台8来带动碳化硅晶圆在激光自动切割组件5下方做往复式移动,且激光自动切割组件5会自动感应下方是否有碳化硅晶圆经过,只有当碳化硅晶圆处于激光自动切割组件5下方时,激光自动切割组件5才会自动运转,来进行激光切割操作,避免不必要的激光使用导致的意外发生;同时通过连接驱动组件9的控制,在碳化硅晶圆在激光自动切割组件5下方完成一次移动后,在复位的过程,连接驱动组件9会自动控制激光自动切割组件5进行一次位置移动,使激光自动切割组件5运转至下一个待切割位置,以此来实现自动调节切割位置的效果,使用方便,自动化程度高,便于操作。

21.如图1至图8所示,在本发明实施例中,所述激光自动切割组件5包括:第一槽体51,开设于所述安装板4上,所述第一槽体51内部安装有供电电机52,所述供电电机52的输出端连接有电线53,所述电线53一端安装有激光切割头54;第二槽体55,开设于所述安装板4上,所述第二槽体55内部滑动连接有升降柱56,所述升降柱56一端安装有限位轮57,所述限位轮57与放置台8相互配合;双向弹性伸缩柱58,安装在所述第一槽体51内部,所述双向弹性伸缩柱58两端均连接有接电板59;导电板510,安装在所述电线53上,所述导电板510与所述接电板59相互配合;绝缘板511,安装在所述升降柱56上,所述绝缘板511分别与所述接电板59和导电板510相互配合。

22.在本发明实施例中,所述升降柱56、绝缘板511、接电板59和导电板510的数量均为两个,且在所述激光切割头54两侧对称安装。

23.使用时,当放置台8经过安装板4下方时,会通过限位轮57推动第一个升降柱56上移,使该升降柱56上的绝缘板511与接电板59相脱离,则双向弹性伸缩柱58会将一侧的接电板59与导电板510相接触,随后随着放置台8的运动,会通过限位轮57将另一个升降柱56向上顶起,使另一侧的绝缘板511与接电板59相脱离,则此时在双向弹性伸缩柱58的作用下,两侧的接电板59与导电板510将完全被接通,则此时激光切割头54处于通电状态,开始切割工作;而当放置台8完全穿过安装板4时,则在重力作用下,升降柱56会自动下落,使绝缘板511插入导电板510和接电板59之间,使激光切割头54停止工作,即只有在两个升降柱56都升起时,碳化硅晶圆才会处于切割工位,即可驱动激光切割头54进行切割操作,而当任意一个升降柱56下落后,激光切割头54都会停止运转,避免过度切割造成的损害。

24.如图1至图8所示,在本发明实施例中,所述连接驱动组件9包括:往复驱动电机91,安装在所述操作台1内部,所述往复驱动电机91的输出端与所述第二螺纹杆6相连接,所述第二螺纹杆6上安装有第一齿轮92;第二齿轮93,转动连接在所述操作台1内部,所述第二齿轮93与所述第一齿轮92相互啮合;单向旋转组件,安装在所述第二齿轮93一侧,所述单向旋转组件上连接有第一传

输带94;支柱95,安装在所述操作台1一侧,所述支柱95上转动连接有第一锥齿轮96和第二锥齿轮97,所述第一锥齿轮96和第二锥齿轮97相互啮合,所述第一传输带94套设在所述第一锥齿轮96上;间歇旋转组件,安装在所述操作台1一侧,所述间歇旋转组件与所述第一锥齿轮96相连接,用于控制所述第一锥齿轮96间歇式旋转。

25.使用时,往复驱动电机91的运转可以驱动第二螺纹杆6旋转,进而通过第二螺纹块7来带动碳化硅晶圆在激光自动切割组件5下方做往复式移动,进行激光切割,且在第二螺纹杆6正向旋转时,仅会带动第二螺纹块7移动,而当第二螺纹杆6反向旋转时,在带动第二螺纹块7复位的同时,会通过单向旋转组件来带动间歇旋转组件运转,使第一螺纹杆2带动第一螺纹块3进行一次移动,进而使激光自动切割组件5进行一次位置调节,来进行下一个位置的切割操作。

26.如图1至图8所示,在本发明实施例中,所述单向旋转组件包括:转动块98,安装在所述第二齿轮93一侧,所述转动块98上开设有控制槽99,所述控制槽99内部设有控制柱910,所述控制槽99与控制柱910之间设有弹簧911;转动盘912,转动连接在所述第二齿轮93一侧,所述转动盘912上开设有转动槽913,所述转动块98位于所述转动槽913内部;卡块914,安装在所述转动槽913内部,且与所述控制柱910相配合。

27.如图1至图8所示,在本发明实施例中,所述间歇旋转组件包括:旋转柱915,转动连接在所述操作台1一侧,所述旋转柱915上开设有导向斜槽916;转动套柱917,转动连接在所述旋转柱915上,所述转动套柱917上开设有定位导槽918,所述转动套柱917上通过扭曲弹簧转动连接有推杆919,所述推杆919一侧配合设置有挡板920;支架921,可拆卸式安装在所述操作台1一侧,所述支架921上安装有滑动槽922,所述滑动槽922内部滑动连接有滑动块923,所述滑动块923上安装有导向柱924,所述导向柱924分别与所述导向斜槽916和定位导槽918相互配合;转盘925,安装在所述第一螺纹杆2一端,所述转盘925上安装有连动杆926,所述连动杆926与所述推杆919相互配合。

28.使用时,当单向旋转组件带动旋转柱915旋转时,每一次单向旋转组件的完整运转,会控制旋转柱915做一次完整的圆周运动,则旋转柱915的旋转会通过导向斜槽916和导向柱924之间的配合关系,来带动滑动块923在滑动槽922中做一次完整的往复式移动,同时,在导向柱924向一侧移动时,会通过定位导槽918来带动转动套柱917向一侧旋转,进而通过推杆919和挡板920之间的配合,来推动连动杆926移动,使转盘925完成一次旋转,进而带动第一螺纹杆2进行旋转;随后当导向柱924向另一侧复位移动时,会带动推杆919复位,则由于没有挡板920的限制,则推杆919会发生旋转,不会推动转盘925旋转,以此来实现第一螺纹杆2的间歇式旋转,进而通过第一螺纹块3来带动激光自动切割组件5间歇式移动。

29.在本发明实施例中,所述连动杆926的数量与碳化硅晶圆切割的间距相互配合,即当推杆919推动连动杆926,使转盘925进行一次旋转时,转盘925的旋转驱动激光自动切割

组件5位移的距离与碳化硅晶圆切割的间距相等。

30.综上,在该碳化硅晶圆激光切割设备使用时,将碳化硅晶圆置于放置台8上,随后驱动连接驱动组件9运转,则连接驱动组件9会带动第二螺纹杆6做往复式旋转,进而通过放置台8来带动碳化硅晶圆在激光自动切割组件5下方做往复式移动,且激光自动切割组件5会自动感应下方是否有碳化硅晶圆经过,只有当碳化硅晶圆处于激光自动切割组件5下方时,激光自动切割组件5才会自动运转,来进行激光切割操作,避免不必要的激光使用导致的意外发生;同时通过连接驱动组件9的控制,在碳化硅晶圆在激光自动切割组件5下方完成一次移动后,在复位的过程,连接驱动组件9会自动控制激光自动切割组件5进行一次位置移动,使激光自动切割组件5运转至下一个待切割位置,以此来实现自动调节切割位置的效果,使用方便,自动化程度高,便于操作。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1