一种含Nb成分热轧直条HRB400钢筋的生产控制方法与流程

一种含nb成分热轧直条hrb400钢筋的生产控制方法

技术领域

1.本发明涉及冶金技术领域,具体涉及热轧直条hrb400钢筋的窄成分控制及钢坯加热和轧后控制冷却工艺。

背景技术:

2.目前国内绝大多数钢厂采用添加v合金生产热轧直条hrb400钢筋,但v合金价格较高,生产成本比较高。而添加nb合金生产热轧直条hrb400钢筋成本相对较低,充分发挥nb细晶强化、析出强化等作用来保证轧制钢筋性能合格,可以最大限度的减少所投入合金的费用。降低炼钢合金成分,是钢铁行业降本增效、提高经济效益和市场竞争力的重要途径,但含nb钢筋容易产生因贝氏体含量较高造成无屈服现象的问题。

技术实现要素:

3.为了克服含nb热轧直条hrb400钢筋出现无屈服现象的问题,本发明通过对含nb热轧直条钢筋无屈服试样进行成分、组织和性能的研究,发现贝氏体含量较高是造成无屈服的主要原因,从而进一步梳理了影响产生贝氏体的各种情况。

4.通过对含nb热轧直条hrb400钢筋无屈服试样大量数据分析,发现高c、高mn、高nb、高加热温度、高终轧温度和较快的冷却速度容易产生贝氏体,但c、mn和nb含量过低,或轧后冷却速度过慢容易导致强度不够。

5.本发明提供一种生产控制方法,对含nb成分热轧直条hrb400钢筋中c、mn、si和nb含量进行窄成分控制,同时对生产工艺中的加热制度、冷却制度进行优化,在高效生产的同时确保含nb热轧直条hrb400钢筋性能合格。

6.为了实现本发明目的,本发明具体采用如下技术方案:一种含nb成分热轧直条hrb400钢筋的生产控制方法,其特征在于包括如下步骤:步骤1、采集大量含nb成分热轧直条hrb400钢筋的炼钢冶炼过程相关参数数据;步骤2、从采集的参数数据中分别筛选出与出钢量相关的参数数据和与合金元素收得率相关的参数数据;步骤3、建立三层bp神经网络,将与出钢量相关的参数作为输入自变量,将出钢量作为输出应变量,利用筛选出的相应参数数据对bp神经网络进行训练,得到训练好的bp神经网络;利用筛选出的与合金元素收得率相关的参数数据作为统计分析样本,对合金元素收得率进行线性拟合,得到合金元素收得率线性拟合曲线;步骤4、根据物料平衡和最优化原理建立bp神经网络和合金元素收得率线性拟合曲线联合的炼钢合金优化加料模型;步骤5、实时采集炼钢冶炼过程相关参数数据,根据钢种窄成分控制要求,利用炼钢合金优化加料模型对出钢量、合金元素收得率及终点合金加入量进行预测,并不断优化bp神经网络,实现对炼钢c、nb、mn元素的窄成分控制,并对铸坯在加热炉内各段温度、开轧温度、轧后钢筋冷却前温度和轧后钢筋上冷床温度进行实时监控。

7.优选地,控制钢坯均热段温度1100~1120℃,开轧温度920~1080℃,轧后冷却前温度1010~1030℃,上冷床温度850~900℃。

8.优选地,所述步骤1中炼钢冶炼过程相关参数数据包括:废钢重量、废钢成分、铁水成分、铁水重量、终点钢水成分、成品成分、终点温度、出钢量、钢种成分控制中限、各类合金加入量。

9.优选地,所述hrb400钢筋按重量百分比包括如下成分:c 0.22~0.25%,nb 0.015~0.021%,mn 1.38~1.48%,si 0.50-0.60%,p≤0.045%,s≤0.045%,其余为铁和不可避免的残余元素。

10.本发明具有以下有益效果:本发明精确采集炼钢冶炼过程相关生产数据,通过建立三层bp神经网络对出钢量进行预测,通过拟合合金元素收得率线性曲线对合金元素收得率进行预测,根据物料平衡和最优化原理建立bp神经网络和合金元素收得率线性拟合曲线联合的炼钢合金优化加料模型对终点合金加入量进行预测,确保实现炼钢窄成分控制,这样尽可能减少合金加入,最大限度降低合金成本。同时对钢坯在加热炉内的各段加热情况进行实时监控,严格控制在较小范围波动,尤其是均热段温度;对钢筋开轧温度、轧后冷却前温度、上冷床温度进行严格监控,对温度超过工艺规程立即进行水压调整,并对数据进行备份,以备出现性能偏差等情况时进行原始工艺数据调查分析,确保实现炼钢窄成分控制同时,通过对炼钢和轧钢工艺的保证,轧钢工艺参数也控制在一个相对窄的范围,确保最低成本下的产品质量。

11.本发明通过控制加热温度波动范围(均热段温度控制范围由原生产要求的1100~1140℃优化为1100~1120℃),各道轧机间加大冷却,确保终轧温度不过高(钢筋轧后冷却前温度控制从原生产要求的1060~1080℃优化为1010~1030℃,降低约50℃),大大减轻轧后冷却强度,在高效生产的同时确保含nb热轧直条hrb400钢筋性能合格。

附图说明

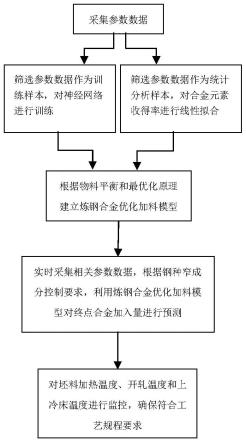

12.图1为本发明实施例的控制方法流程图;图2为本发明实施例成品材料拉伸的应力-应变曲线。

具体实施方式

13.下面结合具体实施例对本发明技术方案做进一步详细说明。

14.如图1所示,本发明提供一种含nb成分热轧直条hrb400钢筋的生产控制方法,该方法基于bp神经网络、统计分析拟合以及最优化原理实现炼钢合金化窄成分控制,同时包含对加热、冷却制度的控制。控制方法具体包括如下步骤:步骤1:采集大量含nb成分热轧直条hrb400钢筋的炼钢冶炼过程相关参数数据,包括废钢重量、废钢成分、铁水成分、铁水重量、终点钢水成分、成品成分、终点温度、钢种成分控制中限、各类合金加入量。

15.步骤2:从采集的参数数据中分别筛选出与出钢量相关的参数数据,包括废钢的重量、废钢成分、铁水成分、铁水重量、终点钢水成分、出钢量、各类合金加入量等;以及与合金元素收得率相关的参数数据,包括终点钢水成分、成品成分、终点温度、出钢量、各类合金加入量;

步骤3:建立三层bp神经网络,包括输入层、隐含层、输出层,将与出钢量相关的参数作为输入自变量,将出钢量作为输出应变量,利用筛选出的相应参数数据构成bp神经网络的训练样本,对bp神经网络进行训练,得到训练好的bp神经网络。

16.同时,利用筛选出的与合金元素收得率相关的参数数据作为统计分析样本,对合金元素收得率与终点碳含量和终点温度的关系进行线性拟合,得到合金元素收得率线性拟合曲线。

17.步骤4:根据物料平衡和最优化原理建立bp神经网络和合金元素收得率线性拟合曲线联合的炼钢合金优化加料模型。

[0018]“物料平衡”是研究炼钢过程物料收入和支出的平衡关系,并把这种关系制成图、表和方程式的一项研究炼钢技术的工作,具体是计算冶炼过程中参与炼钢反应的全部物料如铁水、废钢、氰气、矿石、石灰、萤石、炉衬、钢液、炉渣、炉气、烟尘等之间的平衡关系。“最优化原理”指解决多阶段决策问题的理论。这个理论是美国的贝尔曼在1956年提出的。它原来的表述是:一个过程的最优策略具有这样的性质,即无论其初始状态及初始决策如何,其以后诸决策对以第一个决策所形成的状态作为初始状态的过程而言,必须构成最优策略。这个原理的实质是多阶段决策过程具有这样的性质,即不管过去的过程如何,只从当前的状态和系统的最优化要求出发,作出下一步的最优决策。

[0019]

步骤5:选取待测炉次,实时采集炼钢冶炼过程相关参数数据,根据钢种窄成分控制要求,利用炼钢合金优化加料模型对出钢量、合金元素收得率及终点合金加入量进行预测,并将bp神经网络预测得到的出钢量与实际出钢量进行比较,根据出钢量预测值与实际值的误差大小不断调整隐含层节点数和各节点连接的权值和阈值,重复训练bp神经网络不断进行优化,直到出钢量预测值与实际值误差满足要求。通过上述手段从而实现了对炼钢c、nb、mn、si元素的窄成分控制。

[0020]

步骤6:轧钢过程控制,主要对铸坯在加热炉内各段温度、开轧温度、轧后冷却前温度和轧后钢筋上冷床温度进行实时监控,确保符合工艺规程要求。控制钢坯均热段温度1100~1120℃,开轧温度920~1080℃,轧后冷却前温度1010~1030℃,上冷床温度850~900℃。当监控到温度不满足工艺要求,例如加热温度不满足时,可以通过调节烧嘴开启度调整温度;例如上冷床温度不满足时,可以通过调整水箱流量和压力调整温度。

[0021]

终点合金加入量预测主要包括4个步骤,以转炉出钢硅锰合金加入量确定为例,包括如下步骤:s1采集转炉多炉次生产数据并进行归一化处理;s2确定影响转炉出钢过程合金收得率的因素为终点氧含量,作为炼钢合金优化加料模型的输入变量;s3调整炼钢合金优化加料模型参数,得到不同终点氧位硅锰合金的收得率;s4结合出钢量和终点氧含量,计算硅锰合金的加入量。

[0022]

bp神经网络和合金元素收得率线性拟合曲线联合的炼钢合金优化加料模型决定了窄成分控制能力,出钢量、合金元素收得率及终点合金加入量预测,即控制越准确,窄成分控制效果越好。

[0023]

炼钢相关参数数据:原始炉次主要参数数据:炉号21510773,铁水重量98t、废钢重量16.4t、渣钢重量

3t、铁水成分c 4.86%、si 0.42%、mn 0.112%(重量百分比)。

[0024]

成品窄成分控制要求:c 0.22~0.25%、nb 0.015~0.021%、mn1.38~1.48%、si 0.50~0.60%(重量百分比)。

[0025]

过程加料信息:烧结矿720kg、石灰3000kg、白云石3900kg。

[0026]

bp神经网络出钢量预测结果:104.2t;实际出钢量:103.2t,预测相对误差0.97%。

[0027]

合金元素收得率预测:mn92.3%、nb91.2%、c82.5%。

[0028]

合金加入量预测:硅锰673.4kg、铌铁40.2kg、碳粉133.8kg,合金成本预测吨钢43.1元/吨。成品成分:c 0.23%、nb 0.019%、mn 1.43%、si 0.56%、p 0.032%、s 0.015%,最大相对误差4%。hrb400钢筋主要元素含量内控要求:hrb400钢筋按重量百分比包括如下成分:c 0.22~0.25%,nb 0.015~0.025%,mn 1.38~1.48%,si 0.50~0.60%,p≤0.045%,s≤0.045%,其余为铁和不可避免的残余元素,如cr、ni和cu等。

[0029]

加热及冷却制度:钢坯均热段温度1105~1118℃,符合要求1100~1120℃;开轧温度1046~1055℃,符合要求920~1080℃;轧后冷却前温度1012~1026℃,符合要求1010~1030℃,上冷床温度859~874℃,符合要求850~900℃。

[0030]

经检验,成品钢筋屈服强度440mpa,抗拉强度645mpa,金相检验无贝氏体组织,拉伸有明显屈服平台,曲线如图2所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1