一种扩散连接制备多层复合阳极基体的方法与流程

1.本发明属于x射线管用阳极靶材制备技术领域,尤其涉及一种扩散连接制备多层复合阳极基体的方法。

背景技术:

2.x射线管用以产生x射线,在医学诊断、安全检查和无损探伤等各个领域发挥着重要的作用。x射线管的工作原理为利用阴极灯丝加热激发出来的热电子,在加速电场的作用下撞击阳极靶材;在撞击过程中大约1%的能量转化为x射线,而剩余约99%的能量转化为热能,从而导致阳极靶材受撞击部位温升很快。而在x射线管加载过程中,阳极靶材的焦斑温度超过2300℃,tzm基体工作温度超过1400℃。

3.目前,常见的大功率x射线管用旋转阳极靶的结构为采用钨铼合金作为轨道层且和钼合金进行复合,再在钼合金底面焊接石墨层。由于钨具有原子序数高、熔点高、高温时蒸气压力低等优点,常被用作靶面材料使用,在钨中添加少量的铼可以极大提高靶面耐电子轰击能力,有效降低剂量衰减速度,提高靶盘使用寿命;而钼合金比重约为钨铼合金的1/2,比热却为钨铼合金的2倍以上,因此重量相同钼合金基体的阳极靶材能够明显增加靶盘的输出功率,热容量可以提高2倍以上。此外,石墨具有比热大、比重小、辐射系数大、散热快等特点,因此,常将石墨与阳极靶材的基体材料进行复合得到多层阳极复合靶材,具有重量轻,比热大,冷却时间可缩短50%以上的优点。

4.发明专利cn105039902b公开了一种利用热扩散技术连接石墨与钼的方法,首先将石墨块和钼片表面预处理,制备ti/zr钎料薄片,然后将石墨块、ti/zr钎料薄片和钼片依次叠加放入真空熔炼炉通入氩气进行热扩散连接,实践证明此种制备工艺焊缝处杂质气体含量较高,而且每炉只能生产一件,生产效率较低。

5.发明专利cn105397264a公开了一种钼与石墨真空热压扩散焊接方法,首先将钼和石墨放置于焊接夹具中,形成焊接组件;然后将焊接组件置于真空热压炉中进行真空升温压制处理,从而实现对钼和石墨的压力扩散焊;实践证明此种工艺连接处由于c和mo直接形成固溶体硬脆相,导致接头在高低温热循环使用条件下容易开裂,而且每炉次只能生产一件,生产效率较低。

6.发明专利cn109048030a公开了一种tzm与石墨异种材料的sps扩散焊接方法,以钛箔作为中间过渡层,然后通过放电等离子烧结技术(sps)对tzm与石墨异种材料进行固相扩散焊接,从而获得tzm与石墨异种材料的连接件;实践证明此方法制造条件要求较高,无法批量化生产且成本较高,成品率较低。

技术实现要素:

7.针对现有技术存在的不足及缺陷,本发明旨在提供一种扩散连接制备多层复合阳极基体的方法,本发明首先根据复合阳极基体的形状要求,设计并加工得到复合阳极基体的基础组件,然后再经包套成形、热等静压扩散连接处理、机械加工、高温排气处理得到复

合阳极基体成品。本发明的制备方法生产效率高,制备得到的复合阳极基体具有高温强度高、动平衡精度高的优点。

8.本发明第一方面提供一种扩散连接制备多层复合阳极基体的方法,采用如下的技术方案:

9.一种扩散连接制备多层复合阳极基体的方法,包括如下步骤:

10.步骤一、首先根据复合阳极基体的形状要求,设计并加工得到复合阳极基体的基础组件,所述基础组件包括从上到下依次叠放的钨合金靶面坯件、钼合金基体坯件、石墨基体坯件,所述钼合金基体坯件与所述石墨基体坯件的接触面之间添加有中间过渡层材料;

11.步骤二、将所述基础组件放入到包套中,然后将包套进行真空脱气处理,再将包套抽气口进行封焊处理得到包套成型件;

12.步骤三、将所述包套成型件进行热等静压扩散连接处理;

13.步骤四、将热等静压扩散连接处理后的包套成型件去除包套后按照复合阳极基体的形状要求,进行机械加工处理得到机加工后复合阳极基体;

14.步骤五、将机加工后复合阳极基体先进行清洗再进行高温排气处理,得到复合阳极基体成品。

15.本发明中首先根据复合阳极基体的形状要求,设计并加工得到钨合金靶面坯件、钼合金基体坯件、石墨基体坯件,再经包套成形、热等静压扩散连接处理、机械加工、高温排气处理得到复合阳极基体成品;由于钨合金靶面坯件、钼合金基体坯件属于变形态合金件,且进一步真空热处理得到的,因此,相比于传统粉末冶金具有致密度高、强度高的优点,使得最终得到的复合阳极基体成品具有高温强度高、动平衡精度高等优点。进一步地,本发明中通过热等静压扩散连接处理使得钨合金靶面坯件与钼合金基体坯件之间的接触面实现连接,经过结合层原子一段时间的相互扩散,界面上形成扩散层,最终实现钨合金靶面坯件与钼合金基体坯件之间产生牢靠的稳定性连接界面;同时通过热等静压扩散连接处理使得钼合金基体坯件与石墨基体坯件之间的接触面实现连接,结过中间过渡层材料与钼合金基体坯件、石墨基体坯件之间的原子相互扩散,最终实现钼合金基体坯件与石墨基体坯件之间产生牢靠的稳定性连接界面。此外,本发明中每炉次装炉量与炉膛大小有关,炉膛越大,装炉量越多,本发明热等静压扩散连接处理一般每炉次100片以上,每天一炉次,生产效率相较于高温真空热压焊接工艺(1片/炉,每天/炉)大幅度提升。

16.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤一中,所述钨合金靶面坯件采用钨合金为原料经塑性加工和/或机加工、真空热处理制得;优选地,所述钨合金中,铼的质量分数为0-10%(比如0.5%、1%、2%、3%、5%、7%、9%),余量为钨;优选地,所述钨合金中,铼的质量分数为0-10%(比如0.5%、1%、2%、3%、5%、7%、9%),碳化物的质量分数≤1%(比如0.05%、0.1%、0.2%、0.3%、0.5%、0.7%、0.9%),余量为钨,其中碳化物为hfc、tac、zrc中的一种或多种;优选地,所述真空热处理的温度为1500-1700℃(比如1550℃、1600℃、1650℃),保温时间为60-120min(比如80min、100min、110min),真空度≤5

×

10-4

pa。

17.本发明中的钨合金靶面坯件采用钨合金为原料经塑性加工、真空热处理制得,其中,经塑性加工(比如冲压或旋压成伞状)能够进一步提高钨合金靶面坯件的致密度和强度,真空热处理能够除去钨合金靶面坯件表面污染、氧化及内部的残余气体,避免在后续的

热等静压扩散连接处理中导致连接处强度偏低或扩散连接失败,本发明中钨合金是通过粉末冶金/真空熔炼结合变形加工工艺获得的;在钨合金中加入铼元素,能够有效改善钨的塑性,提高钨合金靶面坯件的抗冲击性能,而铼含量过高,则造成成本偏高、性能浪费。本发明中的钨合金靶面坯件的形状、厚度等取决于复合阳极基体成品的设计要求,现有复合阳极基体成品中,钨合金靶面坯件的形状一般为伞状,厚度为1-1.5mm,因此,通常为了留有加工余量,钨合金靶面坯件的厚度控制在3mm左右,本发明扩散连接制备多层复合阳极基体的方法同样适用于处理厚度更厚或更薄的钨合金靶面坯件。

18.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤一中,所述钼合金基体坯件采用钼合金为原料经塑性加工和/或机加工、真空热处理制得;优选地,所述钼合金为mo-ti-zr合金(tzm)、mo-hf-c合金(mhc)、mo-la合金(mola)中的一种;优选地,在所述mo-ti-zr合金中以质量分数计,ti:0.40-0.55%(比如0.45%、0.50%、0.52%),zr:0.06-0.12%(比如0.07%、0.09%、0.11%),c:0.01-0.04%(比如0.02%、0.025%、0.03%),余量为mo;优选地,在所述mo-hf-c合金中以质量分数计,hf:0.8-1.2%(比如0.9%、1.0%、1.1%),c:0.05-0.12%(比如0.08%、0.1%、0.11%),余量为mo;优选地,在所述mo-la合金中以质量分数计,la2o3:0.3-0.8%(比如0.4%、0.5%、0.7%),余量为mo;优选地,所述真空热处理的温度为1500-1700℃(比如1550℃、1600℃、1650℃),保温时间为60-120min(比如80min、100min、110min),真空度≤5

×

10-4

pa。

19.本发明中的钼合金基体坯件采用钼合金为原料经塑性加工和或机加工、真空热处理制得,其中,经塑性加工(比如镦锻成形为坯料锥体形状)能够进一步提高钼合金基体坯件的致密度和强度,真空热处理能够除去钼合金基体坯件表面污染、氧化及内部的残余气体,避免在后续的热等静压扩散连接处理中导致连接处强度偏低或扩散连接失败,本发明中钼合金是通过粉末冶金/真空熔炼结合变形加工工艺获得的。此外,本发明中的钼合金基体坯件的形状、厚度等取决于复合阳极基体成品的设计要求,现有复合阳极基体成品中,钼合金基体坯件的厚度一般为15mm以内,本发明扩散连接制备多层复合阳极基体的方法同样适用于处理厚度更厚或更薄的钼合金基体坯件。

20.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤一中,所述钨合金靶面坯件与所述钼合金基体坯件的接触面的表面粗糙度ra≤0.8。

21.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤一中,所述中间过渡层材料为钛片或者锆片;优选地,所述钛片的厚度为100-400μm(比如120μm、200μm、300μm、350μm);优选地,所述锆片的厚度为100-400μm(比如120μm、200μm、300μm、350μm)。

22.本发明的中间过渡层材料选择钛片的原因在于钛能够与钼形成ti-mo固溶体又可以与石墨形成tic,选择锆片的原因在于锆能够与钼形成mo-zr固溶体又可以与石墨形成zrc;本发明中加入的中间过渡层材料能够实现钼合金基体坯件与石墨基体坯件经热等静压扩散连接处理后产生牢靠的稳定性连接界面。本发明中的石墨基体坯件的形状、厚度等取决于复合阳极基体成品的设计要求,现有复合阳极基体成品中,石墨基体坯件的厚度一般为50mm以内,本发明扩散连接制备多层复合阳极基体的方法同样适用于处理厚度更厚或更薄的石墨基体坯件。

23.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步

骤二中,包套的材质为钽合金,在包套的内部涂覆陶瓷层;优选地,所述陶瓷层的厚度为50-200μm(比如80μm、100μm、150μm);优选地,所述陶瓷层的材质为zro2、al2o3、bn中的一种或几种;优选地,其中真空脱气的真空度≤5

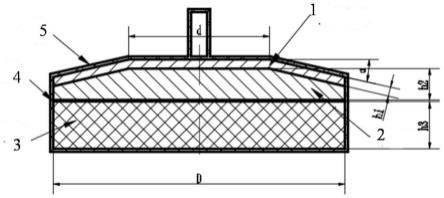

×

10-3

pa。

24.本发明中在包套内部涂覆陶瓷层的目的在于防止包套材料和所述基础组件的材料在热等静压连接扩散处理的过程中连接在一起,形成扩散层。

25.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤三中,所述热等静压扩散连接处理在热等静压炉中进行,热等静压扩散连接处理的温度为1500-1800℃(比如1550℃、1600℃、1650℃、1700℃、1750℃),压力为150-200mpa(比如160mpa、170mpa、180mpa、190mpa),保温保压时间为60-240min(比如80min、100min、150min、180min、200min)。

26.本发明中若热等静压扩散连接处理的温度低于1500℃,则钨合金靶面坯件与钼合金基体坯件之间不能产生牢靠的稳定性连接界面以及钼合金基体坯件与石墨基体坯件之间产生牢靠的稳定性连接界面;若热等静压扩散连接处理的温度高于1800℃,则由于温度过高使得钨合金靶面坯件与钼合金基体坯件中的晶粒发生长大,从而影响最终复合阳极基体的性能,同时温度过高,设备受限严重,即工业化高温高压热等静压设备较少,难于实现工业化生产。

27.在上述扩散连接制备多层复合阳极基体的方法中,作为一种优选实施方式,在步骤五中,所述高温排气处理的温度为1300-1400℃(比如1310℃、1340℃、1360℃、1380℃),保温时间为120-300min(比如150min、180min、200min、250min),排气真空度≤5

×

10-4

pa。

28.本发明中的高温排气处理在真空加热炉中进行,保持炉内真空度≤5

×

10-4

pa,进行高温排气处理的主要目的在于除去复合阳极基体中的残余气体,从而避免复合阳极基体在高温高真空的环境使用时由于放气量过大导致失效。本发明的复合阳极基体由于石墨基体坯件的加入,因此,为了保证钼合金基体坯件与石墨基体坯件之间的连接强度,在高温排气处理时的温度不宜过高,实践证明,在1300-1400℃的温度进行高温排气处理就可以满足使用要求。

29.本发明第二方面提供了一种复合阳极基体,所述复合阳极基体通过上述制备方法制得。

30.在上述复合阳极基体中,作为一种优选实施,所述复合阳极基体去重前的不平衡量≤1g

·

cm。

31.本发明与现有技术相比,具有如下积极效果:

32.(1)本发明首先根据复合阳极基体的形状要求,设计并加工得到钨合金靶面坯件、钼合金基体坯件、石墨基体坯件,由于钨合金靶面坯件、钼合金基体坯件分别采用变形态钨铼合金和钼合金为原料经真空热处理制得,因此具有致密度高、强度高的优点,较采用传统粉末冶金方法制备的复合阳极基体,避免了因铺粉不均匀造成的动平衡精度差、锻造变形量小造成的强度较差的问题,具有强度高,动平衡精度高等优点;

33.(2)本发明的制备方法引入热等静压扩散连接工艺,相对于高温真空热压焊接工艺、sps扩散焊接等工艺,大幅提升了生产效率、可实现批量生产,成品率高,本发明的热等静压扩散连接工艺一般每炉次100片以上,每天一炉次,生产效率相较于高温真空热压焊接工艺(由于此工艺升降温时间较长,保温时间也长,且每炉仅能生产单片,此工艺的生产效

率为1片/炉,每天/炉),在保证钨合金靶面坯件和钼合金基体坯件结合面焊接质量以及钼合金基体坯件与石墨基体坯件界面焊接质量的前提下,本发明的生产成本大大降低。

34.(3)本发明的热等静压扩散连接工艺可以保证钨合金靶面坯件和钼合金基体坯件之间以及钼合金基体坯件与石墨基体坯件的结合强度,使用过程中各个坯件结合面均未出现裂纹,各个坯件结合面均无分层情况出现,通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率≥99%,钼合金基体坯件与石墨基体坯件的界面结合率≥95%;去重前的复合阳极基体的不平衡量≤1g

·

cm;得到的复合阳极基体成品的寿命曝光次数≥100万扫描秒。

附图说明

35.图1为利用本发明的制备方法得到的包套成型件的剖面结构示意图。

36.附图标记说明:1、钨合金靶面坯件;2、钼合金基体坯件;3、石墨基体坯件;4、中间过渡层材料;5、包套。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够实践和再现。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

38.下述实施例中的试验方法中,如无特殊说明,均为常规方法,可按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。以下实施例中所述的原料均可从公开商业途径获得。

39.本发明扩散连接制备多层复合阳极基体的方法制备的复合阳极基体可以作为x射线管的阳极靶材使用。

40.实施例1一种扩散连接制备多层复合阳极基体的方法,包括如下步骤:

41.(1)首先根据图1所示的形状要求,设计并加工得到复合阳极基体的基础组件(整体形状呈圆台,其上表面的直径记为d,下表面直径记为d,上表面与其相邻的侧表面之间的角度即轨道层角度记为α),所述基础组件包括从上到下依次叠放的钨合金靶面坯件(其厚度记为h1)、钼合金基体坯件(其厚度记为h2)、石墨基体坯件(其高度记为h3);其中,钨合金靶面坯件采用w5re-0.27hfc合金(按照质量分数计,re:5%,hfc:0.27%,余量为w)为原料经板材冲压+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1600℃保温60min的真空热处理制得,其厚度h1为3mm;钼合金基体坯件采用tzm钼合金为原料经过镦锻+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1600℃保温60min的真空热处理制得,其厚度h2为9mm;石墨基体坯件(三高石墨)的厚度h3为30mm,钼合金基体坯件与石墨基体坯件的接触面之间添加有厚度为150μm钛片;基础组件的上表面直径d为105mm,下表面直径d为143mm,轨道层角度α为8

°

,钨合金靶面坯件与钼合金基体坯件的接触面的表面粗糙度ra≤0.8。

42.(2)将所述基础组件放入到包套中(包套的材质为钽合金,在包套的内部涂覆厚度为100μm陶瓷层,陶瓷层的材质为bn),然后将包套进行真空脱气处理,再将包套抽气口进行封焊处理得到包套成型件,其中真空脱气的真空度≤5

×

10-3

pa。

43.(3)将所述包套成型件置于热等静压炉中进行热等静压扩散连接处理,其中,热等静压扩散连接处理的温度为1700℃,压力为150mpa,保温保压时间为240min。

44.(4)将热等静压扩散连接处理后的包套成型件去除包套后按照复合阳极基体的形状要求,进行机械加工处理得到下表面直径d为140mm机加工后复合阳极基体;

45.(5)将机加工后复合阳极基体先进行清洗再进行高温排气处理,得到复合阳极基体成品;高温排气处理的温度为1350℃,保温时间为300min,排气真空度≤5

×

10-4

pa。

46.将去重前的复合阳极基体采用申克hm10bk动平衡机测试其不平衡量,不平衡量结果为0.5g

·

cm;通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率≥99%,钼合金基体坯件与石墨基体坯件的界面结合率≥95%;得到的复合阳极基体的寿命曝光次数≥100万扫描秒。

47.实施例2一种扩散连接制备多层复合阳极基体的方法,包括如下步骤:

48.(1)首先根据图1所示的形状要求,设计并加工得到复合阳极基体的基础组件(整体形状呈圆台,其上表面的直径记为d,下表面直径记为d,上表面与其相邻的侧表面之间的角度即轨道层角度记为α),所述基础组件包括从上到下依次叠放的钨合金靶面坯件(其厚度记为h1)、钼合金基体坯件(其厚度记为h2)、石墨基体坯件(其高度记为h3);其中,钨合金靶面坯件采用w10re合金(按照质量分数计,re:10%,余量为w)为原料经板材冲压+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1700℃保温60min的真空热处理制得,其厚度h1为3mm;钼合金基体坯件采用mhc钼合金为原料经过镦锻+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1700℃保温60min的真空热处理制得,其厚度h2为9mm;石墨基体坯件(三高石墨)的厚度h3为30mm,钼合金基体坯件与石墨基体坯件的接触面之间添加有厚度为300μm锆片;基础组件的上表面直径d为90mm,下表面直径d为143mm,轨道层角度α为7

°

,钨合金靶面坯件与钼合金基体坯件的接触面的表面粗糙度ra≤0.8。

49.(2)将所述基础组件放入到包套中(包套的材质为钽合金,在包套的内部涂覆厚度为150μm陶瓷层,陶瓷层的材质为al2o3),然后将包套进行真空脱气处理,再将包套抽气口进行封焊处理得到包套成型件,其中真空脱气的真空度≤5

×

10-3

pa。

50.(3)将所述包套成型件置于热等静压炉中进行热等静压扩散连接处理,其中,热等静压扩散连接处理的温度为1550℃,压力为180mpa,保温保压时间为180min。

51.(4)将热等静压扩散连接处理后的包套成型件去除包套后按照复合阳极基体的形状要求,进行机械加工处理得到下表面直径d为140mm机加工后复合阳极基体;

52.(5)将机加工后复合阳极基体先进行清洗再进行高温排气处理,得到复合阳极基体成品;高温排气处理的温度为1350℃,保温时间为240min,排气真空度≤4

×

10-4

pa。

53.将去重前的复合阳极基体采用申克hm10bk动平衡机测试其不平衡量,不平衡量结果为0.35g

·

cm;通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率≥99%,钼合金基体坯件与石墨基体坯件的界面结合率≥95%;得到的复合阳极基体的寿命曝光次数≥100万扫描秒。

54.实施例3一种扩散连接制备多层复合阳极基体的方法,包括如下步骤:

55.(1)首先根据图1所示的形状要求,设计并加工得到复合阳极基体的基础组件(整体形状呈圆台,其上表面的直径记为d,下表面直径记为d,上表面与其相邻的侧表面之间的角度即轨道层角度记为α),所述基础组件包括从上到下依次叠放的钨合金靶面坯件(其厚

度记为h1)、钼合金基体坯件(其厚度记为h2)、石墨基体坯件(其高度记为h3);其中,钨合金靶面坯件采用w10re合金(按照质量分数计,re:10%,余量为w)为原料经板材冲压+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1600℃保温90min的真空热处理制得,其厚度h1为3mm;钼合金基体坯件采用mola钼合金(按照质量分数计,la2o3:0.5%,余量为mo)为原料经过镦锻+机加工成形或者机加工成形,后于真空度≤5

×

10-4

pa经1600℃保温90min的真空热处理制得,其厚度h2为12mm;石墨基体坯件(三高石墨)的厚度h3为30mm,钼合金基体坯件与石墨基体坯件的接触面之间添加有厚度为200μm钛片;基础组件的上表面直径d为143mm,下表面直径d为193mm,轨道层角度α为7

°

,钨合金靶面坯件与钼合金基体坯件的接触面的表面粗糙度ra≤0.8。

56.(2)将所述基础组件放入到包套中(包套的材质为钽合金,在包套的内部涂覆厚度为200μm陶瓷层,陶瓷层的材质为zro2),然后将包套进行真空脱气处理,再将包套抽气口进行封焊处理得到包套成型件,其中真空脱气的真空度≤5

×

10-3

pa。

57.(3)将所述包套成型件置于热等静压炉中进行热等静压扩散连接处理,其中,热等静压扩散连接处理的温度为1800℃,压力为150mpa,保温保压时间为180min。

58.(4)将热等静压扩散连接处理后的包套成型件去除包套后按照复合阳极基体的形状要求,进行机械加工处理得到下表面直径d为190mm机加工后复合阳极基体;

59.(5)将机加工后复合阳极基体先进行清洗再进行高温排气处理,得到复合阳极基体成品;高温排气处理的温度为1380℃,保温时间为300min,排气真空度≤5

×

10-4

pa。

60.将去重前的复合阳极基体采用申克hm10bk动平衡机测试其不平衡量,不平衡量结果为0.65g

·

cm;通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率≥99%,钼合金基体坯件与石墨基体坯件的界面结合率≥95%;得到的复合阳极基体的寿命曝光次数≥100万扫描秒。

61.对比例1

62.对比例1中除了步骤(3)与实施例2不同,其余均与实施例2相同,具体为:(3)将所述包套成型件置于热等静压炉中进行热等静压扩散连接处理,其中,热等静压扩散连接处理的温度为1400℃,压力为180mpa,保温保压时间为180min。

63.将包套去除后按照复合阳极形状进行机械加工,通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率在80%左右;钼合金基体坯件与石墨基体坯件的界面结合率≤50%,出现大面积未焊合区域,不能满足使用要求。

64.对比例2

65.对比例2中除了步骤(3)与实施例2不同,其余均与实施例2相同,具体为:(3)将所述包套成型件置于热等静压炉中进行热等静压扩散连接处理,其中,热等静压扩散连接处理的温度为1900℃,压力为180mpa,保温保压时间为180min。将包套去除后,经分析表明,因温度过高,一是钼合金晶粒发生了异常长大,二是锆焊料溢出较多,导致钼合金基体坯和石墨基体坯件结合处出现大量孔洞,严重影响使用性能。

66.对比例3

67.对比例3中除了步骤(1)与实施例2不同,其余均与实施例2相同,具体为:

68.(1)首先根据图1所示的形状要求,设计并加工得到复合阳极基体的基础组件(整体形状呈圆台,其上表面的直径记为d,下表面直径记为d,上表面与其相邻的侧表面之间的

角度即轨道层角度记为α),所述基础组件包括从上到下依次叠放的钨合金靶面坯件(其厚度记为h1)、钼合金基体坯件(其厚度记为h2)、石墨基体坯件(其高度记为h3);其中,钨合金靶面坯件采用w10re合金(按照质量分数计,re:10%,余量为w)为原料经板材冲压+机加工成形制得,其厚度h1为3mm;钼合金基体坯件采用mhc钼合金为原料经过镦锻+机加工成形或者机加工成形,其厚度h2为9mm;石墨基体坯件(三高石墨)的厚度h3为30mm,钼合金基体坯件与石墨基体坯件的接触面之间添加有厚度为300μm锆片;基础组件的上表面直径d为90mm,下表面直径d为143mm,轨道层角度α为7

°

,钨合金靶面坯件与钼合金基体坯件的接触面的表面粗糙度ra≤0.8。

69.将去重前的阳极基体采用申克hm10bk动平衡机测试其不平衡量,不平衡量结果为0.75g

·

cm,通过无损超声检测,钨合金靶面坯件和钼合金基体坯件的界面结合率在80%左右,钼合金基体坯件与石墨基体坯件的界面结合率在75%左右,不能满足各界面结合率≥90%的要求。

70.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1