一种手机散热材料制备加工工艺的制作方法

1.本发明涉及散热材料制备技术领域,特别涉及一种手机散热材料制备加工工艺。

背景技术:

2.随着时代的发展手机的功能需求也在不断的追求更多的应用智能化,这就需要手机芯片提供优秀的运算能力,而手机的高速运算、处理就会产生热量,若热量得不到及时的散发,手机的温度就会逐渐升高,严重时会危及到电池的安全、芯片的损坏,所以手机的散热功能是不可忽视的,目前手机采用的散热材料是通过两层铜带之间夹有钛带后轧制压延复合的复合材料。

3.目前在对手机散热材料制备加工时,在将抛光清洗之后的铜带/钛带进行烘干时,烘干时间较长,同时常常由于风向的原因,导致未烘干的水渍又吹至烘干之后的铜带/钛带表面上,造成铜带/钛带的烘干效果不佳的问题;而且直接经过烘干之后轧制压延制成复合的散热材料,但是在铜带/钛带抛光之后,其表面上有一部分较小的碎屑难以通过冲洗掉落,而在铜带/钛带烘干之后直接进行轧制压延成型,易造成复合的散热材料质量效果不佳的问题。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种手机散热材料制备加工工艺,其使用了一种手机散热材料制备加工装置,该手机散热材料制备加工装置包括支撑架与加工箱,四个所述支撑架将加工箱固定连接,加工箱的内壁从左向右依次安装有放置架、抛光清理机构、烘干机构与轧制辊,放置架上转动安装有从前向后等距离排布的限位轴,每个限位轴的右侧均安装有与放置架转动连接的两个捋平辊,捋平辊的上端面与连接在放置架上的l形板转动连接,加工箱的上端面安装有位于抛光清理机构正上方的喷水组,加工箱的下方放置有蓄水箱。

5.所述烘干机构包括烘干箱,所述加工箱的前后内壁之间安装有左右对称布置的连接架,两个连接架之间安装有从前向后等距离排布的烘干箱,烘干箱的底部安装有漏水板,漏水板的上端面转动安装有多个旋转辊,旋转辊呈n字形排布,烘干箱的左右两侧分别开设有进料口与出料口,漏水板的上端面转动连接有导向辊,漏水板的上端面安装有多个弧形风腔板,除最右侧的旋转辊之外,多个弧形风腔板与其余的旋转辊一一对应,弧形风腔板靠近旋转辊的端面开设有均匀排布的吹风孔,漏水板的上端面安装有左右对称布置的风干组件,风干组件位于左侧三个旋转辊中上下相邻两个旋转辊之间,风干组件由下端固定安装在漏水板上且对称布置的两个风箱组成,两个风箱的相对面安装有均匀排布且与其相连通的吹风嘴组成,加工箱的后端面安装有输送管,输送管贯穿加工箱后位于多个烘干箱的下方,风箱与弧形风腔板的下端面均安装有贯穿漏水板后与输送管相连通的连接管,漏水板上安装有粘附组,位于前后两侧的两个烘干箱的右端面均通过耳座转动连接有减磨辊。

6.采用上述手机散热材料制备加工装置在进行手机散热材料制备加工时具体加工

工艺如下:s1、放置:将三个限位轴上从前向后依次放置有铜带卷、钛带卷、铜带卷,然后将铜带、钛带、铜带分别穿过相对应的两个捋平辊,之后再将其绕在相对应的抛光清理机构与烘干机构上。

7.s2、抛光:在铜带、钛带、铜带移动的过程中,通过抛光清理机构分别将铜带、钛带、铜带三者表面的杂质与氧化层抛光清理,同时喷水组向铜带、钛带、铜带的抛光处喷洒热水进行冲洗。

8.s3、烘干:抛光之后的铜带、钛带、铜带通过烘干机构将其表面残留的水渍烘干。

9.s4、轧制复合:烘干之后的铜带、钛带、铜带通过轧制辊压延复合形成散热材料。

10.作为本发明的一种优选技术方案,所述粘附组包括安装在漏水板的上端面的矩形板,矩形板位于最右侧的两个旋转辊之间,矩形板的上端面安装有滑移槽,滑移槽内滑动连接有对称布置的移动滑块,移动滑块上安装有v形架,滑移槽的中部固定连接有导向座,移动滑块与导向座之间通过拉动弹簧相连接,导向座内开设有移动槽,移动槽之间开设有安装槽,安装槽内转动连接有调节齿轮,两个v形架的向对面安装有移动齿板,两个移动齿板分别贯穿相对应的移动槽后与调节齿轮相啮合,v形架的两端均转动连接有转动轴,转动轴上套设有转动带,转动带上通过魔术贴连接有吸附胶带,其中一个v形架的上端面安装有拉动杆。

11.作为本发明的一种优选技术方案,所述弧形风腔板靠近旋转辊的端面安装有除水板,弧形风腔板靠近除水板的一端安装有防溅板。

12.作为本发明的一种优选技术方案,所述烘干箱的左端面安装有前后对称布置的刮水板,两个刮水板分别位于进料口的前后两侧。

13.作为本发明的一种优选技术方案,所述抛光清理机构包括抛光辊,所述加工箱的前后内壁之间安装有左右布置的连接杆,两个连接杆之间安装有从前向后等距离排布的安装架,安装架与相对应的烘干箱对齐,安装架的上端面转动连接有呈矩阵排布的四个抛光辊与呈矩阵排布的四个清理刷辊,抛光辊与清理刷辊左右交错排布,前后相对应的抛光辊与清理刷辊分别通过一号固定架与二号固定架与加工箱的内壁相连接,每个安装架上前后两侧的抛光辊与清理刷辊分别通过前后两侧的链轮链条传动连接,安装架上位于抛光辊之间的前后两个清理刷辊的下端贯穿安装架后均安装有旋转齿轮,两个旋转齿轮之间啮合传动。

14.作为本发明的一种优选技术方案,所述安装架的上端面左右两侧均安装有前后对称布置的弧形挡板,弧形挡板靠近清理刷辊的一端安装有清理梳齿。

15.作为本发明的一种优选技术方案,所述喷水组包括安装在加工箱上端面前后两侧的支撑腿,两个支撑腿的上端面共同安装有聚水箱,聚水箱的下端面安装有从前向后等距离排布且与其相连通的喷头,喷头与安装架一一对应,聚水箱的上端面安装有相连通的进水管。

16.作为本发明的一种优选技术方案,所述加工箱的下端左右内壁均安装有承接条,加工箱的前端面开设有吸附槽,吸附槽的后端面开设有贯穿加工箱前端的移动槽,移动槽与承接条上共同放置有过滤板,过滤板的前端面安装有拉动架,拉动架的后端面与吸附槽上均安装有磁条,两个磁条磁性相反,蓄水箱的后端面通过机座安装有水泵,水泵的抽水口与蓄水箱相连通,水泵的出水口与进水管相连接。

17.作为本发明的一种优选技术方案,所述加工箱的前后内壁之间安装有承接架,承接架上安装有前后对称布置的连接座,轧制辊转动连接在连接座与承接架之间,承接架位于轧制辊左侧的上端面转动连接有前后对称布置的两个转动导辊,加工箱的右端面开设有移动通槽。

18.本发明的有益效果在于:1.本发明设计的烘干机构可抛光清洗之后的两个铜带与钛带进行快速的烘干,在两个铜带与钛带烘干之后通过粘附组将其表面残留的较小难以去除的碎屑粘附清理,从而在提高铜带与钛带烘干效率的同时起到再次清理的作用,防止在两个铜带与钛带烘干之后其表面较小的未清除的碎屑影响散热材料的复合效果。

19.2.本发明在清理刷辊转动的同时清理梳齿将粘附在清理刷辊上的碎屑刮出,以便于清理刷辊更好的对铜带/钛带/铜带表面进行清理,同时弧形挡板防止刮出的碎屑飞溅。

20.3.本发明中的吹风嘴倾斜使得热风流动方向与铜带/钛带/铜带移动方向形成反向,使得铜带/钛带/铜带表面上的水渍在未全部烘干时则是向未进行烘干的地方移动,从而避免了铜带/钛带/铜带上未吹干的水渍再次移动至烘干之后的铜带/钛带/铜带表面上,导致铜带/钛带/铜带烘干效果不佳的问题。

21.4.本发明中的冲洗之后的水经过过滤板再次落入蓄水箱内,而过滤板将冲洗之后的水中含有的杂质过滤出,从而使得水进行循环使用,避免了水源浪费的问题。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

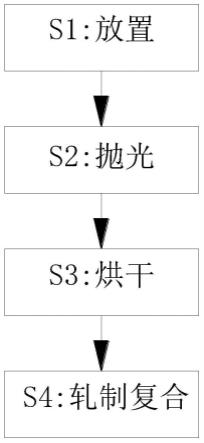

23.图1是本发明的流程图。

24.图2是本发明的立体结构示意图。

25.图3是本发明的局部立体结构示意图。

26.图4是本发明图3的a处局部放大图。

27.图5是本发明的右视图。

28.图6是本发明图5的b-b向剖视图。

29.图7是本发明图6的c处局部放大图。

30.图8是本发明图6的d处局部放大图。

31.图9是本发明中矩形板、滑移槽、v形架、导向座、拉动弹簧、安装槽、调节齿轮与移动齿板之间的俯向剖视图。

32.图10是本发明中清理刷辊与旋转齿轮之间的结构示意图。

33.图11是本发明中聚水箱与喷头之间的结构示意图。

34.图12是本发明中承接条、过滤板、移动槽、拉动架与磁条之间的左视剖视图。

35.图中:1、支撑架;2、加工箱;20、承接条;21、过滤板;22、移动槽;23、拉动架;24、磁条;3、蓄水箱;4、放置架;5、抛光清理机构;50、连接杆;501、弧形挡板;502、清理梳齿;51、抛光辊;52、清理刷辊;53、一号固定架;54、二号固定架;55、旋转齿轮;6、喷水组;60、支撑腿;61、聚水箱;62、喷头;63、进水管;7、烘干机构;70、烘干箱;701、刮水板;71、漏水板;710、矩形板;711、滑移槽;712、v形架;713、导向座;714、拉动弹簧;715、安装槽;716、调节齿轮;717、移动齿板;718、转动轴;719、转动带;720、吸附胶带;721、拉动杆;72、旋转辊;73、导向辊;74、弧形风腔板;740、除水板;741、防溅板;75、吹风孔;76、风箱;77、吹风嘴;78、输送管;

79、减磨辊;8、轧制辊;80、承接架;81、连接座;82、转动导辊;9、限位轴;10、捋平辊;11、铜带;12、钛带。

具体实施方式

36.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

37.参阅图2与图3,一种手机散热材料制备加工工艺,其使用了一种手机散热材料制备加工装置,该手机散热材料制备加工装置包括支撑架1与加工箱2,四个所述支撑架1将加工箱2固定连接,加工箱2的内壁从左向右依次安装有放置架4、抛光清理机构5、烘干机构7与轧制辊8,放置架4上转动安装有从前向后等距离排布的限位轴9,每个限位轴9的右侧均安装有与放置架4转动连接的两个捋平辊10,捋平辊10的上端面与连接在放置架4上的l形板转动连接,加工箱2的上端面安装有位于抛光清理机构5正上方的喷水组6,加工箱2的下方放置有蓄水箱3。

38.参阅图2、图3、图4、图6与图10,所述抛光清理机构5包括抛光辊51,所述加工箱2的前后内壁之间安装有左右布置的连接杆50,两个连接杆50之间安装有从前向后等距离排布的安装架,安装架与相对应的烘干箱70对齐,安装架的上端面转动连接有呈矩阵排布的四个抛光辊51与呈矩阵排布的四个清理刷辊52,抛光辊51与清理刷辊52左右交错排布,前后相对应的抛光辊51与清理刷辊52分别通过一号固定架53与二号固定架54与加工箱2的内壁相连接,每个安装架上前后两侧的抛光辊51与清理刷辊52分别通过前后两侧的链轮链条传动连接,安装架上位于抛光辊51之间的前后两个清理刷辊52的下端贯穿安装架后均安装有旋转齿轮55,两个旋转齿轮55之间啮合传动。

39.参阅图4,所述安装架的上端面左右两侧均安装有前后对称布置的弧形挡板501,弧形挡板501靠近清理刷辊52的一端安装有清理梳齿502。

40.安装有旋转齿轮55的清理刷辊52下端与外部驱动设备相连接,外部驱动设备可为带动清理刷辊52转动的驱动电机,安装架上前后两侧的抛光辊51位于铜带11/钛带12/铜带11两侧,前后两侧的清理刷辊52在旋转齿轮55的啮合作用下翻转,与驱动设备相连接的清理刷辊52通过链轮链条的传动连接带动抛光辊51与清理刷辊52转动,抛光辊51在转动的过程中对铜带11/钛带12/铜带11的表面进行抛光打磨,将铜带11/钛带12/铜带11表面的杂质与氧化层抛光去除,从而提高复合带的复合效果,同时清理刷辊52将铜带11/钛带12/铜带11表面抛光之后的碎屑清扫,清理刷辊52与喷水组6相配合提高铜带11/钛带12/铜带11表面的清理效果,在清理刷辊52转动的同时清理梳齿502将粘附在清理刷辊52上的碎屑刮出,以便于清理刷辊52更好的对铜带11/钛带12/铜带11表面进行清理,同时弧形挡板501防止刮出的碎屑飞溅。

41.参阅图2、图5与图11,所述喷水组6包括安装在加工箱2上端面前后两侧的支撑腿60,两个支撑腿60的上端面共同安装有聚水箱61,聚水箱61的下端面安装有从前向后等距离排布且与其相连通的喷头62,喷头62与安装架一一对应,聚水箱61的上端面安装有相连通的进水管63。

42.参阅图2与图12,所述加工箱2的下端左右内壁均安装有承接条20,加工箱2的前端面开设有吸附槽,吸附槽的后端面开设有贯穿加工箱2前端的移动槽22,移动槽22与承接条

20上共同放置有过滤板21,过滤板21的前端面安装有拉动架23,拉动架23的后端面与吸附槽上均安装有磁条24,两个磁条24磁性相反,蓄水箱3的后端面通过机座安装有水泵,水泵的抽水口与蓄水箱3相连通,水泵的出水口与进水管63相连接。

43.蓄水箱3具有加热功能,使得蓄水箱3内的水处于一定的温度,蓄水箱3内的水通过水泵与进水管63送入聚水箱61内,通过水箱下端的喷头62向抛光时的铜带11/钛带12/铜带11喷洒,将铜带11/钛带12/铜带11表面抛光之后产生的碎屑冲洗,冲洗之后的水经过过滤板21再次落入蓄水箱3内,而过滤板21将冲洗之后的水中含有的杂质过滤出,从而使得水进行循环使用,避免了水源浪费的问题,当过滤板21需要取出时,通过拉动架23带动过滤板21向前移动,使得两个磁条24远离不再吸附,然后将过滤板21取出清理。

44.参阅图3、图6、图7、图8与图9,所述烘干机构7包括烘干箱70,所述加工箱2的前后内壁之间安装有左右对称布置的连接架,两个连接架之间安装有从前向后等距离排布的烘干箱70,烘干箱70的底部安装有漏水板71,漏水板71的上端面转动安装有多个旋转辊72,旋转辊72呈n字形排布,烘干箱70的左右两侧分别开设有进料口与出料口,漏水板71的上端面转动连接有导向辊73,漏水板71的上端面安装有多个弧形风腔板74,除最右侧的旋转辊72之外,多个弧形风腔板74与其余的旋转辊72一一对应,弧形风腔板74靠近旋转辊72的端面开设有均匀排布的吹风孔75,漏水板71的上端面安装有左右对称布置的风干组件,风干组件位于左侧三个旋转辊72中上下相邻两个旋转辊72之间,风干组件由下端固定安装在漏水板71上且对称布置的两个风箱76组成,两个风箱76的相对面安装有均匀排布且与其相连通的吹风嘴77组成,加工箱2的后端面安装有输送管78,输送管78贯穿加工箱2后位于多个烘干箱70的下方,风箱76与弧形风腔板74的下端面均安装有贯穿漏水板71后与输送管78相连通的连接管,漏水板71上安装有粘附组,位于前后两侧的两个烘干箱70的右端面均通过耳座转动连接有减磨辊79。

45.将三个限位轴9上从前向后依次放置有铜带卷、钛带卷、铜带卷,然后将铜带11、钛带12、铜带11分别穿过相对应的两个捋平辊10,之后再将其绕在相对应的抛光清理机构5与烘干机构7上,最后将铜带11、钛带12、铜带11均穿入两个轧制辊8之间,之后通过外部卷绕机构拉动复合带移动卷绕。

46.在铜带11、钛带12、铜带11三者移动的过程中,通过抛光清理机构5分别将铜带11、钛带12、铜带11三者表面的杂质与氧化层抛光清理,同时喷水组6向铜带11、钛带12、铜带11的抛光处喷洒热水,将抛光时产生的碎屑冲落,之后当铜带11、钛带12、铜带11三者抛光之后进入相对应的烘干箱70内之后,铜带11、钛带12、铜带11分别带动相对应的旋转辊72转动,同时输送管78与外部的热风气泵相连接,热风气泵将热风输送至弧形风腔板74与风箱76内,在旋转辊72转动时,弧形风腔板74内的热风通过吹风孔75将旋转辊72粘附的水渍风干,从而避免了旋转辊72上粘附的水渍在旋转的过程中再次粘附至移动的铜带11/钛带12/铜带11表面,造成水渍堆积难以烘干且较慢的问题,安装在风箱76上的吹风嘴77倾斜方向与铜带11/钛带12/铜带11的移动方向相反,在铜带11/钛带12/铜带11移动的过程中风箱76通过吹风嘴77将热风吹在铜带11/钛带12/铜带11两侧的表面上,而吹风嘴77倾斜使得热风流动方向与铜带11/钛带12/铜带11移动方向形成反向,使得铜带11/钛带12/铜带11表面上的水渍在未全部烘干时则是向未进行烘干的地方移动,从而避免了铜带11/钛带12/铜带11上未吹干的水渍再次移动至烘干之后的铜带11/钛带12/铜带11表面上,导致铜带11/钛带

12/铜带11烘干效果不佳的问题,造成轧制之后的复合带复合质量不佳的问题,漏水板71便于吹落的水渍排出。

47.参阅图7与图9,所述粘附组包括安装在漏水板71的上端面的矩形板710,矩形板710位于最右侧的两个旋转辊72之间,矩形板710的上端面安装有滑移槽711,滑移槽711内滑动连接有对称布置的移动滑块,移动滑块上安装有v形架712,滑移槽711的中部固定连接有导向座713,移动滑块与导向座713之间通过拉动弹簧714相连接,导向座713内开设有移动槽22,移动槽22之间开设有安装槽715,安装槽715内转动连接有调节齿轮716,两个v形架712的向对面安装有移动齿板717,两个移动齿板717分别贯穿相对应的移动槽22后与调节齿轮716相啮合,v形架712的两端均转动连接有转动轴718,转动轴718上套设有转动带719,转动带719上通过魔术贴连接有吸附胶带720,其中一个v形架712的上端面安装有拉动杆721。

48.在铜带11/钛带12/铜带11放置时,通过拉动杆721带动其中一个v形架712向远离导向座713的方向移动,此时与这个v形架712相连接的移动齿板717带动调节齿轮716转动,调节齿轮716通过与另一个移动齿板717的啮合带动另一个v形架712移动,从而使得两个吸附胶带720远离,之后将铜带11/钛带12/铜带11放置完成后,松开拉动杆721,使得移动滑块在拉动弹簧714的作用下带动两个v形架712相靠近,直至两个吸附胶带720与铜带11/钛带12/铜带11的两侧抵紧,之后在铜带11/钛带12/铜带11移动的过程中转动带719在吸附胶带720与铜带11/钛带12/铜带11表面的摩擦力作用下随之进行转动,同时吸附胶带720将铜带11/钛带12/铜带11表面烘干之后残留的较小的碎屑粘附清理,避免残留的较小碎屑夹杂在复合带内,影响复合带质量的问题。

49.参阅图8,所述弧形风腔板74靠近旋转辊72的端面安装有除水板740,弧形风腔板74靠近除水板740的一端安装有防溅板741,除水板740在旋转辊72转动的过程中将旋转辊72表面粘附的水渍刮除,避免水渍较多难以快速烘干的问题,同时防溅板741用于防止除水板740从旋转辊72上刮下的水飞溅至铜带11/钛带12/铜带11表面。

50.参阅图6,所述烘干箱70的左端面安装有前后对称布置的刮水板701,两个刮水板701分别位于进料口的前后两侧,刮水板701将铜带11/钛带12/铜带11表面的水渍进行初步清理,提高铜带11/钛带12/铜带11的烘干效率,同时将抛光之后未冲洗掉的碎屑刮除。

51.参阅图3与图6,所述加工箱2的前后内壁之间安装有承接架80,承接架80上安装有前后对称布置的连接座81,轧制辊8转动连接在连接座81与承接架80之间,承接架80位于轧制辊8左侧的上端面转动连接有前后对称布置的两个转动导辊82,加工箱2的右端面开设有移动通槽,轧制辊8的下端与旋转设备相连接,旋转设备可为带动两个轧制辊8翻转转动的旋转电机,两个轧制辊8在转动的过程中将铜带11、钛带12、铜带11三者压延复合,复合之后的复合带从移动通槽移出。

52.参阅图1,一种手机散热材料制备加工工艺包括以下步骤:s1、放置:将三个限位轴9上从前向后依次放置有铜带卷、钛带卷、铜带卷,然后将铜带11、钛带12、铜带11分别穿过相对应的两个捋平辊10,之后再将其绕在相对应的抛光清理机构5与烘干机构7上。

53.s2、抛光:在铜带11、钛带12、铜带11移动的过程中,通过抛光清理机构5分别将铜带11、钛带12、铜带11三者表面的杂质与氧化层抛光清理,同时喷水组6向铜带11、钛带12、铜带11的抛光处喷洒热水进行冲洗。

54.s3、烘干:抛光之后的铜带11、钛带12、铜带11通过烘干机构7将其表面残留的水渍烘干。

55.s4、轧制复合:烘干之后的铜带11、钛带12、铜带11通过轧制辊8压延复合形成散热材料。

56.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1