一种三维立体电路智能组装焊接系统及其工作方法

1.本发明属于电子装联技术领域,具体涉及一种三维立体电路智能组装焊接系统及其工作方法。

背景技术:

2.在当代战争中,电子战扮演着十分重要的角色,且发挥了极为关键的作用。电子战装备是实施电子战的物质基础,也是联合作战的赋能武器,其发展、运用以及组装水平的好坏直接影响我军形成战略能力的质效,具有重大意义。机载电子对抗系统是军用飞机上重要的任务电子系统,可以对威胁战斗机的敌机载、地面雷达信号进行接收、分选、处理、识别等,并给予全面警告,实现敌机来袭的威胁警告,进行反干扰,让对抗系统成为作战飞机的重要武器之一。因此,机载电子对抗装备的组装成型过程对性能和可靠性要求极高,尤其是装备中电子元器件的装配焊接。针对飞机机翼前端曲面共形天线部分的电阻贴片与焊接难题,传统的工艺方法依赖人工操作,生产效率低、装调周期长、产品质量难以控制。

3.同时,现有的自动贴片焊接方案多针对于直板型电路板,不适用于飞机机翼前端的曲面共形天线的加工。现有技术如专利cn212329946u提出了一种高精度pcb板焊接装置,该装置通过在放置板中加装纵向杆,可以实现对pcb板进行稳定的夹持固定,并可以根据pcb板的尺寸大小调节夹具的安装位置,解决了pcb放置稳定性较低的问题;专利cn212064528u提出了一种pcb板生产用焊接装置,该接装置通过第一驱动电机、横板和导向杆的配合使用,能够带动横板的左右移动,通过第二滑槽、第二滑块和固定柱的配合使用,能够更有效的带动pcb板运行到所需的位置。但是上述现有技术均仅仅针对传统的平板型电路板,无法实现对三维立体电路中曲面共形天线的加工。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种三维立体电路智能组装焊接系统及其工作方法,以满足曲面共形天线上电阻贴片与焊接的自动化和高精度要求。

5.为实现上述技术目的,本发明采取的技术方案为:

6.一种三维立体电路智能组装焊接系统,包括:夹持装置、视觉识别装置、贴装装置和激光焊接装置;

7.所述夹持装置,用于夹持待加工工件并沿滑轨将其移送至视觉识别装置、贴装装置和激光焊接装置,以及待加工工件的位姿调整;

8.所述视觉识别装置,用于通过感测头获取待加工工件的实际三维模型、焊接点位的位置信息和曲面的法向信息,以实现待加工工件的位姿调整;

9.所述贴装装置,用于在相机进行定位检测的基础上,对待加工工件进行焊膏涂覆和电阻贴装;

10.所述激光焊接装置,用于对经过贴装装置的工件进行电阻贴装情况以及工件位姿

情况检查,对电阻贴装好的工件进行焊接。

11.为优化上述技术方案,采取的具体措施还包括:

12.上述的夹持装置包括滑轨、旋转工装、锁紧装置、气缸和滑块;

13.所述滑块和气缸共同支撑旋转工装和锁紧装置;

14.所述锁紧装置集成在旋转工装上;

15.所述滑块在滑轨上前后移动以使所夹持工件运动。

16.上述的锁紧装置,用于将工件固定在旋转工装上,使工件轴线与回转中心重合,实现夹紧;

17.所述旋转工装两端夹紧后同时旋转,实现对工件法向的调整;

18.所述气缸安装在滑块的两侧,用于对工件水平位姿进行微调。

19.上述的视觉识别装置包括第一立柱、第一横梁和感测头;

20.所述第一横梁放置于第一立柱上;

21.所述第一横梁上放置两个所述感测头;

22.其中,所述感测头采用蓝色半导体激光,用于获取工件的实际三维模型、焊接点位的位置信息和曲面的法向信息,结合夹持装置,通过法向检测将工件要加工的曲面调至水平,实现位姿调整。

23.上述的贴装装置包括机床床身、焊膏涂覆装置、贴片头、龙门横梁、导轨、第一双目相机和飞达;

24.所述导轨放置于龙门横梁上,贴片头和焊膏涂覆装置可以沿导轨和龙门横梁进行位移调整;

25.所述第一双目相机同贴片头和焊膏涂覆装置一起运动;

26.所述飞达放置于机床床身之上。

27.上述的第一双目相机,用于对工件位姿进行检测,结合夹紧装置对工件位姿进行调整;

28.所述焊膏涂覆装置,用于在工件位姿调整完毕后,根据飞达和工件加工的预设位置,由第一双目相机实时反馈,将焊膏涂覆在焊盘上;

29.所述贴片头,用于基于第一双目相机的视觉信息从飞达吸取电阻元件并贴装在工件上。

30.上述的激光焊接装置包括第二立柱、第二横梁、焊丝送料装置、激光器和第二双目相机;

31.所述第二横梁放置于第二立柱上;

32.所述焊丝送料装置和激光器放置于第二横梁上;

33.所述焊丝送料装置、激光器和第二双目相机可以共同运动。

34.上述的第二双目相机,用于对工件位姿进行检测,并结合夹紧装置对工件位姿进行调整;

35.所述激光器,用于将贴装好的工件进行激光焊接;

36.所述焊丝送料装置,用于配合激光器对插装电阻进行焊接;

37.所述激光焊接装置完成对插装电阻的焊接后,夹紧装置带动工件返回贴装装置处,完成曲面其余方向的加工,加工完毕后,第二双目相机检测工件加工情况,对于有缺陷

的工件进行返修。

38.上述的三维立体电路智能组装焊接系统的工作方法,所述方法包括如下步骤:

39.步骤s1、将待加工工件放置于夹持装置,在旋转工装中用锁紧装置夹紧,通过滑块在滑轨上运动至视觉识别装置;

40.步骤s2、视觉识别装置进行视觉识别,对待加工工件进行定位后,视觉识别装置中的感测头获取待加工工件的实际三维模型、焊接点位的位置信息和曲面的法向信息;

41.步骤s3、在步骤s2的视觉识别过程中,基于实际三维模型和焊接点位的位置信息,通过夹持装置中的旋转工装以及气缸对加工工件进行位姿调整;

42.步骤s4、位姿调整后的工件随夹持装置通过滑轨移动至贴装装置,贴装装置通过第一双目相机对工件进行定位,通过焊膏涂覆装置进行焊膏涂覆;

43.步骤s5、完成焊膏涂覆后,工件随夹持装置通过滑轨传送至贴装装置,贴装装置通过贴片头从飞达吸取贴装电阻,进行电阻贴装;

44.步骤s6、完成电阻贴装后,将工件移动至激光焊接装置,激光焊接装置通过第二双目相机检查电阻贴装情况以及工件位姿情况,通过激光器对贴装好的工件进行焊接,通过焊丝送料装置配合激光器对插装电阻进行焊接。

45.步骤s7、通过第二双目相机,获取焊接情况,判断是否需要重新加工。

46.上述的步骤s5中,通过融合速度伺服控制的力/位耦合柔顺运动控制技术实现贴装压力控制。

47.本发明具有以下有益效果:

48.本发明夹持装置一方面起到夹持并紧固工件的作用,另一方面两侧夹具可以在夹紧工件后同时旋转,从而实现工件法向的调整,保证后续加工时贴片头和激光器可以垂直于曲面,提高加工质量,减少废品率。此外,夹持装置中设计两个气缸分布并固定在滑块的两侧,以支撑旋转工装和锁紧装置。当工件在加工过程中产生微小的姿态变化时,可以通过气缸伸缩量的调整对工件水平位姿进行微调;

49.本发明视觉识别装置采用机器视觉对三维立体电路进行精准三维重建,实现小尺寸焊点精确识别和定位,相较于传统的基于视觉的三维位姿识别,视觉识别准确率达99%;实现了三维立体电路智能组装焊接单元模块化设计,实现各单元模块的物理连接,形成完整功能的三维立体电路智能组装焊接设备;

50.本发明贴装装置和激光焊接装置在焊膏涂覆、器件精准贴装及焊点激光焊接过程中采用力/位耦合柔顺运动控制技术,相比于传统单一参数控制方法,可以使贴装力、位移达到工艺要求的最佳状态,以实现最佳的焊接质量;同时,焊接过程中无需人工参与,曲面共形天线焊接时产生的有害气体不会对工作人员的身体健康造成影响。

附图说明

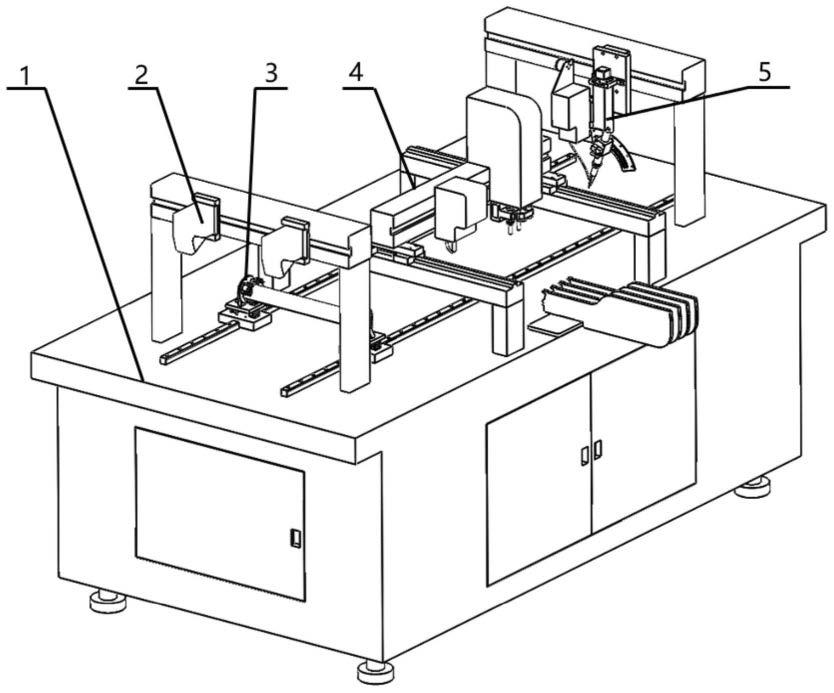

51.图1为三维立体电路智能组装焊接系统结构示意图;

52.图2为夹持装置示意图;

53.图3为视觉识别装置示意图;

54.图4为贴装装置示意图;

55.图5为激光焊接装置示意图;

56.图6为三维立体电路智能组装焊接加工路线图;

57.附图标记为:1-机床床身,2-视觉识别装置,3-夹持装置,4-贴装装置,5-激光焊接装置,201-第一立柱,202-第一横梁,203-感测头203,301-滑轨,302-旋转工装,303-锁紧装置,304-气缸,305-滑块,401-龙门横梁,402-导轨,403-焊膏涂覆装置,404-贴片头,405-第一双目相机,406-飞达,501-第二立柱,502-第二横梁,503-焊丝送料装置,504-激光器,505-第二双目相机。

具体实施方式

58.以下结合附图对本发明的实施例作进一步详细描述。

59.如图1所示,本发明一种三维立体电路智能组装焊接系统,包括:夹持装置3、视觉识别装置2、贴装装置4和激光焊接装置5;

60.如图2所示,所述夹持装置3包括滑轨301、旋转工装302、锁紧装置303、气缸304和滑块305;

61.所述滑块305和气缸304共同支撑旋转工装302和锁紧装置303;

62.所述锁紧装置303集成在旋转工装302上;

63.所述滑块305在滑轨301上前后移动以使所夹持工件运动;

64.所述锁紧装置303,用于将工件固定在旋转工装302上,使工件轴线与回转中心重合,实现夹紧;

65.所述旋转工装302两端夹紧后同时旋转,可以实现对工件法向的调整;

66.所述气缸304安装在滑块305的两侧,由于工件在加工过程会产生微小形变,因此气缸304的作用在于对工件水平位姿进行微调。

67.如图3所示,所述视觉识别装置2包括第一立柱201、第一横梁202和感测头203;

68.所述第一横梁202放置于第一立柱201上;

69.所述第一横梁202上放置两个所述感测头203;

70.其中,所述感测头203采用蓝色半导体激光,重复精度最高可达0.4μm,用于获取工件的实际三维模型、焊接点位的位置信息和曲面的法向信息,结合夹持装置3,通过法向检测可以将工件要加工的曲面调至水平,实现位姿调整。

71.如图4所示,所述贴装装置4包括机床床身1、焊膏涂覆装置403、贴片头404、龙门横梁401、导轨402、第一双目相机405和飞达406;

72.所述导轨402放置于龙门横梁401上,贴片头404和焊膏涂覆装置403可以沿导轨402和龙门横梁401进行位移调整;

73.所述第一双目相机405同贴片头404和焊膏涂覆装置403一起运动;

74.所述飞达406放置于机床床身1之上。

75.当工件在视觉识别装置2处完成三维重建后,由夹持装置3夹持,通过视觉定位与机械定位,运动到贴装装置4的预定位置;

76.由于工件在运动和调整过程中轴向会产生微小偏移,在此通过第一双目相机405对工件位姿进行检测,并由夹紧装置进行调整。

77.调整完毕后,根据飞达406和工件加工的预设位置,由第一双目相机405实时反馈,焊膏涂覆装置403将焊膏涂覆在焊盘上,贴片头404基于第一双目相机405的视觉信息从飞

达406吸取电阻元件并贴装在工件上。

78.当完成该方向的涂覆贴装工作后,可通过双目相机检验涂覆、贴装质量。

79.如图5所示,所述激光焊接装置5包括第二立柱501、第二横梁502、焊丝送料装置503、激光器504和第二双目相机505;

80.所述第二横梁502放置于第二立柱501上;

81.所述焊丝送料装置503和激光器504放置于第二横梁502上;

82.所述焊丝送料装置503、激光器504和第二双目相机505可以共同运动。

83.由于工件在运动和调整过程中轴向会产生微小偏移,在此通过第二双目相机505对工件位姿进行检测,并由夹紧装置进行调整。

84.激光器504将贴装好的工件进行激光焊接,焊丝送料装置503配合激光器504对插装电阻进行焊接。

85.随后,夹紧装置带动工件返回贴装装置4处,完成曲面其余方向的加工。加工完毕后,第二双目相机505检测工件加工情况,对于有缺陷的工件(焊膏少涂、漏涂、缺焊、漏焊)进行返修。

86.如图6所示,上述三维立体电路智能组装焊接系统的工作方法,包括如下步骤:

87.步骤s1、将待加工工件放置于夹持装置3,在旋转工装302中用锁紧装置303夹紧,通过滑块305在滑轨301上运动至视觉识别装置2;

88.进一步地,步骤s1中,通过精准定位与识别技术实现视觉测量重复测量精度优于

±

10μm。

89.步骤s2、视觉识别装置2进行视觉识别,对待加工工件进行准确可靠定位后,视觉识别装置2中的感测头203获取待加工工件的实际三维模型、焊接点位的位置信息和曲面的法向信息;

90.步骤s3、在步骤s2的视觉识别过程中,基于实际三维模型和焊接点位的位置信息,通过夹持装置3中的旋转工装302以及气缸304对加工工件进行位姿调整;

91.步骤s4、位姿调整后的工件随夹持装置3通过滑轨301移动至贴装装置4,贴装装置4通过第一双目相机405对工件进行定位,通过焊膏涂覆装置403进行焊膏涂覆;

92.步骤s5、完成焊膏涂覆后,工件随夹持装置3通过滑轨301传送至贴装装置4,贴装装置4通过贴片头404从飞达406吸取贴装电阻,进行电阻贴装;

93.步骤s6、完成电阻贴装后,将工件移动至激光焊接装置5,激光焊接装置5通过第二双目相机505检查电阻贴装情况以及工件位姿情况,通过激光器504对贴装好的工件进行焊接,通过焊丝送料装置503配合激光器504对插装电阻进行焊接。

94.步骤s7、通过第二双目相机505,获取焊接情况(焊膏少涂、漏涂、缺焊、漏焊),判断是否需要返回相应步骤重新加工。

95.进一步地,步骤s5中,通过融合速度伺服控制的力/位耦合柔顺运动控制技术实现贴装压力控制精度优于

±

0.1n。

96.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1