一种基于数据智能识别技术的冲压模具2.5D自动编程方法与流程

一种基于数据智能识别技术的冲压模具2.5d自动编程方法

技术领域

1.本发明涉及冲压模具编程技术领域,尤其是涉及一种基于数据智能识别技术的冲压模具2.5d自动编程方法。

背景技术:

2.冲压模具结构由上模座、下模座、压料芯及对应附属镶块、滑块及标准件组成,其中上模座、下模座、压料芯均含有大量的2.5d结构加工面,结构面特征及种类繁多,大小位置参数不一,特征种类例如:镶块安装面、螺钉孔、定位键安装槽、导向孔、导滑面等,其结构如图1-2所示。

3.数控编程是数控加工中最重要的一环,编程的效率和质量对制造周期、加工质量有重要的意义。目前2.5d结构面均为编程工程师按图纸数模进行程序编制,车间现场按程序进行加工,最终保证产品工件与图纸数模一致。现数控编程步骤为编程工程师根据部件加工技术要求及加工位置结构特点,手动选择加工策略,手工选取加工位置、加工刀具,手工设置加工参数及加工顺序。编程过程全部步骤均需人工主导手动操作进行,且程序代码需使用第三方仿真软件进行仿真验证,以确保程序代码安全性,该过程的编程具体流程如图3所示。

4.2.5d结构面均为编程工程师利用通用的cam系统(如ug)按图纸数模手工进行程序编制,存在如下问题:首先,加工部件各加工位置特征及对应加工方法、参数、工艺等均需依靠编程人员手动进行识别及判断,而且结构面加工数量多、整体性差、人为识别难度大;其次,冲压模具为离散型单件制造业,导致所有部件均需单件编程加工,部件间程序代码不通用,致使同类结构特征类型重复性编程操作,耗费编程人员的大量精力、劳动强度大;第三,nc程序程序质量及安全性,直接取决于编程工程师的知识经验水平,对编程人员技术经验水平要求高,投入人工成本高。由于个人经验的局限性,不能根据各方面的因素来优化工艺路线和参数,常无法给出最合理的工艺方法,从而导致数控加工质量不高、加工效率低。而且现有图形化编程软件采用交互式编程,其过程较多依赖人工输入加工参数,容易造成人为设置错误,降低了程序可靠性及编程效率。

技术实现要素:

5.本发明的目的是提供一种冲压模具2.5d结构面参数化自动化的编程方法。此方法围绕面向冲压模具标准化图纸数据的自动化编程方法的设计和开发,实现特征图元的自动特征识别与提取、自动选择加工刀具、自动匹配加工工艺等功能,其目的是简化2.5d结构面编程步骤,将人的知识经验加入集成化的cam数据库系统中,并将人的手动识别、操作、调整、判断及决策交给计算机进行参数化自动化来完成,从而解决传统手工交互编程方法带来的编程效率低、程序质量不稳定等问题,提升模具加工质量稳定性,缩短模具开发周期。

6.为实现上述目的,本发明提供了如下技术方案:一种基于数据智能识别技术的冲压模具2.5d自动编程方法,包括如下步骤:步骤s1、根据特征数据库,对图纸数据的特征参数进行特征识别并合成特征组;步骤s2、基于特征组数据,分别从制造流程库、加工工艺库和刀具库提取流程模板组数据、工艺组数据和刀具组数据;步骤s3、对流程模板组数据、工艺组数据和刀具组数据进行程序验证;步骤s4、利用仿真机床库,1:1构建孪生镜像虚拟仿真机床模型;其中,特征数据库存储有零件的全方位特征参数,加工工艺库存储有全范围加工工艺流程,制造流程库存储有类似零件的加工程序,刀具库存储有不同设备材料的切削参数,仿真机床库存储有孪生镜像虚拟仿真机床的所有运动。

7.优选的,所述步骤s1还包括对图纸数模数据进行图层、颜色标准化。

8.优选的,所述步骤s1的具体过程如下:步骤s11、依据特征数据库的特征参数,匹配图纸数模的几何、拓扑类型,从特征数据库中提取已识别出的特征实体;步骤s12、对图纸数模的基本特征图元进行识别;若能够识别到基本特征图元,则将特征图元分类插入到特征实体上;否则,新建特征类型并完善特征数据库;步骤s13、对能够合并的基本特征图元进行组合,合成特征组数据。

9.优选的,所述步骤s3的具体过程如下:步骤s31、依据特征组数据,从制造流程库调入流程模板组数据;步骤s32、判断是否匹配刀路开启条件;若不匹配,则将本条刀路模板关闭,进行后续刀路参数判断;所有刀路模板判断完成后,进入下一环节;步骤s33、匹配工艺组,从刀具库读取加工参数,从加工工艺库读取加工条件;加工条件读取过程中,加工工艺库与特征数据库之间链接并交换参数;步骤s34、判断是否匹配工艺库的加工条件;若不匹配,报错提示并完善加工工艺库;若匹配,则进入下一环节;步骤s35、刀路计算;步骤s36、过切检查,输出加工程序及步骤s32未通过的刀路。

10.本发明采用上述冲压模具2.5d自动编程方法,大幅简化了冲压模具2.5d结构面编程步骤,将原来全部需人工参与操作的九大步骤简化为三个(即数据输入检查、编程准备检查和接收nc程序),同时关键编程步骤实现标准化、参数化、自动化,减少人为控制,降低编程工程师技能门槛,提升编程效率60%以上。由于编程方法的革新,有效解决传统手动主导编程方法所导致的编程效率低、程序质量不稳定等问题。

附图说明

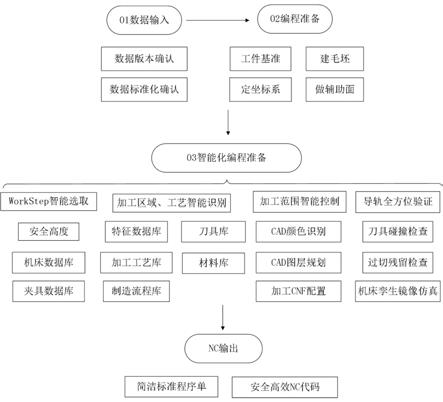

11.图1为现有技术中上模座结构特征示意图;图2为现有技术中下模座结构特征示意图;图3为目前编程过程流程图;图4为本发明数据智能识别自动编程总体流程图;图5为本发明参数化编程数据知识库结构原理;

图6为本发明图纸数据标准化颜色说明示例;图7为本发明加工特征参数化自动化提取流程;图8为本发明加工特征参数化自动化提取原理;图9为本发明加工特征参数化自动提取实例;图10为本发明部分特征数据库分类结构;图11为本发明部分加工工艺库分类及变量参数结构;图12为本发明部分加工工艺库ncset特征变量释义;图13为本发明数据智能选取自动编程流程。

具体实施方式

12.以下结合附图和实施例对本发明的技术方案作进一步说明。

13.如图4-5所示,一种基于数据智能识别技术的冲压模具2.5d自动编程方法,包含workstep智能选取、加工区域、工艺智能识别、加工范围智能控制、刀轨全方位验证等环节。通过采集企业制造流程标准及历史制造经验,开发完善企业专属参数化编程数据库,并通过参数化、条件化、模板化实现各制造要素互联,利用基于规则推理与实例推理相结合的推理方式,将加工零件特征自动识别、匹配,最终生成高标准化、高安全性及高效率的nc程序。

14.上述自动编程方法具体过程如下:步骤s1、根据特征数据库,对图纸数据的特征参数进行特征识别并合成特征组。

15.依照图6对图纸数模数据进行图层、颜色标准化,实现设计需求和制造需求的一一对应。在特征数据库中,存储有图层、颜色、位置、形状等特征参数,依据特征参数进行图纸数模的特征识别并分组,并将加工精度要求附加至特征参数属性内部。该过程免去人工进行识别选取操作,杜绝人工识别错误导致的品质异常。特征识别的基本原理是将图纸数模中的几何实体与特征数据库内预定义的特征条件进行比较,确认相匹配的特征实体。

16.如图7-8所示,特征识别过程步骤如下:步骤s11、依据特征数据库的特征参数,匹配图纸数模的几何、拓扑类型,从特征数据库中提取已识别出的特征实体;步骤s12、对图纸数模的基本特征图元进行识别;若能够识别到基本特征图元,则将特征图元分类插入到特征实体上;否则,新建特征类型并完善特征数据库;特征识别结果如图9所示,左为图纸数模,右为特征数据库提取到的结构;步骤s13、对能够合并的基本特征图元进行组合,合成特征组数据。

17.步骤s2、基于特征组数据,分别从制造流程库、加工工艺库和刀具库提取流程模板组数据、工艺组数据和刀具组数据。

18.将加工工艺库和制造流程库结合使用,根据特征组数据自动选取对应加工工艺方法,实现按特征参数、既定工艺顺序加工、依据标准参数自动选取刀具、按自定义判断算法选取加工特征组等功能。

19.该过程原理在于基于规则的推理(rule-based reasoning),指利用一个现有的规则将对应的特征组对各种条件进行比较、匹配,然后推理得出相应的结果。一般为如果(条件)那么(结果)(if-then 结构)形式。这种推理判断的方式简单明确,推理能力很强且效率高,也是人工智能技术发展以来所产生的多种推理方式中基础、理论较成熟的推理模式之

一。

20.通过知识规则条件及特征、加工工艺库和制造流程库结合进行推理判断,实现工艺组、流程模板组、刀具组的自动选取,使数控编程人员不再对低层次的几何信息(如:点、线、面)进行操作,而转换为参数化智能化编程。

21.步骤s3、对流程模板组数据、工艺组数据和刀具组数据进行程序验证。

22.制作流程库是一种基于实例推理建立的知识重用技术库。对于数控加工而言,经常会碰到形状类似的零件,或者只是尺寸不同,或者增加了凹槽、孔之类的小特征。这些零件从整体来说,加工过程基本是一致的,只是选择刀具或者个别加工步骤不同,其余基本是通用的。因此,根据以前的编程实例,能够提炼出一个比较通用的流程模板,从而快速生成类似零件的加工程序。

23.如图13所示,数据智能选取并生成加工程序的流程如下:步骤s31、依据特征组数据,从制造流程库调入流程模板组数据;步骤s32、判断是否匹配刀路开启条件;若不匹配,则将本条刀路模板关闭,进行后续刀路参数判断;所有刀路模板判断完成后,进入下一环节;步骤s33、匹配工艺组,从刀具库读取加工参数,从加工工艺库读取加工条件;加工条件读取过程中,加工工艺库与特征数据库之间链接并交换参数;步骤s34、判断是否匹配工艺库的加工条件;若不匹配,报错提示并完善加工工艺库;若匹配,则进入下一环节;加工工艺库完善由工程师手动完善;步骤s35、刀路计算;s36、过切检查,输出加工程序及步骤s32未通过的刀路。

24.步骤s4、利用仿真机床库,1:1构建孪生镜像虚拟仿真机床模型。

25.该过程实现包括机床内部宏程序、换刀、测刀、更换主轴头等运动过程仿真及全部刀具切削运动、刀路间连接运动仿真,从而确保了nc代码的安全性。

26.以上是本发明的具体实施方式,但本发明的保护范围不应局限于此。任何熟悉本领域的技术人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,因此本发明的保护范围应以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1