一种能够形成脉冲射流特征的烟火切割炬

1.本发明涉及特种切割技术领域,尤其涉及一种能够形成脉冲射流特征的烟火切割炬。

背景技术:

2.烟火切割炬是利用烟火剂发生燃烧反应形成高温金属射流,该射流喷射到目标物体表面并产生持续的烧蚀与冲击作用,最终达到切割目标的目的。烟火切割炬由于具有无需外加复杂沉重设备(如大功率电源、气源等)、操作方便、使用安全等特点而广泛应用于野外应急抢修(地震、雪灾、泥石流灾害等)、特种作业环境(如海底、井下等)下的快速切割场景。

3.美国关于烟火切割炬的研究较早,1972年,helms等人在us3695951 中率先公布了切割药剂方面的研究,其配方为由金属氧化物、镍粉、金属(铝、镁)粉等组成的均质混合物。1973年,phillips等人在us3724372中发明了水陆两用的烟火切割炬。1984年,christopher等人在us4424086中提出铝粉为烟火切割剂中最佳的金属粉,金属氧化物组成推荐选择氧化铜与氧化铁的混合物,产气剂选用聚四氟乙烯。2003年,美国专利us6598679公开了一种用于油气井管柱切割的径向切割炬及切割方法,该方法可以在井下有效切断发生卡钻事故的金属管柱,提高井下打捞作业的成功率。

4.国内关于烟火切割炬的研究起步较晚、数量较少。2003年,阮卜琴等人在申请号为cn200310108680.0的专利中公开了一种用于热切割管的烟火剂,其主要成分为铝、三氧化二铁、高锰酸钾和活性炭的均质混合物。河南中南工业有限责任公司的郭庆国等人在申请号为cn202110253159.4的专利中提出了一种用于烟火切割装置的烟火药及其制造方法,其包含铝镁合金粉、氧化铁、氧化铜、高氯酸钾和氟橡胶,为了提高切割能力,还向其中添加了钨粉。

5.现有烟火切割炬采用的烟火药多为单一的均质药剂,主要靠高温烧蚀切割金属零件,且目标表面黏附的液态金属或熔渣削弱了后续的烧蚀作用。较多的装药量占用了较大的燃烧室体积,导致在烟火剂燃烧反应后期喷口处金属射流的速度与压力将显著降低。因此,目前的均质稳定燃烧的烟火切割技术存在着切割断口质量较差、切割效费比相对较低的劣势。

技术实现要素:

6.本发明的目的在于提供一种能够形成脉冲射流特征的烟火切割炬,本发明提供的切割炬具有切割质量较好、切割效费比较高、作业成本较低等优点。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种能够形成脉冲射流特征的烟火切割炬,内部装入交替堆叠的高热值烟火剂药柱和高动量烟火剂药柱;所述高热值烟火剂药柱的热值在3000j/g以上;所述高动量烟火剂药柱包括10~30wt.%mg、30~60 wt.%fe2o3、10~25wt.%w和5~25wt.%聚

四氟乙烯。

9.优选的,所述高热值烟火剂药柱包括20~40wt.%mg、50~70wt.%fe2o3和4~10wt.%氟橡胶。

10.优选的,所述高动量烟火剂药柱包括15~25wt.%mg、35~55wt.%fe2o3、 15~20wt.%w和10~20wt.%聚四氟乙烯。

11.优选的,所述高热值烟火剂药柱包括25~35wt.%mg、55~65wt.%fe2o3和5~10wt.%氟橡胶。

12.优选的,每个高热值烟火剂药柱的燃烧喷射时间与每个高动量烟火剂药柱的燃烧喷射时间的比值独立地为(2~10):1。

13.优选的,每个高热值烟火剂药柱的燃烧喷射时间与每个高动量烟火剂药柱的燃烧喷射时间的比值独立地为(2~5):1。

14.本发明提供了一种能够形成脉冲射流特征的烟火切割炬,内部装入交替堆叠的高热值烟火剂药柱和高动量烟火剂药柱。

15.相比仅靠均质药柱产生的高热值射流作用目标时,高温熔化的产物(熔渣)会黏附在目标表面,影响后续射流对更深层的切割,本发明将高热值烟火剂药柱和高动量烟火剂药柱交替堆叠,其中高动量烟火剂药柱产生的高动量射流可以把目标表面黏附的熔渣吹走,切割面更加整齐光洁,切割质量更好;此外,高动量烟火剂药柱产生的高动量射流把目标表面黏附的熔渣吹走后,促使后续高热值射流更加有效的作用在目标上,因此,在切割相同厚度的目标时,本发明所需要的烟火剂总量小,具有更高的切割效费比与更低的切割作业成本。而烟火剂用量少,对应的切割炬尺寸也较小,携带与使用方便,适用范围更广,容易实现切割装备的小型化、轻量化。

附图说明

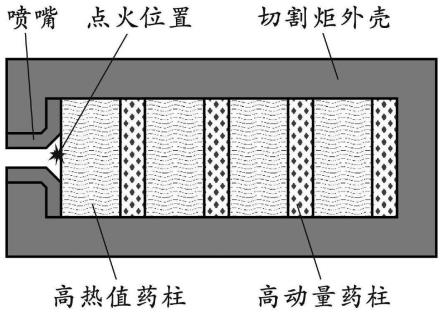

16.图1为本发明所述能够形成脉冲射流特征的烟火切割炬示意图;

17.图2为本发明所述烟火切割炬形成的随时间变化的射流脉冲曲线;

18.图3为本发明实施例1的切割效果图;

19.图4为本发明对比例1的切割效果图。

具体实施方式

20.本发明提供了一种能够形成脉冲射流特征的烟火切割炬,其中装入交替堆叠的高热值烟火剂药柱和高动量烟火剂药柱;所述高热值烟火剂药柱的热值在3000j/g以上;所述高动量烟火剂药柱包括10~30wt.%mg、30~60 wt.%fe2o3、10~25wt.%w和5~25wt.%聚四氟乙烯。

21.本发明提供的烟火剂药柱包括高热值烟火剂药柱,本发明对所述高热值烟火剂药柱的配方没有特殊要求,能够满足热值在3000j/g以上的高热值烟火剂药柱均可。在本发明中,所述高热值烟火剂药柱优选包括:20~40 wt.%mg、50~70wt.%fe2o3和4~10wt.%氟橡胶。作为更优选的方案,所述 mg更优选为25~35wt.%,fe2o3更优选为55~65wt.%,氟橡胶更优选为5~10 wt.%。在本发明的实施例中,所述高热值烟火剂药柱的配方为:30wt.%mg、 65wt.%fe2o3和5wt.%氟橡胶。在本发明中,所述高热值烟火剂药柱的作用是产生高热

值射流,提供足够的温度促使目标切割物熔化。

22.本发明提供的烟火剂药柱包括高动量烟火剂药柱,所述高动量烟火剂药柱优选包括:10~30wt.%mg、30~60wt.%fe2o3、10~25wt.%w和5~25wt.%聚四氟乙烯。作为更优选的方案,所述高动量烟火剂药柱中,mg的含量为 15~25wt.%,fe2o3的含量为35~55wt.%,w的含量为15~20wt.%,聚四氟乙烯的含量为10~20wt.%。在本发明的实施例中,所述高动量烟火剂药柱的配方为:25wt.%mg、45wt.%fe2o3、15wt.%w和15wt.%聚四氟乙烯。在本发明中,所述高动量烟火剂药柱的作用是产生高动量射流,将目标表面黏附的熔渣吹走,使切割面更加整齐光洁,切割质量更好,同时促使后续高热值射流更加有效的作用在目标上。

23.本发明对所述烟火剂药柱的形状没有特殊要求,本领域熟知的形状均可,如圆柱形带孔或不带孔。在本发明中,所述高热值烟火剂药柱和高动量烟火剂药柱的形状优选相同。本发明对每个高热值烟火剂药柱和每个高动量烟火剂药柱的厚度没有特殊要求,可以根据待切割目标物的情况进行调整,遵循的规律如下:当待切割目标物的熔点较高时,可选用较厚的高热值烟火剂药柱,形成更长时间的高热值射流;对于低熔点的金属材质目标,可选用较薄的烟火剂药柱、较厚的高动量烟火剂药柱。

24.在本发明中,每个高热值烟火剂药柱的燃烧喷射时间与每个高动量烟火剂药柱的燃烧喷射时间的比值独立地优选为(2~10):1,更优选为(2~5): 1。在本发明的实施例中,具体为2:1。

25.本发明对所述烟火剂药柱两端的药柱类型没有特殊要求,可以一端为高热值烟火剂药柱,另一端为高动量烟火剂药柱;也可以两端同时为高热值烟火剂药柱,或者两端同时为高动量烟火剂药柱。

26.当使用时,本发明将上述方案所述的烟火剂药柱置于切割器内,接通电源,引燃切割器内的烟火剂药柱,从所述切割器的喷口交替喷射出高热值射流和高动量射流,对待切割目标物进行烟火切割。

27.本发明对所述烟火剂药柱置于切割器内的方式没有特殊要求,直接将两种类型的烟火剂药柱交替堆叠到切割器内即可。本发明对先放入哪种类型烟火剂药柱没有特殊要求,可以先放入高热值烟火剂药柱,也可以先放入高动量烟火剂药柱。本发明对两种类型的烟火剂药柱的总数量没有特殊要求,在本发明的实施例中,两种类型的烟火剂药柱的总数量为10,每种类型的烟火剂药柱的数量为5。

28.本发明在接通电源后,烟火剂药柱中的高热值烟火剂药柱和高动量烟火剂药柱被依次点燃,由于高热值烟火剂药柱和高动量烟火剂药柱交替堆叠,因此,交替喷射出高热值射流和高动量射流,形成脉冲射流,如图2所示。如此反复进行,切割器喷射出周期性的高热值脉冲射流与高动量脉冲射流,灼烧、冲击目标物体,最终实现切割物体的目的。

29.下面结合实施例对本发明提供的能够形成脉冲射流特征的烟火切割炬进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

30.实施例1

31.高热值烟火剂药柱的配方为:30wt.%mg、65wt.%fe2o3、5wt.%氟橡胶,热值为4040j/g。

32.高动量烟火剂药柱的配方为:25wt.%mg、45wt.%fe2o3、15wt.%w、 15wt.%聚四

氟乙烯。

33.调整两种药柱的厚度,使每个高热值射流脉冲的曲线宽度(时间长度) 为每个高动量射流脉冲的曲线宽度(时间长度)的2倍,具体的,每个高热值射流的曲线宽度为40ms,每个高动量射流的曲线宽度为20ms;如图2 所示。

34.在切割器内分别交替堆叠两种类型的烟火剂药柱(如图1所示),各堆叠5个,总共堆叠10个,靠近喷口的为高热值烟火剂药柱,将切割器固定在支架上,用于切割6.4mm厚度的钢板。接通电源,电热丝点燃点火药,随机引燃切割器内的烟火剂药柱,经喷口形成10个脉冲射流。试验结果显示,本实施例采用的40g烟火剂可完全切穿6.4mm厚度的目标钢板,结果如图3所示。由图3可知,完全切透了钢板,钢板切口位置无翻边、变形。

35.对比例1

36.与实施例1的不同之处在于全部采用高热值烟火剂药柱,其配方为:30 wt.%mg、65wt.%fe2o3、5wt.%氟橡胶,在药柱总装药量为10个的情况下未切透6.4mm厚度的目标钢板,如图4所示。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1