轮胎模具用锻件的生产工艺及其用途的制作方法

1.本发明属于锻件生产工艺领域,具体涉及一种轮胎模具用锻件的生产工艺及其用途。

背景技术:

2.橡胶轮胎成型模具中,滑块用于搭载花纹块并在模具的开合过程中传递中模套动力,传统的多采用铸件,但是该零件对性能要求较高,强度高、耐磨损,因此目前以改为锻件。目前,传统的所述滑块锻件的加工方式多是先用锻件模具加工成初始锻件,然后再将初始锻件切割成接近产品外形的形状后进行精加工,这种方式存在切削余量大、浪费材料、加工成本高的缺点。

3.现有技术如公开号cn 103706740 a公开了一种环形gh105高温合金锻件的锻造方法,其步骤包括:对坯料进行包套处理;包裹着包套的坯料进行加热;加热结束后,取下包套,然后对坯料冲孔;对坯料进行冷却,在坯料内孔表面进行切削和圆弧倒角;对坯料表面进行吹砂、打磨;对坯料进行包套处理;对包裹着包套的坯料进行加热;加热过程结束后,取下包套,对坯料交替进行马杠扩孔和平端面,每进行两火次的马杠扩孔就进行一火次的平端面,直到坯料的尺寸达到设定坯料尺寸范围;对坯料进行包套处理,然后对包裹着包套的坯料进行加热;加热过程结束后,取下包套,对坯料进行辗扩直到锻件成型。

技术实现要素:

4.本发明的目的在于提供一种力学性能、耐磨性与耐腐蚀性优良,且精度高、上下表面平整,无翘曲的锻件,能广泛应用于轮胎模具。

5.本发明为实现上述目的所采取的技术方案为:

6.一种锻件的生产工艺,包括以下步骤:

7.提供原材料,将原材料进行表面预处理;

8.下料工序:将上述预处理后的原材料切削成坯料,进行扩散退火处理;

9.开坯工序:将退火处理后的坯料进行镦粗、拔长、冲孔、马架扩孔,制得毛坯;

10.碾环工序:将毛坯进行碾环,制得工件;

11.机加工:将工件进行机加工、热处理,制得锻件;

12.其中,开坯工序与碾环工序中所用模具表面涂覆有油基石墨润滑剂;

13.有机石墨润滑剂中包括由4-酰基-18-冠醚改性三异丙氧基硅烷的改性硅烷偶联剂a。

14.本发明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,其提高了油基石墨润滑剂的悬浮性与成膜性,防止粘膜现象,以控制毛坯的尺寸,进而得到精度高,尺寸易控制,其上下表面平整,无翘曲的产品,以提高产品的生产效率;同时,该锻件具有优良的力学性能、耐磨性与耐腐蚀性,具有较长的使用寿命,使其在轮胎模具领域具有广泛的应用。

15.进一步地,在本发明的一些实施例中,原材料为35铁基材料、45铁基材料、q345铁基材料、30crmo铁基材料、6061铝合金、5083铝合金中的一种。

16.进一步地,在本发明的一些实施例中,原材料预处理步骤为:将原料依次通过除油、酸洗、水洗、碱洗、水洗、超声漂洗,以去除原材料表面杂质。

17.进一步地,在本发明的一些实施例中,扩散退火条件为:将坯料置于加热炉中以1~3℃/min的升温速率升至520~580℃,保温1~2h,空冷。

18.进一步地,在本发明的一些实施例中,开坯工序步骤为:将退火处理后的坯料进行锻造,其中始锻造温度为430~460℃;终锻造温度为≥420℃;然后将坯料置于镦粗模具上进行预镦粗,再倒棱滚圆、镦粗、冲头冲孔、回炉保温、马架扩孔,其中开坯锻比≥3.3,制得毛坯。

19.进一步地,在本发明的一些实施例中,碾环工序步骤为:将毛坯置于碾环机中以0.15~0.45mm/s的芯辊进给速度碾至工艺尺寸,制得工件,其中碾环的始锻造温度为430~460℃;终锻造温度为≥420℃,且碾环工序中所用主轧与芯辊均预热至305~325℃,并用油基石墨润滑剂进行润滑。

20.进一步地,在本发明的一些实施例中,机加工为:将工件冷却至室温进行机加工上下端面,然后置于加热炉中以1~3℃/min的升温速率加热至410~430℃,保温20~30min,然后以0.5~2.5℃/min的升温速率加热至500~520℃,保温1~3h,空冷至室温。

21.进一步地,在本发明的一些实施例中,对锻件进行表面处理,在锻件表面形成耐腐蚀涂层。

22.本发明还公开了一种锻件,该锻件具有较高的力学性能、耐磨性与耐腐蚀性,同时精度高,尺寸易控制,其上下表面平整,无翘曲的产品,以提高产品的生产效率。

23.本发明还公开了一种锻件在制备轮胎模具中的用途。

24.本发明由于采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,其提高了油基石墨润滑剂的悬浮性与成膜性,防止粘膜现象,以控制毛坯的尺寸,进而得到精度高,尺寸易控制,其上下表面平整,无翘曲的产品,以提高产品的生产效率;同时,该锻件具有优良的力学性能、耐磨性与耐腐蚀性,具有较长的使用寿命,使其在轮胎模具领域具有广泛的应用。因此,本发明是一种力学性能、耐磨性与耐腐蚀性优良,且精度高、上下表面平整,无翘曲的锻件,能广泛应用于轮胎模具。

附图说明

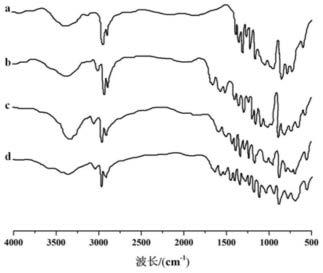

25.图1为三异丙氧基硅烷、改性硅烷偶联剂a、改性硅烷偶联剂b与改性环氧树脂的红外谱图。

具体实施方式

26.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

27.进一步地,在本发明的一些实施例中,油基石墨润滑剂还包括纳米石墨、蓖麻油酸乙酯、硼酸、苯醌、抗氧化剂、1-羟乙基-2-有机咪唑啉、氯化石蜡。

28.进一步地,在本发明的一些实施例中,按重量份计,改性硅烷偶联剂a为2.5~5.5

份、纳米石墨为0.15~0.35份、蓖麻油酸乙酯为1.5~3.5份、硼酸为1.5~4.5份、苯醌为1~2份、抗氧化剂为0.5~1.5份、1-羟乙基-2-有机咪唑啉为1.8~3.4份、氯化石蜡为14~18份。

29.进一步地,在本发明的一些实施例中,改性硅烷偶联剂a的制备方法为:将4-酰基-18-冠醚与溶剂置于容器中,在氮气保护条件下进行升温反应,再加入催化剂进行搅拌反应,然后加入三异丙氧基硅烷,趁热抽滤,冷却至室温,旋蒸,柱层分离,得到改性硅烷偶联剂a。

30.进一步地,在本发明的一些实施例中,按重量份计,4-酰基-18-冠醚为3.5~6.8份、溶剂为160~200份、催化剂为0.1~0.4份、三异丙氧基硅烷为2~4份。

31.进一步地,在本发明的一些实施例中,溶剂为甲苯、二氯甲烷、四氢呋喃中的至少一种。

32.更进一步地,在本发明的一些实施例中,改性硅烷偶联剂a的制备方法为:按重量份计,将3.5~6.8份4-酰基-18-冠醚与160~200份溶剂置于容器中,在氮气保护条件下升温至50~60℃反应1~3h,再加入0.1~0.4份karstedt催化剂进行搅拌反应,然后缓慢加入2~4份三异丙氧基硅烷继续反应24~48h,趁热抽滤除去液体中的杂质,冷却至室温,旋蒸除去溶剂,柱层分离,得到改性硅烷偶联剂a。

33.在本发明的一些实施例中,还公开了油基石墨润滑剂的制备方法为:将1.5~3.5重量份蓖麻油酸乙酯、0.15~0.35重量份纳米石墨、0.5~1.5重量份抗氧化剂和100~150重量份水混合均匀,并加热至75~90℃搅拌25~45min,然后加入2.5~5.5重量份改性硅烷偶联剂a再搅拌15~25min,最后14~18重量份氯化石蜡、1.5~4.5重量份硼酸、1~2重量份苯醌、1.8~3.4重量份1-羟乙基-2-有机咪唑啉,继续搅拌1.5~2.5h,冷却至室温,即得。

34.根据本发明中锻件的生产工艺,原材料的预处理步骤为:将原材料置于浓度为2~4wt%的氢氧化钠溶液中在45~55℃下除油10~20min,然后依次用浓度为5~15wt%的硝酸溶液冲洗1~3min,用常温自来水冲洗4~8min,用浓度为6~10wt%的氢氧化钠溶液冲洗2~5min,用常温自来水超声清洗3~6min,最后将原材料置于温度为55~75℃浸泡3~6min,干燥,得到预处理后的原材料。

35.根据本发明中锻件的生产工艺,开坯工序步骤为:将退火处理后的坯料进行锻造,其中始锻造温度为430~460℃;终锻造温度为≥420℃;然后将坯料置于镦粗模具上进行预镦粗,平砧的下压速度为28~32mm/s,所有镦粗工具上与坯料的接触面均预热至260~280℃,再倒棱滚圆、镦粗、冲头冲孔,得到冲孔坯料,将冲孔坯料冷却至室温,置于加热炉中加热至430~460℃保温2~3h,并采用预热至400~420℃的芯棒进行马架扩孔,其中开坯锻比≥3.3,制得毛坯。

36.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

37.实施例1:

38.一种油基石墨润滑剂的制备方法为:将2.5重量份蓖麻油酸乙酯、0.15重量份纳米石墨、0.75重量份丁基羟基茴香醚和120重量份水混合均匀,并加热至80℃搅拌30min,然后加入3.5重量份三异丙氧基硅烷再搅拌20min,最后15重量份氯化石蜡、2.5重量份硼酸、1.5重量份苯醌、2.1重量份1-羟乙基-2-有机咪唑啉,继续搅拌2h,冷却至室温,即得。

39.实施例2:

40.一种油基石墨润滑剂的制备方法,与实施例1不同的是,将三异丙氧基硅烷替换为改性硅烷偶联剂a。

41.具体的,本实施例中改性硅烷偶联剂a的制备方法为:按重量份计,将4.8份4-酰基-18-冠醚与180份甲苯置于容器中,在氮气保护条件下升温至55℃反应2h,再加入0.2份karstedt催化剂进行搅拌反应,然后缓慢加入3.1份三异丙氧基硅烷继续反应48h,趁热抽滤除去液体中的杂质,冷却至室温,旋蒸除去溶剂,柱层分离,得到改性硅烷偶联剂a。

42.实施例3:

43.一种锻件的生产工艺,包括以下步骤:

44.提供5083铝合金,将5083铝合金置于浓度为3.5wt%的氢氧化钠溶液中在50℃下除油15min,然后依次用浓度为12.5wt%的硝酸溶液冲洗3min,用常温自来水冲洗6min,用浓度为10wt%的氢氧化钠溶液冲洗4min,用常温自来水超声清洗6min,最后将原材料置于温度为65℃浸泡5min,干燥,得到预处理后的原材料;

45.下料工序:将上述预处理后的原材料采用自动切削机切削成坯料,置于加热炉中以1.5℃/min的升温速率升至550℃,保温1.5h,空冷至室温,得到退火处理后的坯料;

46.开坯工序:将上述退火处理后的坯料进行锻造,其中始锻造温度为450℃;终锻造温度为500℃;然后将坯料置于镦粗模具上进行预镦粗,平砧的下压速度为30mm/s,所有镦粗工具上与坯料的接触面均预热至270℃,再倒棱滚圆、镦粗、冲头冲孔,得到冲孔坯料,将冲孔坯料冷却至室温,置于加热炉中加热至450℃保温2.5h,并采用预热至420℃的芯棒进行马架扩孔,其中开坯锻比为3.5,制得毛坯,且在预镦粗、倒棱滚圆、镦粗、冲头冲孔、马架扩孔时均采用实施例1中的油基石墨润滑剂进行润滑;

47.碾环工序:将毛坯置于碾环机中以0.25mm/s的芯辊进给速度碾至工艺尺寸,制得工件,其中碾环的始锻造温度为430℃;终锻造温度为为480℃,且碾环工序中所用主轧与芯辊均预热至315℃,并采用实施例1中的油基石墨润滑剂进行润滑;

48.机加工:将上述工件冷却至室温进行机加工上下端面,然后置于加热炉中以1.5℃/min的升温速率加热至420℃,保温25min,然后以2℃/min的升温速率加热至510℃,保温2h,空冷至室温,即得。

49.实施例4:

50.一种锻件的生产工艺,与实施例3不同的是,将开坯工序与碾环工序中所用的实施例1中的油基石墨润滑剂替换为实施例2中的油基石墨润滑剂。

51.实施例5:

52.一种锻件的生产工艺,与实施例4不同的是,在下料工序中,将预处理后的原材料采用自动切削机切削成坯料,置于加热炉中以2.5℃/min的升温速率升至580℃,保温2h,空冷至室温,得到退火处理后的坯料。

53.实施例6:

54.一种锻件的生产工艺,与实施例4不同的是,在开坯工序中,将退火处理后的坯料进行锻造,其中始锻造温度为430℃;终锻造温度为480℃;然后将坯料置于镦粗模具上进行预镦粗,平砧的下压速度为32mm/s,所有镦粗工具上与坯料的接触面均预热至275℃,再倒棱滚圆、镦粗、冲头冲孔,得到冲孔坯料,将冲孔坯料冷却至室温,置于加热炉中加热至440℃保温2h,并采用预热至410℃的芯棒进行马架扩孔,其中开坯锻比为3.5,制得毛坯。

55.实施例7:

56.一种锻件的生产工艺,与实施例4不同的是,在碾环工序中,将毛坯置于碾环机中以0.3mm/s的芯辊进给速度碾至工艺尺寸,制得工件,其中碾环的始锻造温度为450℃;终锻造温度为500℃,且碾环工序中所用主轧与芯辊均预热至325℃。

57.为了优化锻件表面的耐磨性与耐腐蚀,采取的优选措施包括:在制得的锻件表面涂覆由改性硅烷偶联剂b改性环氧树脂制得的改性环氧树脂涂层,其具有优良的附着力,较好的涂覆在锻件表面;该锻件具有优良的耐磨性以及耐化学腐蚀性能,能够承受外界因素的影响,以提高其使用寿命。该改性硅烷偶联剂b由2-异丙烯苯基苯胺改性三异丙氧基硅烷,其制备方法同上述改性硅烷偶联剂a的制备方法。其中改性环氧树脂的制备方法如下:

58.将12~18重量份改性硅烷偶联剂b与6~10重量份环氧树脂以100~150r/min的速率搅拌反应10~20min,然后加入60~80重量份羟基封端聚二甲基硅氧烷树脂和2.5~5.5重量份催化剂在高速分散机下分散20~30min,得到乳液;将制得的锻件浸入乳液处理15~30min,并在室温下固化24~48h,得到锻件。

59.实施例8:

60.一种改性环氧树脂乳液的制备方法如下:

61.将16重量份γ-氨丙基三乙氧基硅烷与7.5重量份e51环氧树脂(环氧当量为188g/mol)以120r/min的速率搅拌反应15min,然后加入70重量份羟基封端聚二甲基硅氧烷树脂(购自山东大易化工有限公司)和4.5重量份二月桂酸二丁基锡在高速分散机下分散25min,得到乳液。

62.实施例9:

63.一种改性环氧树脂乳液的制备方法,与实施例8不同的,将γ-氨丙基三乙氧基硅烷替换为改性硅烷偶联剂b;

64.具体地,在本实施例中改性硅烷偶联剂b的制备方法为:

65.按重量份计,将5.3份2-异丙烯苯基苯胺与200份甲苯置于容器中,在氮气保护条件下升温至55℃反应2h,再加入0.35份karstedt催化剂进行搅拌反应,然后缓慢加入3.8份三异丙氧基硅烷继续反应48h,趁热抽滤除去液体中的杂质,冷却至室温,旋蒸除去溶剂,柱层分离,得到改性硅烷偶联剂b。

66.实施例10:

67.一种锻件的生产工艺,包括以下步骤:将实施例3制得的锻件浸入实施例8的改性环氧树脂乳液中处理20min,并在室温下固化48h,得到锻件。

68.实施例11:

69.一种锻件的生产工艺,包括以下步骤:将实施例3制得的锻件浸入实施例9的改性环氧树脂乳液中乳液处理20min,并在室温下固化48h,得到锻件。

70.实施例12:

71.一种锻件的生产工艺,包括以下步骤:将实施例4制得的锻件浸入实施例8的改性环氧树脂乳液中乳液处理20min,并在室温下固化48h,得到锻件。

72.实施例13:

73.一种锻件的生产工艺,包括以下步骤:将实施例4制得的锻件浸入实施例9的改性环氧树脂乳液中乳液处理20min,并在室温下固化48h,得到锻件。

74.试验例1:

75.红外光谱表征

76.采用nicolet is50型号(美国thermo fisher公司)红外光谱仪测试物质的红外光谱图,测试范围为500~4000cm-1

。

77.图1为三异丙氧基硅烷、改性硅烷偶联剂a、改性硅烷偶联剂b与改性环氧树脂的红外谱图;曲线a、b、c、d分别为三异丙氧基硅烷、改性硅烷偶联剂a、改性硅烷偶联剂b与改性环氧树脂的红外谱图;由图1可以看出,相对于三异丙氧基硅烷,改性硅烷偶联剂a在3005cm-1

附近出现的特征吸收峰为苯环的伸缩振动;在1660cm-1

附近出现的特征吸收峰为酰胺键的伸缩振动,因此,采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a;改性硅烷偶联剂b在3370cm-1

附近出现的特征峰增强,应为氨基中n-h的伸缩振动;在3075cm-1

附近出现的特征吸收峰为苯环的伸缩振动;在1590cm-1

附近出现的特征吸收峰为苯环中c=c的伸缩振动,因此,采用2-异丙烯苯基苯胺改性三异丙氧基硅烷制得改性硅烷偶联剂b;改性环氧树脂在1124cm-1

附近出现si-o-c的伸缩振动,且在915cm-1

附近没有出现环氧基的特征吸收峰,因此,采用改性硅烷偶联剂b改性环氧树脂制得改性环氧树脂。

78.试验例2:

79.油基石墨润滑剂性能测试

80.1.悬浮性测试

81.采用量筒法测试润滑剂的悬浮性,将配制好的润滑剂倒入烧杯中用玻璃棒搅拌均匀,待润滑剂均匀的分散在烧杯中的时候再将润滑剂倒入到50ml的量筒中直至50ml刻度线处,静置48h后,观察量筒底部沉淀物的体积并记录数据,悬浮率的计算公式如下:

82.悬浮率(%)=v/50

×

100%

83.式中:v为量筒下层沉淀物的体积.

84.表1油基石墨润滑剂的悬浮性

85.试样沉淀体积/ml悬浮率/%悬浮性描述实施例14692良好实施例250100优秀

86.由表1可以看出,实施例1中油基石墨润滑剂的悬浮率为92%,而实施例2中油基石墨润滑剂的悬浮率达到100%,高于实施例1,说明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,其提高了油基石墨润滑剂的悬浮性。

87.2.成膜性测试

88.采用150mm

×

150mm

×

100mm的铝板加热到380℃后取出,然后采用刷涂的方式抹上润滑剂,放回加热炉内5min取出,再用砂纸刮擦润滑剂膜,测试成膜是否牢固,得出润滑剂的成膜情况。

89.表2油基石墨润滑剂的成膜性

90.试样成膜性情况实施例1成膜但有少部分脱落实施例2成膜且无脱落

91.由表2可以看出,实施例2中油基石墨润滑剂的成膜性较好,经砂纸刮擦后仍未脱

落,与基体结合牢固,其成膜性能优于实施例1,说明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,其提高了油基石墨润滑剂的成膜性,能够防止粘膜现象。

92.试验例3:

93.改性环氧树脂涂层附着力测试

94.将两块5083铝合金分别浸泡在实施例8与实施例9中的改性环氧树脂乳液中处理20min,并在室温下固化48h形成涂层,采用划格法(gb/t 9286)测试涂层附着力,经计算处理其脱落率。

95.表3改性环氧树脂涂层的附着力测试结果

96.试样脱落率/%实施例83.5实施例91.7

97.由表3可以看出,实施例9中改性环氧树脂涂层的脱落率低于1.8%,低于实施例8,说明2-异丙烯苯基苯胺改性三异丙氧基硅烷制得改性硅烷偶联剂b,将其对环氧树脂进行改性得到改性环氧树脂,其提高了改性环氧树脂的层间附着力,使其能更好地涂覆在基体表面。

98.试验例4:

99.锻件性能测试

100.1.锻件的力学性能测试

101.采用gb/t 228-2002标准制备试样,并在cmt 5305微机控制电子万能试验机上测试试样的力学性能,拉伸速率为2.5mm/min,平行三组实验,以未做任何处理的5083铝合金作为对照组。

102.表4锻件的力学性能

103.试样抗拉强度/mpa屈服强度/mpa延伸率/%弹性模量/mpa对照组3733057.462实施例34544179.677实施例448743311.586实施例548142810.983实施例649043711.889实施例748543111.485

104.由表4可以看出,实施例3-7中锻件的抗拉强度高于450mpa、屈服强度高于415mpa、延伸率高于9.5%、弹性模量高于75mpa,均高于对照组,说明对5083铝合金进行热处理提高了锻件的力学性能;实施例4-7中锻件的抗拉强度高于480mpa、屈服强度高于425mpa、延伸率高于10.5%、弹性模量高于80mpa,对比实施例3与实施例4,实施例4中锻件的抗拉强度、屈服强度、延伸率与弹性模量均高于实施例3,说明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,并用于锻件的生产过程,增加了润滑效果,使锻件受热均匀,进而可能保证锻件的内部质量,以提高锻件的力学性能。

105.2.耐磨性测试

106.按照gb/t 1768-1989标准,采用qmh漆膜磨耗仪测试,在负载为15n、350r/min的条

件下,平行试验3次,取平均值,磨损质量比为wr(%)表示。

107.表5锻件的耐磨性能

108.试样wr(%)实施例100.93实施例110.78实施例120.81实施例130.64

109.由表5可以看出,实施例11与实施例13中锻件的wr值低于0.8%,对比实施例10与实施例11、实施例12与实施例13,实施例11中锻件的wr值低于实施例10,实施例13中锻件的wr值低于实施例12,说明采用2-异丙烯苯基苯胺改性三异丙氧基硅烷制得改性硅烷偶联剂b,将其对环氧树脂进行改性得到改性环氧树脂,将其涂覆在锻件表面,提高了锻件的耐磨性能;另外,对比实施例11与实施例13,实施例13中锻件的wr值低于实施例11,说明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,进而制得锻件,再在锻件表面涂覆由改性硅烷偶联剂b改性的环氧树脂,使锻件具有更为优良的耐磨性。

110.3.耐腐蚀测试

111.采用电化学阻抗谱技术对锻件的耐腐蚀性能进行测试,以铂片为对电极、ag/agcl(饱和kcl溶液)电极为参比电极,锻件涂层试样为工作电极(裸露面积为10cm2),电解质溶液为5wt%nacl溶液,测试在m273型恒电位仪与m5210型锁相放大器上进行。测试条件电位振幅为25mv,频率扫描范围,105~10-2

hz,再采用相关软件进行拟合。实验前,需用将涂膜后的锻件打孔,并将铜线焊接在锻件一角上,在腐蚀试验前用石蜡与松香(1:1)封固涂层试片四周及背面。将封固好的试祥在室温下浸泡于5wt%nacl溶液中进行腐蚀试验。测试前需要在被测液中浸泡30min以获得稳定的开路电位,所有涂层样品的测试均在室温进行,所得数据用zsimpwin软件进行数据拟合,得到阻抗模量(rc)与电容(cc)值。

112.表6锻件的阻抗模量与电容值

113.试样rc/(

×

103ω

·

cm2)cc/(

×

10-10f·

cm-2

)实施例107.543.19实施例118.712.63实施例127.653.07实施例138.922.58

114.由表6可以看出,实施例11与实施例13中锻件的阻抗模量高于8.7

×

103ω

·

cm2、电容值低于2.65

×

10-10f·

cm-2

,对比实施例10与实施例11、实施例12与实施例13,实施例11中锻件的阻抗模量高于实施例10、电容值低于实施例10,实施例13中锻件的阻抗模量高于实施例12、电容值低于实施例12,说明采用2-异丙烯苯基苯胺改性三异丙氧基硅烷制得改性硅烷偶联剂b,将其对环氧树脂进行改性得到改性环氧树脂,将其涂覆在锻件表面,提高了锻件的耐腐蚀性能;对比实施例11与实施例13,实施例13中锻件的阻抗模量稍高于实施例11、电容值低于实施例11,说明采用4-酰基-18-冠醚改性三异丙氧基硅烷制得改性硅烷偶联剂a,将其作为油基石墨润滑剂的成分,进而制得锻件,再在锻件表面涂覆由改性硅烷偶联剂b改性的环氧树脂,使锻件具有更为优良的耐腐蚀性。

115.本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

116.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1