一种表面金属基复合梯度材料的制备方法与流程

1.本发明属于复合材料及梯度材料技术领域,具体涉及一种表面金属基复合梯度材料的制备方法。

背景技术:

2.搅拌摩擦焊接技术是英国焊接研究所在1991年发明的一种新型固相连接技术。该技术能有效减小传统熔化焊中产生的气孔和夹渣,具有接头变形小、焊接过程自动化、接头质量高等特点。搅拌摩擦加工是根据搅拌摩擦焊接原理的基础上发展而来的一种新型加工方式。其加工区微观组织能够得到有效的细化、均匀化和致密化。

3.表面金属基复合材料一般以合金为基体,颗粒、晶须、纤维为增强相提高合金的表面性能。表面金属基复合材料在结构工程中具有普遍的应用,其表面具有高硬度、耐摩擦磨损、防腐蚀等优良性能,而基材具有良好的韧性。

4.目前采用搅拌摩擦加工技术可以成功制备出颗粒和纤维增强的表面金属基复合材料,而搅拌摩擦加工技术制备表面金属基复合材料的关键技术之一是增强相颗粒的添加。目前,增强相颗粒的添加主要有以下四种方式:第一,直接在待加工的金属基板表面开沟槽,将增强相颗粒填充在沟槽内;第二,直接在待加工的金属基板表面钻孔,将增强相颗粒填充在小孔内;第三,采用三明治结构直接将增强相颗粒填充在两个待加工金属基板中间;第四,直接将增强相颗粒预装在具有中空结构的搅拌头中,在搅拌摩擦加工过程中实时添加。通常情况下,针对前两种添加方式,为了防止沟槽和小孔内颗粒在搅拌摩擦加工过程中产生飞溅,可利用无针搅拌头对已填充颗粒的区域进行封闭预处理,随后利用带针搅拌头再次进行搅拌摩擦加工。后两种方式可以直接采用带针搅拌头进行搅拌摩擦加工。

5.上述四种添加增强相颗粒的方式虽然可以在一定程度上满足制备表面金属基复合材料的需要,但是在搅拌摩擦加工过程中存在着严重的问题。第一,虽然前两种方式采用平头进行了封闭预处理,但是实际操作难度大,封闭效果不理想,增强相颗粒的飞溅量大,浪费严重;第二,三明治结构添加增强相颗粒的方式在加工过程中颗粒受到夹具和搅拌针的作用容易发生偏聚,同时,该方法对颗粒的浪费也较大;第三,中空结构搅拌头添加增强相颗粒的方式对搅拌头综合性能要求较高,生产成本大。

6.因此需要一种表面金属基复合梯度材料的制备方法。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种表面金属基复合梯度材料的制备方法。该方法有效减少增强相颗粒在搅拌摩擦加工过程中发生飞溅而造成的严重浪费,不需要无针搅拌头进行表面封闭预处理,生产效率得到成倍提高,成本也能够得到有效降低。

8.为解决上述技术问题,本发明采用的技术方案是:一种表面金属基复合梯度材料的制备方法,其特征在于,该方法包括以下步骤:

9.步骤一、在金属基板内部采用线切割开设封闭通槽,得到具有封闭通槽的金属基板;

10.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;

11.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料。

12.本发明利用线切割在平行于金属基板表面的预定位置上,沿基板厚度方向切割特定形状近似封闭的封闭通槽,近似封闭的封闭通槽是指封闭通槽与基板表面相交位置的宽度为钼丝直径,而钼丝直径一般为0.1mm~0.3mm,近似视为封闭通槽,保证了封闭通槽的表面开口尽量小,近似于封闭的表面,从而保证了后续装入增强相颗粒时不会露出,以改善传统搅拌摩擦加工制备表面金属基复合材料时开槽添加增强相颗粒所造成的增强相颗粒浪费严重的现象,本发明将表面金属基复合材料的增强相颗粒添加到所开的特定形状近似封闭的封闭通槽内,直至封闭通槽填满为止,增强相颗粒添加量即为封闭通槽体积,本发明在封闭通槽位置进行搅拌摩擦加工处理,待搅拌摩擦加工完毕,增强相颗粒均匀分散在搅拌区,得到表面金属基复合材料,若在整个金属基板表面开若干个相邻的特定形状近似封闭的封闭通槽,且相邻的封闭通槽内添加不同的增强相颗粒,待搅拌摩擦加工完毕,增强相颗粒均匀分散在搅拌区,即可得在整个金属基板表面呈现组织结构梯度变化的梯度材料。

13.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤一中所述封闭通槽的数量为1个或多个,多个所述封闭通槽之间互相平行,所述封闭通槽的形状为三棱柱形或四棱柱形,所述三棱柱形的横截面形状为锐角三角形。本发明通过控制封闭通槽的数量,并在不同的通槽内加入不同的增强相颗粒,在搅拌摩擦加工后,在金属基板形成组织结构梯度变化的梯度材料,通过使封闭通槽之间互相平行,保证了表面金属基复合梯度材料表面的均匀性,通过控制封闭通槽的形状,与搅拌摩擦加工使用搅拌头的截面形状较为相似,有利于所添加的增强相颗粒得到充分的搅拌摩擦作用。

14.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤三中所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,步骤一中所述封闭通槽的横截面满足l≤d和h≤h,其中l表示横截面为三角形或四边形时的最大外形宽度,单位为mm,h表示横截面为三角形或四边形时的最大外形高度,单位为mm,d为搅拌针的直径,单位为mm,h为搅拌针长度,单位为mm。本发明通过控制封闭通槽的尺寸偏小或接近搅拌针的尺寸,有利于搅拌针与增强相颗粒充分接触,保证了搅拌均匀,同时防止封闭通槽的储存过大增强相颗粒不能充分进行搅拌摩擦加工,从而引起内部孔洞的不足。

15.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤一中所述金属基板的材质为镁、铝、钛、镁合金、铝合金或钛合金。本发明通过控制金属基板的材质制备各种类型的表面金属基复合梯度材料。

16.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤二中所述增强相颗粒为sic、al2o3、碳纤维、b4c、tic、zro2、碳纳米管、磷酸三钙、金属粉末或羟基磷灰石。本发明通过控制增强相颗粒的成分,控制表面金属基复合梯度材料表面的梯度变化,从而适用于各种环境。

17.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤三中所述搅

拌摩擦加工参数为:搅拌头旋转速度为200rpm~1500rpm,搅拌头加工速度为20mm/min~120mm/min,轴肩压下量为0.1mm~0.3mm。本发明通过控制搅拌摩擦加工的参数保证了增强相颗粒和金属基板充分进行搅拌摩擦加工,从而得到表面金属基复合梯度材料。

18.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,所述搅拌针为圆柱形搅拌针或圆台形搅拌针;所述圆柱形搅拌针的直径为3mm~8mm;所述圆台形搅拌针的根部直径为4mm~8mm,端部直径为2mm~6mm。本发明中圆台形搅拌针的端部指搅拌针的凸出端用于与金属基板和增强相颗粒搅拌摩擦,通过控制搅拌针参数,保证了封闭通槽内的所有增强相颗粒均能被搅拌摩擦加工,从而保证了搅拌摩擦加工的效果,提高了表面金属基复合梯度材料的性能。

19.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,所述搅拌头轴肩直径为14mm~30mm。本发明通过控制搅拌头轴肩参数,保证了搅拌摩擦加工的效果,保证了表面金属基复合梯度材料的性能。

20.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,相邻所述封闭通槽之间的距离不小于所述搅拌针根部直径的二分之一。本发明通过控制封闭通槽之间的距离,保证单次搅拌控制在一个搅拌槽内进行,使多个封闭通槽之间不互相影响,避免不可控因素产生。

21.上述的一种表面金属基复合梯度材料的制备方法,其特征在于,步骤三中所述表面金属基复合梯度材料的显微硬度不小于50hv。

22.本发明与现有技术相比具有以下优点:

23.1、本发明有效减少增强相颗粒在搅拌摩擦加工过程中发生飞溅而造成的严重浪费,增强相及金属基体回填及时,防止产生隧道型孔洞,此外,与传统的搅拌摩擦加工制备表面金属基复合材料的工序相比,本发明不需要无针搅拌头进行表面封闭预处理,因此,其生产效率可以得到成倍提高,成本也能够得到有效降低。

24.2、本发明在制备表面金属基复合梯度材料的过程中,在基板表面可以连续开特定形状的封闭通槽,相比于现有技术中利用对接基板的对接面开槽方式,无需切板对接,工序减少,能耗降低,且表面成型性优良。

25.3、本发明通过控制封闭通槽的数量,并在不同的通槽内加入不同的增强相颗粒,在搅拌摩擦加工后,在金属基板形成组织结构梯度变化的梯度材料。

26.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

27.图1是本发明金属基板的结构示意图。

28.图2是本发明得到的待加工金属基板的结构示意图。

29.图3是本发明得到的表面金属基复合梯度材料的结构示意图。

30.图4是本发明线切割封闭通槽的示意图。

31.图5是本发明搅拌摩擦加工过程中的搅拌头和封闭通槽的位置示意图。

32.图6是本发明封闭通槽截面的结构示意图。

33.图7是本发明实施例1封闭通槽的结构示意图。

34.图8是本发明实施例1得到的表面金属基复合梯度材料的实物图。

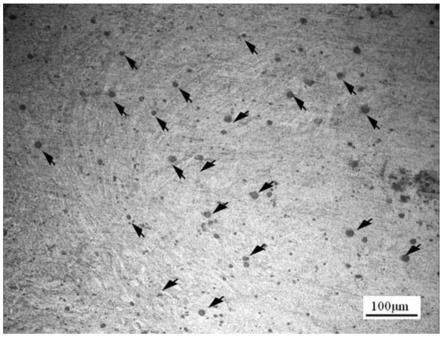

35.图9是本发明实施例1得到的表面金属基复合梯度材料的微观组织图。

36.图10是本发明实施例1得到的表面金属基复合梯度材料的表面显微硬度曲线图。

37.图11是本发明对比例1凹槽的结构示意图。

38.图12是本发明实施例2得到的表面金属基复合梯度材料的实物图。

39.图13是本发明实施例2得到的表面金属基复合梯度材料以sic为增强相颗粒的搅拌摩擦加工区的微观组织图。

40.图14是本发明实施例2得到的表面金属基复合梯度材料以羟基磷灰石为增强相颗粒的搅拌摩擦加工区的微观组织图。

41.图15是本发明实施例2得到的表面金属基复合梯度材料的表面显微硬度曲线图。

42.图16是本发明实施例3得到的表面金属基复合梯度材料以zro2为增强相颗粒的搅拌摩擦加工区的微观组织图。

43.图17是本发明实施例3得到的表面金属基复合梯度材料以磷酸三钙为增强相颗粒的搅拌摩擦加工区的微观组织图。

具体实施方式

44.图1是本发明金属基板的结构示意图,图2是本发明得到的待加工金属基板的结构示意图,图3是本发明得到的表面金属基复合梯度材料的结构示意图,从图1~图3中可以看出,本发明在金属基板表面开设多条封闭通槽,并在多条封闭通槽内填满不同的增强相颗粒,然后通过摩擦搅拌加工,得到表面金属基复合梯度材料。

45.图4是本发明线切割封闭通槽的示意图,从图4中可以看出,本发明利用线切割在平行于金属基板表面的预定位置上,沿基板厚度方向切割特定形状近似封闭的封闭通槽。

46.图5是本发明搅拌摩擦加工过程中的搅拌头和封闭通槽的位置示意图,从图5中可以看出,搅拌头位于封闭通槽上部,搅拌针伸入封闭通槽进行搅拌摩擦加工。

47.图6是本发明封闭通槽截面的结构示意图,从图6中可以看出,图中的a通槽和d通槽分别表示封闭通槽的形状为三棱柱形,封闭通槽的横截面形状为三角形,图中b通槽、c通槽和e通槽分别表示封闭通槽的形状为四棱柱形,封闭通槽的横截面形状为矩形、平行四边形,其中l为三角形或四边形的最大外形宽度,h为三角形或四边形的最大外形高度。

48.实施例1

49.本实施例包括以下步骤:

50.步骤一、在金属基板内部采用线切割开设1个封闭通槽,得到具有封闭通槽的金属基板;所述封闭通槽的形状为三棱柱形,所述封闭通槽的横截面形状为三角形;所述三角形的底边为2.5mm,高为2.5mm,两个底角α和β均为63

°

;所述金属基板为厚度6mm,长度60mm、宽度60mm的az31镁合金基板;线切割钼丝的直径为0.2mm;

51.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;所述增强相颗粒为羟基磷灰石,添加量为187.5mm3;

52.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为750rpm,搅拌头加工速度为37.5mm/min,所述搅拌头轴肩直径为16mm,轴肩压下量为0.2mm;所述搅拌针为圆台形搅拌针;所述圆台形搅拌针

的根部直径为5mm,端部直径为2.5mm,长度为2.5mm。

53.经检测,本实施例中使用的az31镁合金基板的显微硬度为52hv,本实施例中制备的表面金属基复合梯度材料的搅拌摩擦加工区的最大显微硬度为67hv,相比于母材提高了28.8%,搅拌摩擦加工区不存在隧道型孔洞。

54.图7是本实施例封闭通槽的结构示意图,从图7中可以看出,本实施例的封闭通槽在金属基板表面近似封闭,封闭通槽宽度仅为线切割钼丝的直径。

55.图8是本实施例得到的表面金属基复合梯度材料的实物图,其中,a线为整个加工区的中心线,也就是封闭通槽的轴线方向和搅拌摩擦加工的方向,b线为测试硬度位置线,从图8中可以看出,本实施制备的表面金属基复合梯度材料表面光滑无缺陷。

56.图9是本实施例得到的表面金属基复合梯度材料的微观组织图,从图9中可以看出,本实施制备的表面金属基复合梯度材料内部组织致密无孔洞缺陷,图中箭头表示第二相粒子,可以看出第二相粒子分布均匀。

57.图10是本实施例得到的表面金属基复合梯度材料的表面显微硬度曲线图,其中,硬度测试设备为401mvd型数显显微维氏硬度计,载荷为200g,保压时间为10s,每个点之间的距离为0.5mm,测试方向沿着图8中b线的箭头方向,从图10中可以看出,由于羟基磷灰石的加入使得加工区显微硬度比母材显微硬度稍高。

58.对比例1

59.本对比例包括以下步骤:

60.步骤一、在金属基板内部采用线切割开设1个凹槽,得到具有凹槽的金属基板;所述凹槽的形状为四棱柱形,所述凹槽的横截面形状为边长2.5mm的正方形;所述金属基板为厚度6mm,长度60mm、宽度60mm的az31镁合金基板;线切割钼丝的直径为0.2mm;

61.步骤二、将步骤一中得到的具有凹槽的金属基板的凹槽中加入增强相颗粒,得到待加工金属基板;所述增强相颗粒为羟基磷灰石;

62.步骤三、将步骤二中得到的待加工金属基板的凹槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为750rpm,搅拌头加工速度为37.5mm/min,所述搅拌头轴肩直径为16mm,轴肩压下量为0.2mm;所述搅拌针为圆台形搅拌针;所述圆台形搅拌针的根部直径为5mm,端部直径为2.5mm,长度为2.5mm。

63.经检测,本对比例中使用的az31镁合金基板的显微硬度为52hv,本对比例中制备的表面金属基复合梯度材料的搅拌摩擦加工区的最大显微硬度为34.6hv,搅拌摩擦加工区存在隧道型孔洞。

64.图11是本对比例凹槽的结构示意图,从图11中可以看出,本对比例的凹槽在金属基板表面呈敞开的形式。

65.通过对比例1与实施例1对比可以看出,对比例1的敞开凹槽在搅拌摩擦加工时,会有增强相颗粒溢出,增强相及金属基体回填不及时产生隧道型孔洞,影响表面金属基复合梯度材料的性能,实施例1与对比例1相比具有得到的表面金属基复合梯度材料性能好、不产生隧道型孔洞、操作简单、节约能耗、表面易成型的优点。

66.对比例2

67.本对比例包括以下步骤:

68.步骤一、在金属基板内部采用线切割开设1个凹槽,得到具有凹槽的金属基板;所述凹槽的形状为四棱柱形,所述凹槽的横截面形状为边长2.5mm的正方形;所述金属基板为厚度6mm,长度60mm、宽度60mm的az31镁合金基板;线切割钼丝的直径为0.2mm;

69.步骤二、将步骤一中得到的具有凹槽的金属基板的凹槽中加入增强相颗粒,得到待加工金属基板;所述增强相颗粒为羟基磷灰石;

70.步骤三、将步骤二中得到的待加工金属基板的凹槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工前使用无针搅拌头对凹槽进行封闭处理;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为750rpm,搅拌头加工速度为37.5mm/min,所述搅拌头轴肩直径为16mm,轴肩压下量为0.2mm;所述搅拌针为圆台形搅拌针;所述圆台形搅拌针的根部直径为5mm,端部直径为2.5mm,长度为2.5mm。

71.经检测,本对比例中使用的az31镁合金基板的显微硬度为52hv,本对比例中制备的表面金属基复合梯度材料的搅拌摩擦加工区的最大显微硬度为61.1hv。

72.通过对比例2与实施例1对比可以看出,实施例1的封闭通槽在搅拌摩擦加工过程中无需使用无针搅拌头对封闭通槽与基板表面相交位置进行预封闭处理,对比例2的敞开凹槽在搅拌摩擦加工时需使用无针搅拌头对封闭通槽与基板表面相交位置进行封闭处理,过程繁琐,并且在封闭处理过程中也会有少量增强相颗粒飞出,影响表面金属基复合梯度材料的性能,实施例1与对比例2相比具有操作简单、工序较少、节约能耗、表面易成型的优点。

73.实施例2

74.本实施例包括以下步骤:

75.步骤一、在金属基板内部采用线切割开设2个封闭通槽,得到具有封闭通槽的金属基板;所述封闭通槽的形状为三棱柱形,所述封闭通槽的横截面形状为三角形;所述三角形的底边为2.5mm,高为2.5mm,两个底角α和β均为63

°

;所述金属基板为厚度6mm,长度60mm、宽度60mm的az31镁合金基板;线切割钼丝的直径为0.1mm;2个所述封闭通槽之间相互平行且之间的最短距离为10mm;

76.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;一条所述封闭通槽中的增强相颗粒为羟基磷灰石,另一条所述封闭通槽中的增强相颗粒为sic,添加量均为187.5mm3;

77.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为750rpm,搅拌头加工速度为37.5mm/min,所述搅拌头轴肩直径为16mm,轴肩压下量为0.2mm;所述搅拌针为圆台形搅拌针;所述圆台形搅拌针的根部直径为5mm,端部直径为2.5mm,长度为2.5mm。

78.经检测,本实施例中使用的az31镁合金基板的显微硬度为52hv,本实施例中制备的表面金属基复合梯度材料的以羟基磷灰石为增强相颗粒的搅拌摩擦加工区的最大显微硬度为72hv,相比于母材提高了38.5%,以sic为增强相颗粒的搅拌摩擦加工区的最大显微硬度为92.1hv,相比于母材提高了77.1%,搅拌摩擦加工区不存在隧道型孔洞。

79.图12是本实施例得到的表面金属基复合梯度材料的实物图,其中,c线为整个加工

区的中心线,也就是两条封闭通槽的轴线方向的中间线,即c线上各点到两条封闭通槽的最短距离相等,d线为测试硬度位置线,从图12中可以看出,本实施制备的表面金属基复合梯度材料表面光滑无缺陷,

80.图13是本实施例得到的表面金属基复合梯度材料以sic为增强相颗粒的搅拌摩擦加工区的微观组织图,从图13中可以看出,本实施制备的表面金属基复合梯度材料内部组织致密无孔洞缺陷,图中箭头表示第二相粒子,可以看出第二相粒子分布均匀。

81.图14是本实施例得到的表面金属基复合梯度材料以羟基磷灰石为增强相颗粒的搅拌摩擦加工区的微观组织图,从图14中可以看出,本实施制备的表面金属基复合梯度材料内部组织致密无孔洞缺陷,图中箭头表示第二相粒子,可以看出第二相粒子分布均匀。

82.图15是本实施例得到的表面金属基复合梯度材料以羟基磷灰石为增强相颗粒的搅拌摩擦加工区的表面显微硬度曲线图,其中,硬度测试设备为401mvd型数显显微维氏硬度计,载荷为200g,保压时间为10s,每个点之间的距离为0.5mm,测试方向沿着图12中d线的箭头方向,从图15中可以看出,本实施制备的表面金属基复合梯度材料的表面硬度呈现梯度变化,形成表面金属基复合梯度材料。

83.实施例3

84.本实施例包括以下步骤:

85.步骤一、在金属基板内部采用线切割开设4个封闭通槽,得到具有封闭通槽的金属基板;所述封闭通槽的形状为四棱柱形,所述封闭通槽的横截面形状为矩形;所述矩形的长为2mm,宽为2mm;所述金属基板为厚度6mm,长度600mm、宽度60mm的tc4钛合金基板;线切割钼丝的直径为0.1mm;4个所述封闭通槽之间相互平行且之间的最短距离为6mm;

86.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;四条所述封闭通槽中的增强相颗粒分别为zro2和磷酸三钙且两种增强相颗粒交替设置;

87.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为300rpm,搅拌头加工速度为60mm/min,所述搅拌头轴肩直径为14mm,轴肩压下量为0.1mm;所述搅拌针为圆台形搅拌针;所述圆台形搅拌针的根部直径为4mm,端部直径为2mm,长度为3mm。

88.经检测,本实施例中制备的表面金属基复合梯度材料的以zro2为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了61%,以磷酸三钙为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了37%,搅拌摩擦加工区不存在隧道型孔洞。

89.图16是本实施例得到的表面金属基复合梯度材料以zro2为增强相颗粒的搅拌摩擦加工区的微观组织图,从图16中可以看出,本实施制备的表面金属基复合梯度材料内部组织致密无孔洞缺陷,图中箭头表示第二相粒子,可以看出第二相粒子分布均匀。

90.图17是本实施例得到的表面金属基复合梯度材料以磷酸三钙为增强相颗粒的搅拌摩擦加工区的微观组织图,从图17中可以看出,本实施制备的表面金属基复合梯度材料内部组织致密无孔洞缺陷,图中箭头表示第二相粒子,可以看出第二相粒子分布均匀。

91.实施例4

92.本实施例包括以下步骤:

93.步骤一、在金属基板内部采用线切割开设4个封闭通槽,得到具有封闭通槽的金属基板;所述封闭通槽的形状为四棱柱形,所述封闭通槽的横截面形状为矩形;所述矩形的长为2mm,宽为2mm;所述金属基板为厚度10mm,长度600mm、宽度60mm的6082铝合金板;线切割钼丝的直径为0.3mm;4个所述封闭通槽之间相互平行且之间的最短距离为8mm;

94.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;四条所述封闭通槽中的增强相颗粒分别为b4c、碳纤维、tic和碳纳米管;

95.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为1500rpm,搅拌头加工速度为120mm/min,所述搅拌头轴肩直径为30mm,轴肩压下量为0.2mm;所述搅拌针为直径8mm的圆柱形搅拌针。

96.经检测,本实施例中制备的表面金属基复合梯度材料的以b4c为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了107%,以碳纤维为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了62%,以tic为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了68%,以zro2为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了58%,搅拌摩擦加工区不存在隧道型孔洞。

97.实施例5

98.本实施例包括以下步骤:

99.步骤一、在金属基板内部采用线切割开设2个封闭通槽,得到具有封闭通槽的金属基板;所述封闭通槽的形状为四棱柱形,所述封闭通槽的横截面形状为矩形;所述矩形的长为2mm,宽为2mm;所述金属基板为厚度6mm,长度600mm、宽度60mm的mb15镁合金板;线切割钼丝的直径为0.2mm;2个所述封闭通槽之间相互平行且之间的最短距离为10mm;

100.步骤二、将步骤一中得到的具有封闭通槽的金属基板的封闭通槽中加入增强相颗粒,得到待加工金属基板;两条所述封闭通槽中的增强相颗粒分别为al2o3和ti粉末;

101.步骤三、将步骤二中得到的待加工金属基板的封闭通槽处进行搅拌摩擦加工,得到表面金属基复合梯度材料;所述搅拌摩擦加工中采用的搅拌头包括轴肩和搅拌针,所述搅拌摩擦加工参数为:搅拌头旋转速度为1000rpm,搅拌头加工速度为100mm/min,所述搅拌头轴肩直径为18mm,轴肩压下量为0.2mm;所述搅拌针为直径3mm的圆柱形搅拌针。

102.经检测,本实施例中制备的表面金属基复合梯度材料的以al2o3为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了70%,以ti粉末为增强相颗粒的搅拌摩擦加工区的最大显微硬度相比于母材提高了63%,搅拌摩擦加工区不存在隧道型孔洞。

103.实施例6

104.本实施例与实施例5的不同之处在于:所述搅拌摩擦加工参数为:搅拌头旋转速度为200rpm,搅拌头加工速度为20mm/min,所述搅拌头轴肩直径为18mm,轴肩压下量为0.3mm;所述搅拌针为直径6mm的圆柱形搅拌针。

105.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1