一种自适应激光刻型方法与流程

1.本发明属于航空航天表面制造技术领域,具体涉及一种自适应激光刻型方法。

背景技术:

2.航空航天薄壁类金属结构零件在切削加工后常采用化学铣削(简称化铣)工艺再进行材料去除加工,即通过化学溶液腐蚀的方式去除零件上多余的材料,形成设计要求的加强筋、凸台等结构,以获得减重效果,同时不改变零件应力状态。在化铣工艺中,需先在工件表面涂覆保护胶,然后在需要化铣部分的保护胶层上刻出设计图案并将胶层剥离,使化铣表面暴露出来,该过程称为刻型加工(简称为刻型)。

3.数控激光刻型是近年来发展起来的一种新的刻型加工方法,它在多轴联动数控机床上以激光束作为刻型加工的“刀具”,按照基于化铣几何图案(或数模)和工艺参数预先编制的数控加工程序,在光机电协同控制系统的控制下,用激光烧蚀方法在保护胶层上刻划出几何图案,去除胶层,完成刻型加工。激光刻型将激光加工与数控技术、数字化制造工艺相结合,实现程序自动控制的刻型加工,具有高精度、高效率、数字化和柔性化等特点,并且可适应复杂曲面上的一次/二次刻型,为解决航空航天复杂薄壁类结构件化铣工艺中刻型加工的瓶颈问题,提供了一个新的解决方案。

4.随着工业设计能力的不断优化提升,航空航天化铣零件的基体材料由铝合金演变成了高温合金、钛合金等多种新型航空金属材料。传统激光刻型工艺是以co2激光对胶皮材料的吸收率高而对基材铝合金吸收率极低为原理进行加工,从而不会对基材区域造成损伤。而高温合金和钛合金对co2激光的吸收率提高,若使用传统工艺参数加工,由于胶皮厚度变化较大,会对基材区域形成损伤,无法满足零件性能指标。

5.目前,在国内外激光刻型设备中,西班牙m.torres公司的torreslaser数控激光刻型设备市场占比最高,常用于0.4

±

0.2mm的铝合金化铣飞机蒙皮刻型。由于化铣加工工艺中的保护胶由人工进行喷涂,厚度一致性较差,激光功率只能选择最大厚度0.6mm进行加工,在0.2mm保护胶刻穿后有60w左右的激光功率作用于基材,铝合金对co2激光吸收率小于10%,刻型过程激光作用时间、铝合金短吸收少不会对基材形成损伤。加工过程激光功率保持,机床加减速时通过减少激光频率调节光斑重叠率恒定来保证切割质量。目前国内外激光刻型设备大多用于加工铝合金类型的飞机蒙皮,然而在加工高合金、钛合金等保护胶蒙皮时会出现基材损伤,部分要求较高零件不能满足使用性能。

6.现有的设备和工艺加工高温合金、钛合金等化铣材料主要有以下缺点:蒙皮类零件体积较大,易变形,无法在线下测量胶皮厚度;使用刻型设备测量后再进行加工,严重影响加工效率;工艺参数单一,只针对最大厚度,保护胶厚度不均会对基材形成损伤,无法满足零件需求。

技术实现要素:

7.为了解决现有技术中存在的上述问题,本发明提供了一种自适应激光刻型方法。

本发明要解决的技术问题通过以下技术方案实现:

8.本发明提供了一种自适应激光刻型方法,包括:

9.获得激光器的激光输出功率、激光占空比与保护胶层加工深度之间的映射关系并建立工艺参数库模板;

10.调整激光头与待加工板材之间的位置并进行加工参数初始化;

11.利用所述激光头对待加工板材的保护胶层进行刻型并实时测量所述保护胶层的当前厚度;

12.根据所述保护胶层的当前厚度调用所述工艺参数库模板并计算当前位置的实际加工功率和实际加工频率;

13.利用所述实际加工功率和实际加工频率对当前位置的保护胶层进行刻型。

14.在本发明的一个实施例中,获得激光器的激光输出功率、激光占空比与保护胶层加工深度之间的映射关系并建立工艺参数库模板,包括:

15.在正式加工之前,每改变预设比例的激光占空比对测试板材进行多次保护胶层刻型加工,对同一激光占空比下的多次加工进行深度测量获取深度平均值,并获得激光占空比、激光实测功率与所述深度平均值之间的映射关系表;

16.根据所述映射关系表获得保护胶层厚度区间、激光占空比以及激光实验功率之间的关系并建立工艺参数库模板。

17.在本发明的一个实施例中,根据所述映射关系表获得保护胶层厚度区间、激光占空比以及激光实验功率之间的关系并建立工艺参数库模板,包括:

18.将每个激光占空比下对测试板材进行加工的所述深度平均值作为当前激光占空比下的加工厚度最大值,从而建立保护胶层厚度区间与激光占空比之间的对应关系;

19.将每个激光占空比下对测试板材进行加工的激光实测功率作为激光实验功率,进而建立保护胶层厚度区间、激光占空比以及激光实验功率一一对应的工艺参数库模板。

20.在本发明的一个实施例中,调整激光头与待加工板材之间的位置并进行加工参数初始化,包括:

21.利用安装在激光器立柱下端随动模块上的电容传感器标定板材与激光头之间的位置;

22.标定安装在激光器立柱下端随动模块上的同轴测距传感器的初始位置和初始显示数值,所述同轴测距传感器用于实时获得所述保护胶层的厚度。

23.在本发明的一个实施例中,利用安装在激光器立柱下端随动模块上的电容传感器标定板材与激光头之间的位置,包括:

24.将所述随动模块调节至其上下移动行程的中间位置,再移动机床z轴使气嘴与板材的距离保持在理论焦点位置,记录机床z轴的当前坐标h0,随后在h0±

1mm的范围内每隔预设距离在所述保护胶层上进行激光划线后检测线宽,以最小线宽对应的机床z轴坐标h1作为修正后的焦点位置。

25.在本发明的一个实施例中,标定安装在激光器立柱下端随动模块上的同轴测距传感器的初始位置和初始显示数值,包括:

26.在待加工板材的金属基材上进行同轴测距传感器零位标定,调整同轴测距传感器的机械装配位置,使所述同轴测距传感器在金属基材处的初始显示数值为0。

27.在本发明的一个实施例中,利用所述激光头对待加工板材的保护胶层进行刻型并实时测量所述保护胶层的当前厚度,包括:

28.根据需要加工的几何图案,利用控制模块控制激光头对待加工板材的保护胶层进行刻型,并利用所述电容传感器控制激光头与待加工板材表面相对距离保持不变;

29.利用所述同轴测距传感器实时获取保护胶层的当前厚度。

30.在本发明的一个实施例中,根据所述保护胶层的实际当前厚度调用所述工艺参数库模板并计算当前位置的实际加工功率和实际加工频率,包括:

31.根据所述保护胶层的当前厚度和所述工艺参数库模板计算获得加工当前厚度的保护胶层所需的实际加工功率,计算公式为:

32.p1=p0+(t

2-t1)/

△

h033.其中,p0表示所述保护胶层的当前厚度在所述工艺参数库模板中对应的实验功率,t1表示所述保护胶层的当前厚度,t2表示所述保护胶层的当前厚度在所述工艺参数库模板中对应的厚度区间最大值,

△

h0表示每增加1w激光功率的加工深度增值;

34.根据所述实际加工功率计算获得实际加工频率,计算公式为:

35.f1=p1/单脉冲能量。

36.在本发明的一个实施例中,每增加1w激光功率的加工深度增值

△

h0=每增加1%占空比的刻型深度变化/每增加1%占空比的实测功率变化。

37.在本发明的一个实施例中,利用所述实际加工功率和实际加工频率对当前位置的保护胶层进行刻型,包括:

38.将利用所述工艺参数库模板实时调整的激光占空比、实际加工功率和实际加工频率发送至激光器控制模块,控制激光器调整当前加工功率和加工频率对当前厚度的保护胶层进行加工。

39.与现有技术相比,本发明的有益效果在于:

40.本发明的自适应激光刻型方法通过构建工艺参数库模板,能够根据保护胶层的当前厚度实施调整co2激光加工参数,实现了保护胶层的精准刻蚀,避免对金属基材产生损伤,可以自适应地对厚度不均匀或变厚度的高温合金、钛合金等板材进行保护胶层刻型。

41.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

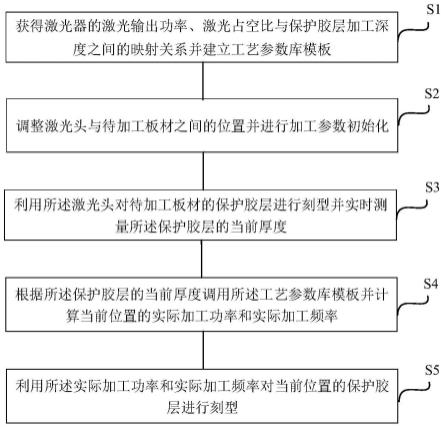

42.图1是本发明实施例提供的一种自适应激光刻型方法的流程图;

43.图2是本发明实施例提供的一种激光占空比与激光实测功率之间的对应关系图;

44.图3是本发明实施例提供的一种激光占空比与刻型深度之间的对应关系图;

45.图4是本发明实施例提供的一种随动模块的安装示意图;

46.图5是本发明实施例提供的一种激光加工装置的刻型加工流程示意图;

47.图6是利用本发明实施例的自适应激光刻型方法在14%占空比条件下的切缝效果示意图;

48.图7是利用本发明实施例的自适应激光刻型方法在14%占空比条件下的无损检测结果示意图。

具体实施方式

49.为了进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及具体实施方式,对依据本发明提出的一种自适应激光刻型方法进行详细说明。

50.有关本发明的前述及其他技术内容、特点及功效,在以下配合附图的具体实施方式详细说明中即可清楚地呈现。通过具体实施方式的说明,可对本发明为达成预定目的所采取的技术手段及功效进行更加深入且具体地了解,然而所附附图仅是提供参考与说明之用,并非用来对本发明的技术方案加以限制。

51.应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的物品或者设备中还存在另外的相同要素。

52.请参见图1,图1是本发明实施例提供的一种自适应激光刻型方法的流程图。该自适应激光刻型方法包括:

53.s1:获得激光器的激光输出功率、激光占空比与保护胶层加工深度之间的映射关系并建立工艺参数库模板。

54.在对待加工的板材进行正式加工之前,首先需要获得激光器的激光输出功率、激光占空比与保护胶层加工深度之间的映射关系,在本实施例中,利用激光加工装置对具有保护胶层的测试金属板材进行刻型加工来获取,不断改变激光器占空比,以获得对应的激光实测功率与保护胶层加工深度。本实施例的激光加工装置主要部件包括机床床身和立柱、光路安装平台、x/y/z直线进给轴、a/b通光旋转轴、随动模块、激光及光路系统等。需要说明的是,本实施例中的所有光路进行密封处理并冲入低压高纯氩气进行正压保护,以保证整个光路的清洁度,长时间免维护。具体的激光刻型加工过程为现有技术,这里不再赘述。

55.具体地,每改变1%的激光占空比对测试板材进行5次保护胶层刻型加工,对同一激光占空比下的5次加工进行深度测量获取深度平均值,并获得激光占空比、激光实测功率与所述深度平均值之间的映射关系表。

56.示例性地,本实施例以钛合金为基材,0.2-1mm厚度的保护胶层组成的标准试片进行测试,其中,激光器的输出频率为10khz,激光加工速度为10000mm/min,此参数为传统工艺常用参数,不做改变。激光器的占空比为5%-25%,激光器占空比主要用于控制激光加工功率。在以上参数的范围内,为了保证计算数值的准确性,每1%的激光占空比改变下进行5次刻胶加工。对不同占空比下加工的5次刻线进行深度测量并取平均值,获得当前激光占空比对应的加工深度平均值以及实测功率,如表1所示。

57.表1激光占空比、激光实测功率与深度平均值之间的关系表

58.序号占空比实测功率(w)加工深度平均值(μm)15%0.541026%6.65437%13.55102

48%20.614759%29.3193610%37.3240711%43.3282812%50.5329913%58.53771014%64.44201115%73.54711216%80.75191317%88.45691418%94.56171519%101.66681620%106.87111721%111.57511822%115.37991923%120.88442024%127.68782125%135.8921

59.由表1可知,当激光占空比≥6%时,每1%的激光占空比变化对应的实测功率变化约为6.76w,每1%的激光占空比变化对应的刻型深度变化为45.55μm,则每增加1w激光功率的加工深度增值

△

h0=每增加1%占空比的刻型深度变化/每增加1%占空比的实测功率变化=45.55μm/6.76w=6.74μm/w。请参见图2和图3,图2是本发明实施例提供的一种激光占空比与激光实测功率之间的关系图;图3是本发明实施例提供的一种激光占空比与刻型深度之间的关系图。由图2和图3可知,激光占空比与刻型深度的线型基本重合并且符合线性增长规律,即激光功率与加工能力成正比。

60.随后,将每个激光占空比下对测试板材进行加工的所述深度平均值作为当前激光占空比下的加工厚度最大值,从而建立保护胶层厚度区间与激光占空比之间的对应关系,将每个激光占空比下对测试板材进行加工的激光实测功率作为激光实验功率,进而建立保护胶层厚度区间、激光占空比以及激光实验功率一一对应的工艺参数库模板,如表2所示。

61.表2工艺参数库模板

[0062][0063]

在本实施例中,工艺参数库模板的建立是根据每1%的激光占空比对保护胶层的损伤阈值(最大损伤厚度)进行计算的,由于每1%的激光占空比功率区间较大,实际是根据1%的激光占空比损伤阈值计算每1w激光功率的损伤阈值,根据上述计算结果匹配保护胶层厚度区间对应的占空比。

[0064]

s2:调整激光头与待加工板材之间的位置并进行加工参数初始化。

[0065]

利用安装在激光器立柱下端随动模块上的电容传感器标定板材与激光头之间的位置。具体地,请参见图4,图4是本发明实施例提供的一种随动模块的安装示意图。本实施例的随动模块是在机床立柱下端位置增加一个微动的w轴,w轴上安装有激光切割头(聚焦镜和气嘴),在加工过程板材变形时能够带动聚焦镜和气嘴一起运动,相比大型龙门机床的z轴运动,w轴负载小、稳定性高、精度高、响应快。

[0066]

在随动模块上安装有电容传感器,在加工的板材或零件形状发生变化或表面出现凹凸不平时,该电容传感器自动检测到这种变化并根据变化自动调节随动模块的高度,使气嘴与板材或零件表面距离保持一致,切割焦点无变化,从而能使激光切割头(气嘴)与板材工件表面之间的距离长期、可靠的保持稳定,响应速度达到毫秒量级,为获得最佳的加工焦点提供了保证。

[0067]

需要说明的是,板材的材料成分、气嘴长度等都对电容传感器产生影响,每台激光加工设备在初始状态和更换配件时都需要对电容传感器进行标定,获取气嘴与板材距离0mm、1mm、2mm、3mm等不同位置的电容信号,进行校准。在金属基材上标定电容传感器成功后关闭电容传感器。

[0068]

随后,利用安装在激光器立柱下端随动模块上的同轴测距传感器在待加工板材的金属基材上进行同轴测距传感器零位标定,调整同轴测距传感器的机械装配位置,使所述同轴测距传感器的初始显示数值为0。

[0069]

具体地,将随动模块调节至其上下移动行程的中间位置,再移动机床立柱(z轴)使气嘴与板材的距离保持在理论焦点位置,即气嘴设计时距离板材的距离,记录此时机床z轴的坐标h0,随后在h0±

1mm的范围内每隔0.1mm在保护胶层上进行激光划线后在显微镜下检测线宽,以最小线宽对应的机床z轴坐标h1作为修正后的焦点位置。也就是说,气嘴与板材的距离是理论加工焦点,由于光源的发散、汇聚状态会影响实际的加工焦点,需要通过激光划线,划线最细的即实际加工焦点。

[0070]

随后,将机床z轴移至h1,在金属基材上进行同轴测距传感器零位标定,调整同轴测距传感器机械装配位置,使同轴测距传感器显示数值显示为0。同轴测距传感器的零位是在金属基材上,即没有保护胶层时显示数值是0,需要说明的是,有保护胶层时显示数值即保护胶层的厚度,有无保护胶层对电容传感器无影响,因此随动模块的位置不会变化。

[0071]

s3:利用所述激光头对待加工板材的保护胶层进行刻型并实时测量所述保护胶层的当前厚度。

[0072]

根据需要加工的几何图案,利用控制模块控制气嘴对待加工板材的保护胶层进行刻型,并利用所述电容传感器控制气嘴与待加工板材表面相对距离保持不变;利用所述同轴测距传感器实时获取保护胶层的当前厚度。具体地,在正式加工过程中,打开电容传感器,随动模块(w轴)使气嘴与板材的相对距离保持不变,而同轴测距传感器实时获取保护胶层表面测量数值v(v即保护胶层的厚度)。

[0073]

s4:根据所述保护胶层的当前厚度调用所述工艺参数库模板并计算当前位置的实际加工功率和实际加工频率。

[0074]

具体地,根据所述保护胶层的当前厚度和所述工艺参数库模板计算获得加工当前厚度的保护胶层所需的实际加工功率,计算公式为:

[0075]

p1=p0+(t

2-v)/

△

h0[0076]

其中,p0表示所述保护胶层的当前厚度在所述工艺参数库模板中对应的实验功率,v表示所述保护胶层的当前厚度,t2表示所述保护胶层的当前厚度在所述工艺参数库模板中对应的厚度区间最大值,

△

h0表示每增加1w激光功率的加工深度增值,如上所述为6.74μm/w;

[0077]

根据所述实际加工功率计算获得实际加工频率,计算公式为:

[0078]

f1=p1/单脉冲能量

[0079]

在本实施例中,在激光加工速度和占空比不改变的情况下,通过pwm模块改变激光频率,改变光斑重叠率达到精准刻蚀的技术效果。

[0080]

具体地,pwm模块激光频率调节计算公式如下:

[0081]

(1)p1=p0+(t

2-v)/

△

h0[0082]

(2)单脉冲能量=p0/f0,其中,f0表示激光器的输出频率

[0083]

(3)f1=p1/单脉冲能量

[0084]

示例性地,同轴测距传感器实时获取到保护胶层实际厚度位390μm,调取所述工艺参数库模板,如表2所示,对应的保护胶层厚度区间为378-420μm,匹配占空比14%,功率64.4w,可加工最大厚度420μm,根据上面公式进行计算:

[0085]

实际加工功率p1=64.4-(420-390)/6.74=59.95w

[0086]

单脉冲能量=64.4/10000=0.00644j

[0087]

实际加工频率=59.95/0.00644=9309hz。

[0088]

s5:利用所述实际加工功率和实际加工频率对当前位置的保护胶层进行刻型。

[0089]

将利用所述工艺参数库模板实时调整的激光占空比、实际加工功率和实际加工频率发送至激光器控制模块,控制激光器调整当前加工功率和加工频率对当前厚度的保护胶层进行加工。

[0090]

具体地,在激光刻型过程中,根据s2的标定结果,通过随动模块控制,气嘴与金属

基材之间的相对距离h1不变,同时同轴测距传感器实时测量获取保护胶层的厚度v,激光加工装置的控制模块根据保护胶层的厚度v调用工艺参数库模型对应的占空比参数,计算实际加工功率实际加工频率,随后由pwm模块将占空比和加工频率参数实时下发给激光器,激光器改变加工参数进行加工,从而避免使用单一功率加工时,由于零件形变及胶皮厚度不均导致的激光对基材的损伤,加工流程如图7所示。

[0091]

在本实施例中,为了验证该自适应激光刻型方法的有效性,选取0.39mm厚度的保护胶层进行测试,使用14%占空比进行加工测试,结果如图6和图7所示。对比图6和图7可知激光穿透保护胶层后未对钛合金基体造成损伤,从而证明了1%占空比为变量生成的工艺参数库模板满足加工要求。

[0092]

本实施例的自适应激光刻型方法通过构建工艺参数库模板,能够根据保护胶层的当前厚度实施调整co2激光加工参数,实现了保护胶层的精准刻蚀,避免对金属基材产生损伤,可以自适应地对厚度不均匀或变厚度的高温合金、钛合金等板材进行保护胶层刻型。

[0093]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1