双导向快速液压捣固系统的制作方法

1.本发明涉及一种双导向快速液压捣固系统,属于煤饼捣鼓设备技术领域。

背景技术:

2.目前国内外煤饼成型系统已应用广泛,现有的液压系统充在运行速度慢,能耗高等问题。现有系统采用差动或充液阀系统。为了保证煤饼成型后密度达到要求,所以煤饼成型机所需压力大,故国内厂家在每个压头上都采用了两个280到320之间的油缸。由于油缸缸径较大,差动系统要想速度快就需要加大油泵流量,加大驱动电机,固能耗高,系统发热量大,设备的使用寿命减少,故障率高。

技术实现要素:

3.为解决现有技术存在的技术问题,本发明提供了一种结构简单,使用方便,系统运行可靠稳定,故障率低的双导向快速液压捣固系统。

4.为实现上述目的,本发明所采用的技术方案为双导向快速液压捣固系统,包括安装在轨道梁上的行走机构,所述行走机构上安装有主压油缸,所述主压油缸的活塞杆上安装有压煤板,所述行走机构上还安装有两个快速油缸,所述快速油缸分别位于主压油缸的两侧,所述快速油缸的活塞杆安装载压煤板上,所述快速油缸的缸径小于主压油缸的缸径,所述快速油缸和主压油缸分别与液压控制系统相连接;所述液压控制系统包括第一电磁插板阀、第二电磁插板阀、第一顺序阀、第一液控单向阀,所述第一电磁插板阀、第二电磁插板阀的进油口分别与进油总管相连接,所述第一电磁插板阀的出油口分别与第一顺序阀的进油口和第二液控单向阀的油口k相连接,所述第一顺序阀的出油口与第一单向阀的进油口相连通,所述第一单向阀的出油口与快速油缸的有杆腔、第一节流阀的进油口相连通,所述第一节流阀的出油口与第一液控单向阀的油口a相连通,所述第一液控单向阀的油口b与第二液控单向阀的油口b相连通,所述第二液控单向阀的油口a通过第二节流阀与快速油缸的无杆腔相连通;所述第二电磁插板阀的出油口分别与第二顺序阀的进油口及第一液控单向阀的油口k相连接,所述第二顺序阀的出油口通过第二单向阀与第三顺序阀的进油口相连通,所述第三顺序阀的出油口与第一换向阀相连接,所述第一换向阀连接出油总管;所述快速油缸的有杆腔还通过第二换向阀与单向换向阀的进油口相连接,所述单向换向阀的出油口与充液阀的k口相连通,所述主压油缸的无杆腔与充液阀的b口相连通,所述充液阀的a口与油箱相连接,所述主压油缸的无杆腔与第三顺序阀的出油口相连通,所述第三顺序阀的出油口还与第三液控单向阀的b口相连通,所述第三液控单向阀的a口与主压油缸的有杆腔相连通,所述第三液控单向阀的a口还与平衡阀的a口相连通,所述平衡阀的b口连接油箱,所述平衡阀的c口还与主压油缸的无杆腔相连通;所述第二单向阀的出油口还与第二节流阀的出油端相连通,所述第一液控单向阀的油口b还通过管路与出油总管相连接;

所述第一电磁插板阀、第二电磁插板阀、第一顺序阀、第二顺序阀、第三顺序阀、第一换向阀和第二换向阀的泄油口分别与泄油总管相连接。

5.优选的,所述第一换向阀的出油口后部还连接有第三节流阀。

6.与现有技术相比,本发明具有以下技术效果:本发明采用充液阀的系统,压煤板下降是靠压煤板的重量下降,并使充液阀与油缸之间产生负压把油吸入油缸。在不考虑油缸密封摩擦力,液压油回油阻力等的情况下,压煤板下降的速度是由0开始的加速运动。而现实使用中由于油缸的密封阻力,回油阻力等的影响,油缸并不会形成自由落体形态,受外界影响较大。同时整个系统能耗小,系统发热量小,设备的使用寿命长,故障率低。

附图说明

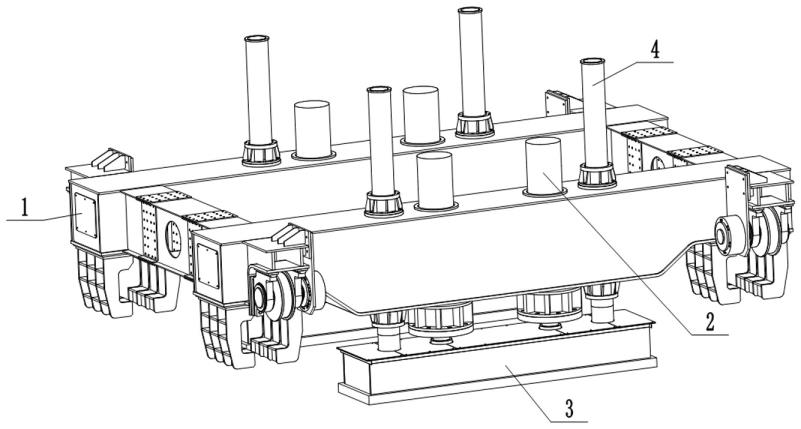

7.图1为本发明的结构示意图。

8.图2为本发明的控制原理液压图。

具体实施方式

9.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

10.如图1和图2所示,双导向快速液压捣固系统,包括安装在轨道梁上的行走机构1,行走机构1上安装有主压油缸2,主压油缸2的活塞杆上安装有压煤板3,行走机构1上还安装有两个快速油缸4,快速油缸4分别位于主压油缸2的两侧,快速油缸4的活塞杆安装载压煤板3上,快速油缸4的缸径小于主压油缸的缸径,快速油缸4和主压油缸2分别与液压控制系统相连接。

11.本发明快速油缸采用160/110-1450,主压油缸采用300/180-1400,并通过液压控制系统对主压油缸2和快速油缸4进行控制,实现快速油缸4和主压油缸2的联动,进而实现快速油缸4对主压油缸2的辅助控制。

12.其中,液压控制系统包括第一电磁插板阀5、第二电磁插板阀6、第一顺序阀7、第一液控单向阀8,第一电磁插板阀5、第二电磁插板阀6的进油口分别与进油总管相连接,第一电磁插板阀5的出油口分别与第一顺序阀7的进油口和第二液控单向阀9的油口k相连接,第一顺序阀7的出油口与第一单向阀10的进油口相连通,第一单向阀10的出油口与快速油缸4的有杆腔、第一节流阀11的进油口相连通,第一节流阀11的出油口与第一液控单向阀8的油口a相连通,第一液控单向阀8的油口b与第二液控单向阀9的油口b相连通,第二液控单向阀9的油口a通过第二节流阀13与快速油缸4的无杆腔相连通;第二电磁插板阀6的出油口分别与第二顺序阀14的进油口及第一液控单向阀8的油口k相连接,第二顺序阀14的出油口通过第二单向阀15与第三顺序阀16的进油口相连通,第三顺序阀16的出油口与第一换向阀21相连接,第一换向阀21连接出油总管;快速油缸4的有杆腔还通过第二换向阀22与单向换向阀17的进油口相连接,单向换向阀17的出油口与充液阀18的k口相连通,主压油缸2的无杆腔与充液阀18的b口相连通,充液阀18的a口与油箱相连接,主压油缸2的无杆腔与第三顺序阀16的出油口相连通,第三顺序阀16的出油口还与第三液控单向阀19的b口相连通,第三液控单向阀19的a口与主压油

缸2的有杆腔相连通,第三液控单向阀19的a口还与平衡阀20的a口相连通,平衡阀20的b口连接油箱,平衡阀20的c口还与主压油缸2的无杆腔相连通;第二单向阀15的出油口还与第二节流阀13的出油端相连通,第一液控单向阀8的油口b还通过管路与出油总管相连接;第一电磁插板阀5、第二电磁插板阀6、第一顺序阀7、第二顺序阀14、第三顺序阀16、第一换向阀21和第二换向阀22的泄油口分别与泄油总管相连接。

13.本发明中其工作原理为:1)快速油缸快速下降,关闭第一电磁插板阀5、打开第二电磁插板阀6、第二顺序阀14,液压油通过第二电磁插板阀6、第二顺序阀14、第二单向阀15对快速油缸的无杆腔进行充油,快速油缸的活塞杆控制压煤板向下移动,进而压煤板强制带动主压油缸的活塞杆伸出。主压油缸的被动快速下降,带动充液阀18打开,主压油缸的无杆腔快速充油。

14.2)快速加压到5mpa,当压煤板接触到煤饼时,快速油缸的无杆腔压力上升到4mpa。继续打开第三顺序阀16,此时主压油缸的无杆腔、快速油缸的无杆腔同时充油加压,使压煤板对煤饼进行压缩。随着充油增加,主压油缸的活塞继续向下移动,主压油缸有杆腔的油液继续供到无杆腔,使主压油缸的无杆腔快速加压到5mpa。

15.3)5mpa以上加压,当压煤饼压强到达5mpa时,主压油缸的无杆腔压力油促使平衡阀20打开,主压油缸的有杆腔油回流至油箱,主压油缸的无杆腔能够进行继续加压,直到达到设定压力。

16.4)无冲击减压,减压时第一换向阀21得电打开,关闭第二顺序阀14,主压油缸的无杆腔回油,直到压力降为0。

17.5)压煤板上升:打开第一电磁插板阀5、第一顺序阀7,快速油缸的有杆腔充油,同时快速油缸的无杆腔油通过第三顺序阀16回油。同时第三液控单向阀打开,给主压油缸的有杆腔充满油液,快速上升到位停止上升,并保持位置。

18.此时一个单循环完成。

19.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1