一种采用摇动电弧的自由成形打底焊方法

文档序号:31577863发布日期:2022-09-21 00:00阅读:72来源:国知局

焊材消耗多、焊接效率低、焊接成本高,工程适用性不强。

6.窄间隙焊接方法的坡口间隙小、焊接效率高、焊接热输入小、接头性能优越,特别适用 于中厚板的焊接。与麻花焊丝窄间隙焊接法、超窄间隙焊接法、磁场辅助窄间隙焊接法等系 统复杂、过程不稳定、可控性差的窄间隙焊接方法相比,摇动电弧窄间隙熔化极气保焊方法 具有电弧可控性强、焊接过程稳定、焊接质量高的优势,近年来受到焊接研究人员越来越多 的关注。由于摇动电弧窄间隙焊接时,焊炬相对坡口横向位置固定,电弧做往复式周期性圆 弧摇动,因此可焊坡口间隙下限小,适用的根部间隙变化范围大,坡口两侧熔透均匀性好。

7.公开号为cn104002028b,名称为“一种摇动电弧窄间隙单面焊双面成形的焊接方法

”ꢀ

的中国发明专利中,公开了一种针对坡口间隙8~16mm、根部间隙4~8mm、钝边厚度0~ 2mm的平位置待焊u型坡口金属厚板,通过选用保护气体充入方式,分别设定打底焊、填充 焊及盖面焊的电弧摇动频率、电弧摇动幅值、电弧在侧壁停留时间、平均焊接电流、平均电 弧电压为和焊接速度;在焊缝背面衬垫的支撑下,实现摇动电弧窄间隙单面焊双面成形自动 焊接。该方法的不足之处是:坡口背面需要使用强迫成形衬垫,根部间隙下限较大,增加了 工件组对拼装要求;同时,对于焊接变形引起的根部间隙缩小情形,适应性较差。

技术实现要素:

8.本发明的目的是针对上述单面焊双面成形工艺中存在焊接系统复杂、应用成本高、焊接 参数控制复杂、工程适应性不强等技术问题,基于摇动电弧窄间隙焊接方法在中厚板焊接领 域的技术优势,利用电弧摇动控制技术,提出一种实施成本低、焊接效率高、工程适应性强 的摇动电弧自由成形打底焊方法,从而实现中厚板的高效熔化极气体保护焊单面焊双面自由 成形。

9.为达到上述目的,本发明采用如下技术方案予以实现。

10.一种采用摇动电弧的自由成形打底焊方法,其所使用的摇动电弧焊接系统包括送丝机构、 摇动电弧焊炬、电弧摇动控制器、坡口背面保护气罩、焊接电源及焊接小车,其中所述摇动 电弧焊炬主要由电弧馈电与驱动机构、折弯导电杆、导电嘴及正面保护气喷嘴机构组成,所 述折弯导电杆上端与所述电弧馈电与驱动机构固连、下端与所述导电嘴固连,所述摇动电弧 焊炬整体安装于焊接小车上,送丝机构送出的焊丝依次穿过电弧馈电与驱动机构、折弯导电 杆后,从导电嘴下端伸出至焊接坡口中;所述采用摇动电弧的自由成形打底焊方法包括如下 步骤:

11.步骤一、根据待焊工件的板厚t,设定的焊接坡口为u型横截面坡口或为v型横截面坡 口或为i型横截面坡口;当板厚t≥11mm时,设定的焊接坡口为u型横截面坡口,坡口间隙 g为8~16mm、根部间隙g为0~6mm、钝边厚度t为0~3mm、过渡圆弧半径r为1~8mm; 当板厚t》3mm且<11mm时,设定的焊接坡口为v型横截面坡口,根部间隙g为0~6mm、 钝边厚度t为0~3mm、坡口角度α为17~60

°

;当板厚t≤3mm时,设定的焊接坡口为i型 横截面坡口,根部间隙g为0~6mm;

12.步骤二、根据待焊工件坡口纵向形状,选用的坡口背面保护气罩为随动式保护气罩或为 固定式保护气罩;当待焊工件坡口纵向为长直形时,选用的坡口背面保护气罩为随动式保护 气罩或为固定式保护气罩;当待焊工件坡口纵向为非长直形时,选用的坡口背面

保护气罩形 式为随动式保护气罩;同时,根据待焊工件材质配选焊丝、坡口正面保护气体及坡口背面保 护气体,所述坡口正面保护气体和坡口背面保护气体为纯ar或ar与he混合的惰性气体, 或为纯co2或co2与ar混合的活性气体,所述坡口正面保护气体的流量为20~40l/min,所 述坡口背面保护气体的流量在使用随动式保护气罩时为10~20l/min、在使用固定式保护气 罩时为20~50l/min;

13.步骤三、根据步骤一中确定的焊接坡口形式,设定摇动电弧自由成形打底焊工艺参数, 具体包括:当焊接坡口为u型横截面坡口或v型横截面坡口时,电弧摇动参数中摇动频率为 0.5~2.5hz、摇动角度θ为60~90

°

、两侧停留时间为1~120ms,电弧能量参数中平均焊接 电流为100~180a、平均电弧电压为15~19v、焊接速度vw为6~15cm/min;当焊接坡口为 i型横截面坡口时,电弧摇动参数中摇动频率为1.0~3.0hz、摇动角度θ为15~80

°

、两侧 停留时间为1~100ms,电弧能量参数中平均焊接电流为80~150a、平均电弧电压为14~18v、 焊接速度vw为7~26cm/min;

14.步骤四、打底焊前,通过控制电弧馈电与驱动机构,带动折弯角度β为8~12

°

的折弯 导电杆与导电嘴一起转动,并使折弯导电杆停转时正好弯向焊接正前方;然后,根据焊接坡 口形式调节摇动电弧焊炬到待焊工件的距离,当焊接坡口为u型横截面坡口或v型横截面坡 口时,导电嘴下端中心孔到钝边上端的距离h1为18~20mm、焊丝端部到钝边上端的距离h2为3~6mm;当焊接坡口为i型横截面坡口时,导电嘴下端中心孔到待焊工件上表面的距离 h3为18~20mm、焊丝端部到待焊工件上表面的距离h4为3~6mm;

15.步骤五、闭合焊接开关后,摇动电弧焊接系统首先提前送焊接保护气体,然后通过电弧 馈电与驱动机构带动折弯导电杆、导电嘴、焊丝一起做圆弧形往复摇动;接着,引燃焊接电 弧,并使焊接电弧在焊丝的牵引下做与折弯导电杆和导电嘴相同摇动参数的圆弧形往复式轨 迹摇动,最后焊接小车拖动摇动电弧焊炬沿着焊接方向以焊接速度vw向前移动,实现采用摇 动电弧的自由成形打底焊。

16.进一步优选,步骤一中,当焊接坡口为u型横截面坡口时,坡口间隙g、根部间隙g和 过渡圆弧半径r三者满足g=2

·

r+g,其中,坡口间隙g为12mm,根部间隙g为0~3mm,过 渡圆弧半径r为4.5~6mm。

17.进一步优选,步骤一中,当焊接坡口为v型横截面坡口时,最小坡口角度α为根部间隙g为0~3mm,最小坡口角度α范围为17~32

°

,坡口 角度α为25~60

°

。

18.进一步优选,步骤二中,所述随动式保护气罩为长方体,侧面设有进气口,顶面均匀设 有多个出气口;所述随动式保护气罩的长度l1大于1.5倍的焊接速度vw值,所述随动式保护 气罩的宽度l3>8mm,所述随动式保护气罩的焊接方向前侧端面到焊炬中心线的距离l2大于 电弧摇动半径r;所述坡口背面保护气体从其进气口送入,并从其出气口吹出,从坡口背面对 焊接区域进行气体保护。

19.进一步优选,步骤二中,所述固定式保护气罩为长方体,侧面设有进气口,顶面设有圆 弧气槽,圆弧气槽内沿焊接方向均匀设有多个出气口;所述固定式保护气罩的长度l5比长直 形待焊工件坡口长30mm,所述固定式保护气罩圆弧气槽的宽度l4>8mm,所述固定式保护 气罩圆弧气槽的深度h5>2mm;所述坡口背面保护气体从其进气口送入,并从其出

气口吹出 到圆弧气槽内,从坡口背面对焊接区域进行气体保护。

20.进一步优选,所述随动式保护气罩的长度l1为40mm、宽度l3为10mm,随动式保护气 罩的焊接方向前侧端面到焊炬中心线的距离l2为12mm;固定式保护气罩圆弧气槽的宽度l4为10mm、深度h5为4mm。

21.进一步优选,所述采用摇动电弧的自由成形打底焊方法的执行步骤中,步骤一和步骤二 的先后执行顺序可以对调;步骤三和步骤四的先后执行顺序可以对调。

22.进一步优选,步骤五中,当使用随动式保护气罩时,随动式保护气罩移动速度vs等于焊 接速度vw。

23.进一步优选,当焊接坡口为u型横截面坡口或v型横截面坡口、根部间隙g为0mm时, 电弧摇动参数范围中摇动频率为0.5~1.5hz、摇动角度θ为65~80

°

、两侧停留时间为40~ 80ms,电弧能量参数范围中平均焊接电流为170~180a、平均电弧电压为17~19v、焊接速 度vw为10~12cm/min;当焊接坡口为u型横截面坡口或v型横截面坡口、根部间隙g为1

ꢀ±

0.2mm时,电弧摇动参数范围中摇动频率为0.5~1.5hz、摇动角度θ为65~75

°

、两侧停 留时间为40~80ms,电弧能量参数范围中平均焊接电流为130~140a、平均电弧电压为16~ 17v、焊接速度vw为10~12cm/min;当焊接坡口为u型横截面坡口或v型横截面坡口、根 部间隙g为3

±

0.2mm时,电弧摇动参数范围中摇动频率为1.5~2.5hz、摇动角度θ为65~ 75

°

、两侧停留时间为40~80ms,电弧能量参数范围中平均焊接电流为130~140a、平均电 弧电压为16~17v、焊接速度vw为10~12cm/min;当焊接坡口为u型横截面坡口或v型横 截面坡口、根部间隙g为5

±

0.2mm时,电弧摇动参数范围中摇动频率为1.5~2.5hz、摇动 角度θ为60~70

°

、两侧停留时间为50~70ms,电弧能量参数范围中平均焊接电流为100~ 110a、平均电弧电压为15~16v、焊接速度vw为6~7cm/min。

24.进一步优选,当焊接坡口为i型横截面坡口、根部间隙g为0mm时,电弧摇动参数范围 中摇动频率为1.0~2.0hz、摇动角度θ为15~30

°

、两侧停留时间为1~30ms,电弧能量参 数范围中平均焊接电流为140~150a、平均电弧电压为17~18v、焊接速度vw为20~ 26cm/min;当焊接坡口为i型横截面坡口、根部间隙g为1

±

0.2mm时,电弧摇动参数范围 中摇动频率为2.0~2.5hz、摇动角度θ为15~30

°

、两侧停留时间为60~100ms,电弧能量 参数范围中平均焊接电流为120~130a、平均电弧电压为17~18v、焊接速度vw为20~ 26cm/min;当焊接坡口为i型横截面坡口、根部间隙g为3

±

0.2mm时,电弧摇动参数范围 中摇动频率为2.0~2.5hz、摇动角度θ为60~75

°

、两侧停留时间为40~80ms,电弧能量参 数范围中平均焊接电流为100~110a、平均电弧电压为16~17v、焊接速度vw为15~ 16cm/min;当焊接坡口为i型横截面坡口、根部间隙g为5

±

0.2mm时,电弧摇动参数范围 中摇动频率为2.5~3.0hz、摇动角度θ为70~80

°

、两侧停留时间为40~80ms,电弧能量参 数范围中平均焊接电流为80~90a、平均电弧电压为14~15v、焊接速度vw为7~8cm/min。

25.与现有技术相比,本发明的主要显著优点和有益效果是:

26.1、根据板厚设置焊接坡口形式,在坡口间隙8~16mm、根部间隙0~6mm、钝边厚度0~ 3mm的条件下,通过调节摇动频率、摇动角度、坡口两侧停留时间、焊接电流、电弧电压, 可实现宽范围板厚的熔化极电弧自由成形打底焊,实施难度低,工程适应性强。

27.2、与现有熔化极气体保护电弧打底焊方法相比,本发明低成本地施加坡口背面保护气体, 可有效保护打底焊缝背面,获得力学性能良好的焊接接头,尤其适用于高强钢、不

锈钢等高 焊接要求情形。

28.3、本发明的电弧指向性好、坡口根部熔透可控性强,实施的坡口属于窄间隙坡口,焊材 消耗少、焊接效率高,中厚板焊接时技术优势尤其明显。

29.4、本发明适用的焊接坡口根部间隙范围宽,对工件的焊前组对拼装要求低,能适应工件 焊接热变形引起的焊接坡口尺寸变化,实用性强。

附图说明

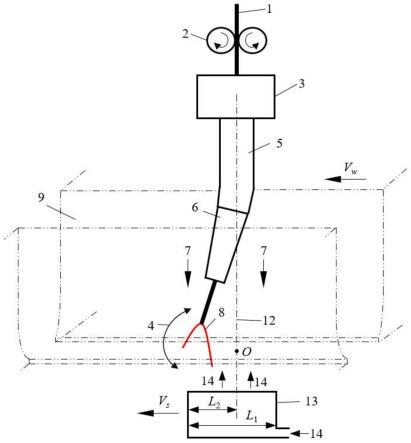

30.图1为本发明实施例中在随动式保护气罩条件下采用摇动电弧的自由成形打底焊方法原 理图。

31.图2为本发明实施例中在固定式保护气罩条件下采用摇动电弧的自由成形打底焊方法原 理图。

32.图3为本发明实施例中u型横截面坡口示意图。

33.图4为本发明实施例中v型横截面坡口示意图。

34.图5为本发明实施例中i型横截面坡口示意图。

35.图6为本发明实施例中电弧往复式圆弧形摇动轨迹示意图。

36.图7为本发明实施例中u型横截面坡口时焊炬高度调节示意图。

37.图8为本发明实施例中v型横截面坡口时焊炬高度调节示意图。

38.图9为本发明实施例中i型横截面坡口时焊炬高度调节示意图。

39.图10为本发明实施例中随动式保护气罩的示意图。

40.图11为本发明实施例中固定式保护气罩的示意图。

41.图12为本发明u型横截面坡口、根部间隙g为0mm时的焊缝宏观照片,其中图12(a) 为焊缝正面宏观照片,图12(b)为焊缝背面宏观照片,图12(c)为焊缝截面宏观照片。

42.图13为本发明u型横截面坡口、根部间隙g为1mm时的焊缝宏观照片,其中图13(a) 为焊缝正面宏观照片,图13(b)为焊缝背面宏观照片,图13(c)为焊缝截面宏观照片。

43.图14为本发明u型横截面坡口、根部间隙g为3mm时的焊缝宏观照片,其中图14(a) 为焊缝正面宏观照片,图14(b)为焊缝背面宏观照片,图14(c)为焊缝截面宏观照片。

44.图15为本发明u型横截面坡口、根部间隙g为5mm时的焊缝宏观照片,其中图15(a) 为焊缝正面宏观照片,图15(b)为焊缝背面宏观照片,图15(c)为焊缝截面宏观照片。

45.图16为本发明i型横截面坡口、根部间隙g为0mm时的焊缝宏观照片,其中图16(a) 为焊缝正面宏观照片,图16(b)为焊缝背面宏观照片,图16(c)为焊缝截面宏观照片。

46.图17为本发明i型横截面坡口、根部间隙g为1mm时的焊缝宏观照片,其中图17(a) 为焊缝正面宏观照片,图17(b)为焊缝背面宏观照片,图17(c)为焊缝截面宏观照片。

47.图18为本发明i型横截面坡口、根部间隙g为3mm时的焊缝宏观照片,其中图18(a) 为焊缝正面宏观照片,图18(b)为焊缝背面宏观照片,图18(c)为焊缝截面宏观照片。

48.图19为本发明i型横截面坡口、根部间隙g为5mm时的焊缝宏观照片,其中图19(a) 为焊缝正面宏观照片,图19(b)为焊缝背面宏观照片,图19(c)为焊缝截面宏观照片。

49.图中:1、焊丝,2、送丝机构,3、电弧馈电与驱动机构,4、圆弧形往复式轨迹,5、折 弯导电杆,6、导电嘴,7、坡口正面保护气体,8、电弧,9、u型横截面坡口,9a、u型横 截面坡口钝边上端,10、v型横截面坡口,10a、v型横截面坡口钝边上端,11、i型横截面 坡口,11a、i型

横截面坡口待焊工件上表面,12、摇动电弧焊炬中心线,13、随动式保护气 罩,13-1、随动式保护气罩进气口,13-2、随动式保护气罩出气口,14、坡口背面保护气体, 15、固定式保护气罩,15-1、固定式保护气罩进气口,15-2、固定式保护气罩圆弧气槽,15-3、 固定式保护气罩出气口;o、焊炬中心投影点,vw、焊接速度,vs、随动式保护气罩移动速度, g、坡口间隙,g、根部间隙,t、板厚,t、钝边厚度,α、坡口角度,θ、摇动角度,一 半摇动角度r、摇动半径,β、导电杆折弯角度,a和b、电弧摇动轨迹极限点,h1、 导电嘴下端中心孔到钝边上端距离,h2、焊丝端部到钝边上端距离,h3、导电嘴下端中心孔 到工件上表面距离,h4、焊丝端部到工件上表面距离,h5、固定式保护气罩圆弧气槽的深度, l1、随动式保护气罩的长度,l2、随动式保护气罩的焊接方向前侧端面到焊炬中心线的距离, l3、随动式保护气罩的宽度,l4、固定式保护气罩圆弧气槽的宽度,l5、固定式保护气罩长 度。

具体实施方式

50.为了使本发明的目的、技术方案及优点更加清晰明白,以下结合附图及具体实施方式, 对本发明作进一步详细说明,但本发明保护范围不限于下述实施例,凡采用等同替换或等效 变换形式获得的技术方案,均在本发明保护范围之内。

51.本发明所述采用摇动电弧的自由成形打底焊方法,实施过程中使用的摇动电弧电弧焊接 系统主要包括送丝机构2、摇动电弧焊炬、电弧摇动控制器、坡口背面保护气罩、焊接电源 及焊接小车。图1所示为本发明在随动式保护气罩条件下采用摇动电弧的自由成形打底焊原 理图。如图1所示,所述摇动电弧焊炬主要由电弧馈电与驱动机构3、折弯导电杆5、导电嘴 6及正面保护气喷嘴机构组成,所述折弯导电杆5上端与所述电弧馈电与驱动机构3固连、 下端与所述导电嘴6固连。送丝机构2送出的焊丝1,依次穿过电弧馈电与驱动机构3、折弯 导电杆5后,从导电嘴6下端伸出至焊接坡口中。通过控制电弧馈电与驱动机构3,转动折 弯导电杆5、导电嘴6,带动焊丝1端部的电弧8围绕焊炬中心线12,做圆弧形往复式轨迹4 摇动。

52.打底焊前,根据待焊工件板厚t,设定焊接坡口形式。当待焊工件板厚t≥11mm时,设 定的焊接坡口为u型横截面坡口9,如图3所示。此时,可用的坡口间隙g为8~16mm、根 部间隙g为0~6mm、钝边厚度t为0~3mm、过渡圆弧半径r为1~8mm。在加工u型横截 面坡口9时,坡口间隙g、根部间隙g及过渡圆弧半径r三者满足g=2

·

r+g。为兼顾不同板 厚t时的焊接效率和打底焊缝熔透控制,优选的坡口间隙g为12mm,优选的根部间隙g为 0~3mm,优选的过渡圆弧半径r为4.5~6mm。

53.当待焊工件板厚t》3mm且<11mm时,设定的焊接坡口为v型横截面坡口10,如图4 所示。此时,可用的根部间隙g为0~6mm、钝边厚度t为0~3mm、坡口角度α为17~60

°

。 在加工v型横截面坡口10的坡口角度α时,需要确保在最小坡口角度α条件下,电弧仍可 顺利地做一定摇动角度θ的圆弧形往复摇动。如图6所示为电弧8往复圆弧摇动轨迹4,确 定的最小坡口角度α为为兼顾v型横截面坡口内的电弧8摇动范 围及焊接效率,优选的根部间隙g为0~3mm,优选的最小坡口角度α范围为17~32

°

,优 选的坡口角度α为25~60

°

。当待焊工件板厚t≤3mm时,设定的焊接坡口为i型横截面坡 口11,如图5所示。此时,可用的根部间隙g为0~6mm。

54.为在打底焊接过程中有效保护焊缝背面,本发明低成本地施加坡口背面保护气体。打底 焊前,根据待焊工件坡口纵向形状,选用合适的坡口背面保护气罩。本发明提供的坡口背面 保护气罩技术方案包括随动式保护气罩13或为固定式保护气罩15,分别如图10和图11所 示。当待焊工件坡口纵向为长直形时,选用的坡口背面保护气罩为随动式保护气罩13或为固 定式保护气罩15;当待焊工件坡口纵向为非长直形(如圆弧弯曲、蛇形弯曲等)时,选用的 坡口背面保护气罩形式为随动式保护气罩13。

55.如图10所示,所述随动式保护气罩13为长方体,侧面设有进气口13-1,顶面均匀设有 多个出气口13-2,所述随动式保护气罩13的长度l1大于1.5倍的焊接速度vw值,所述随动 式保护气罩13的宽度l3>8mm;优选的随动式保护气罩长度l1为40mm,优选的随动式保 护气罩宽度l3为10mm。如图1所示,采用随动式保护气罩13进行坡口背面保护时,所述随 动式保护气罩13安装于待焊工件坡口背面,其焊接方向前侧端面到焊炬中心线12的距离l2大于电弧摇动半径r;优选随动式保护气罩13的焊接方向前侧端面到焊炬中心线12的距离 l2为12mm。打底焊过程中,所述坡口背面保护气体14从随动式保护气罩进气口13-1送入, 并从其出气口13-2吹出,从坡口背面对焊接区域进行气体保护。同时,所述随动式保护气罩 13以移动速度vs跟随摇动电弧焊炬向焊接前方移动,优选的随动式保护气罩13移动速度vs等于焊接速度vw。

56.如图11所示,所述固定式保护气罩15为长方体,侧面设有进气口15-1,顶面设有圆弧 气槽15-2,所述圆弧气槽15-2内沿焊接方向均匀设有多个出气口15-3。所述固定式保护气罩 15的长度l5比长直行待焊工件坡口长30mm,所述固定式保护气罩圆弧气槽15-2的宽度l4>8mm,所述固定式保护气罩圆弧气槽15-2的深度h5>2mm。优选固定式保护气罩圆弧气槽 15-2的宽度l4为10mm,优选固定式保护气罩圆弧气槽15-2的深度h5为4mm。如图2所示, 采用固定式保护气罩15进行坡口背面保护时,所述固定式保护气罩15沿焊接方向紧贴待焊 工件坡口背面安装。打底焊过程中,所述坡口背面保护气体14从固定式保护气罩进气口15-1 送入,并从其出气口15-3吹出至圆弧气槽15-2内,从坡口背面对焊接区域进行气体保护。

57.选定坡口背面保护气罩类型后,根据待焊工件材质,配选焊丝1、坡口正面保护气体7 及坡口背面保护气体14。所述坡口正面保护气体7和坡口背面保护气体14可以为纯ar或 ar与he混合的惰性气体,或为纯co2或co2与ar混合的活性气体。其中,所述坡口正面 保护气体7的流量为20~40l/min;使用随动式保护气罩13时,所述坡口背面保护气体14 的流量为10~20l/min;使用固定式保护气罩15时,所述坡口背面保护气体14的流量为20~ 50l/min。

58.接着,根据确定的焊接坡口形式,设定摇动电弧自由成形打底焊工艺参数。当焊接坡口 为u型横截面坡口9或v型横截面坡口10时,电弧摇动参数中摇动频率为0.5~2.5hz、摇 动角度θ为60~90

°

、两侧停留时间为1~120ms,电弧能量参数中平均焊接电流为100~180a、平均电弧电压为15~19v、焊接速度vw为6~15cm/min。当焊接坡口为i型横截面坡 口11时,电弧摇动参数中摇动频率为1.0~3.0hz、摇动角度θ为15~80

°

、两侧停留时间为 1~100ms,电弧能量参数中平均焊接电流为80~150a、平均电弧电压为14~18v、焊接速度 vw为7~26cm/min。

59.为精准控制电弧8在焊接坡口内的圆弧形往复式轨迹4,打底焊前通过控制电弧馈电与 驱动机构3,带动折弯角度β为8~12

°

的折弯导电杆5与导电嘴6一起转动,使折弯导电

杆 5停转时正好弯向焊接正前方,实现焊前电弧8圆弧形往复式轨迹4的中点定位。然后,根 据焊接坡口形式,调节摇动电弧焊炬的高度,即摇动电弧焊炬到待焊工件的距离。如图7和 图8所示,当焊接坡口为u型横截面坡口9或v型横截面坡口10时,导电嘴6下端中心孔 到钝边上端9a或10a的距离h1为18~20mm,焊丝1端部到钝边上端9a或10a的距离h2为 3~6mm。如图9所示,当焊接坡口为i型横截面坡口11时,导电嘴6下端中心孔到待焊工 件上表面11a的距离h3为18~20mm,焊丝1端部到待焊工件上表面11a的距离h4为3~6mm。

60.闭合焊接开关后,摇动电弧焊接系统首先提前送坡口正面保护气体7和坡口背面保护气 体14,其中坡口正面保护气体7由摇动电弧焊炬上的正面保护气喷嘴机构从焊接坡口正面送 入焊接坡口内,坡口背面保护气体14由随动式保护气罩13或固定式保护气罩15从焊接坡口 背面送入焊接坡口。然后,摇动电弧焊接系统通过控制电弧馈电与驱动机构3,转动折弯导 电杆5和导电嘴6,带动焊丝1以焊前定位的圆弧形往复式轨迹4的中点为起点,按设定的 电弧摇动参数,围绕摇动电弧焊炬中心线12做周期性圆弧形往复式轨迹4摇动,并在电弧摇 动轨迹极限点a和b处做短暂停留。

61.接着,摇动电弧焊接系统控制引燃焊接电弧8,并使焊接电弧8在焊丝1的牵引下,围 绕摇动电弧焊炬中心线12做与折弯导电杆5和导电嘴6相同摇动参数的圆弧形往复式轨迹4 摇动。然后,焊接小车拖动摇动电弧焊炬沿着焊接方向以焊接速度vw向前移动。此过程中, 如采用随动式保护气罩13对焊接坡口背面进行保护时,所述随动式保护气罩13还以移动速 度vs跟随摇动电弧焊炬向焊接前方移动。电弧8做周期性圆弧形往复式轨迹4摇动的过程中, 还在电弧摇动轨迹极限点a和b处做短暂停留,以充分熔透焊接坡口两侧根部的钝边且不产 生焊穿缺陷。最终,电弧8的这种规律性摇动,有效地调整了焊接坡口内的电弧热与电弧力 分布,使打底焊熔池能在电弧力、重力和焊接熔池表面张力的共同作用下凝固成形,即焊缝 自由成形,实现采用摇动电弧的自由成形打底焊。

62.上述采用摇动电弧的自由成形打底焊方法在实施过程中,包括以下具体步骤:

63.步骤一、根据待焊工件的板厚t,设定的焊接坡口为u型横截面坡口9或为v型横截面 坡口10或为i型横截面坡口11;当板厚t≥11mm时,设定的焊接坡口为u型横截面坡口9, 坡口间隙g为8~16mm、根部间隙g为0~6mm、钝边厚度t为0~3mm、过渡圆弧半径r 为1~8mm;当板厚t》3mm且<11mm时,设定的焊接坡口为v型横截面坡口10,根部间隙 g为0~6mm、钝边厚度t为0~3mm、坡口角度α为17~60

°

;当板厚t≤3mm时,设定的 焊接坡口为i型横截面坡口11,根部间隙g为0~6mm。

64.步骤二、根据待焊工件坡口纵向形状,选用的坡口背面保护气罩为随动式保护气罩13或 为固定式保护气罩15;当待焊工件坡口纵向为长直形时,选用的坡口背面保护气罩为随动式 保护气罩13或为固定式保护气罩15;当待焊工件坡口纵向为非长直形时,选用的坡口背面 保护气罩形式为随动式保护气罩13;同时,根据待焊工件材质配选焊丝1、坡口正面保护气 体7及坡口背面保护气体14,所述坡口正面保护气体7和坡口背面保护气体14可以为纯ar 或ar与he混合的惰性气体,或为纯co2或co2与ar混合的活性气体,所述坡口正面保护 气体7的流量为20~40l/min,所述坡口背面保护气体14的流量在使用随动式保护气罩13 时为10~20l/min、在使用固定式保护气罩15时为20~50l/min。

65.步骤三、根据步骤一中确定的焊接坡口形式,设定摇动电弧自由成形打底焊工艺参数, 具体包括:当焊接坡口为u型横截面坡口9或v型横截面坡口10时,电弧摇动参数中摇

优选的电弧摇动参数范围中摇动频率为1.5~2.5hz、摇动角度θ为65~75

°

、两侧停留时间 为40~80ms,优选的电弧能量参数范围中平均焊接电流为130~140a、平均电弧电压为16~ 17v、焊接速度vw为10~12cm/min;

74.当焊接坡口为u型横截面坡口9或v型横截面坡口10时、根部间隙g为5

±

0.2mm时, 优选的电弧摇动参数范围中摇动频率为1.5~2.5hz、摇动角度θ为60~70

°

、两侧停留时间 为50~70ms,优选的电弧能量参数范围中平均焊接电流为100~110a、平均电弧电压为15~16v、焊接速度vw为6~7cm/min;

75.当焊接坡口为i型横截面坡口11、根部间隙g为0mm时,优选的电弧摇动参数范围中摇 动频率为1.0~2.0hz、摇动角度θ为15~30

°

、两侧停留时间为1~30ms,优选的电弧能量 参数范围中平均焊接电流为140~150a、平均电弧电压为17~18v、焊接速度vw为20~ 26cm/min;

76.当焊接坡口为i型横截面坡口11、根部间隙g为1

±

0.2mm时,优选的电弧摇动参数范 围中摇动频率为2.0~2.5hz、摇动角度θ为15~30

°

、两侧停留时间为60~100ms,优选的 电弧能量参数范围中平均焊接电流为120~130a、平均电弧电压为17~18v、焊接速度vw为 20~26cm/min;

77.当焊接坡口为i型横截面坡口11、根部间隙g为3

±

0.2mm时,优选的电弧摇动参数范 围中摇动频率为2.0~2.5hz、摇动角度θ为60~75

°

、两侧停留时间为40~80ms,优选的电 弧能量参数范围中平均焊接电流为100~110a、平均电弧电压为16~17v、焊接速度vw为15~ 16cm/min;

78.当焊接坡口为i型横截面坡口11、根部间隙g为5

±

0.2mm时,优选的电弧摇动参数范 围中摇动频率为2.5~3.0hz、摇动角度θ为70~80

°

、两侧停留时间为40~80ms,优选的电 弧能量参数范围中平均焊接电流为80~90a、平均电弧电压为14~15v、焊接速度vw为7~ 8cm/min。

79.下面分别提供在u型横截面坡口9和i型横截面坡口11条件下,本发明的应用实施例, 具体说明在不同焊接坡口条件时,所述采用摇动电弧的自由成形打底焊方法的参数选择。所 有实施例均在待焊工件材质为q370,焊丝牌号为er50-6,坡口正面保护气体7和坡口背面 保护气体14均为co2与ar混合的活性气体(具体为ar+20%co2)、流量均为20l/min、折 弯导电杆6的折弯角度8

°

。u型横截面坡口9时,待焊工件板厚t为20mm,坡口间隙g 为12mm,导电嘴6下端中心孔到钝边上端9a的距离h1为18mm、焊丝1端部到钝边上端9a 的距离h2为5mm;i型横截面坡口11时,待焊工件板厚t为3mm,导电嘴6下端中心孔到 待焊工件上表面11a的距离h3为18mm、焊丝1端部到待焊工件上表面11a的距离h4为5mm。

80.实施例1

81.图12所示为u型横截面坡口9的根部间隙g为0mm、钝边厚度t为2mm、过渡圆弧半 径r为6mm时的打底焊缝宏观照片,其中图12(a)为焊缝正面宏观照片,图12(b)为焊 缝背面宏观照片,图12(c)为焊缝截面宏观照片。所用的电弧摇动频率1hz,摇动角度θ 为69

°

,两侧停留时间为60ms,平均焊接电流为180a,平均电弧电压为18.6v、焊接速度vw为11cm/min。

82.图13所示为u型横截面坡口9的根部间隙g为1mm、钝边厚度t为1mm、过渡圆弧半 径r为5.5mm时的打底焊缝宏观照片,其中图13(a)为焊缝正面宏观照片,图13(b)为 焊缝背面宏观照片,图13(c)为焊缝截面宏观照片。所用的电弧摇动频率1hz,摇动角度θ 为69

°

,两侧

停留时间为60ms,平均焊接电流为138a,平均电弧电压为17.1v、焊接速度 vw为11cm/min。

83.图14所示为u型横截面坡口9的根部间隙g为3mm、钝边厚度t为0mm、过渡圆弧半 径r为4.5mm时的打底焊缝宏观照片,其中图14(a)为焊缝正面宏观照片,图14(b)为 焊缝背面宏观照片,图14(c)为焊缝截面宏观照片。所用的电弧摇动频率2hz,摇动角度θ 为69

°

,两侧停留时间为60ms,平均焊接电流为137a,平均电弧电压为17v、焊接速度vw为11cm/min。

84.图15所示为u型横截面坡口9的根部间隙g为5mm、钝边厚度t为2mm、过渡圆弧半 径r为3.5mm时的打底焊缝宏观照片,其中图15(a)为焊缝正面宏观照片,图15(b)为 焊缝背面宏观照片,图15(c)为焊缝截面宏观照片。所用的电弧摇动频率1hz,摇动角度θ 为69

°

,两侧停留时间为60ms,平均焊接电流为104a,平均电弧电压为15.1v、焊接速度 vw为11cm/min。

85.从图12、图13、图14、图15中可看出,当u型横截面坡口9根部间隙g从0mm增大 到5mm后,通过调整电弧摇动参数和电弧能量参数,均可获得完全熔透且无焊穿缺陷的自由 成形打底焊缝。

86.实施例2

87.图16所示为i型横截面坡口11、根部间隙g为0mm时的打底焊缝宏观照片,其中图16 (a)为焊缝正面宏观照片,图16(b)为焊缝背面宏观照片,图16(c)为焊缝截面宏观照 片。所用的电弧摇动频率1.5hz,摇动角度θ为30

°

,两侧停留时间为1ms,平均焊接电流 为150a,平均电弧电压为17.9v、焊接速度vw为22cm/min。

88.图17所示为i型横截面坡口11、根部间隙g为1mm时的打底焊缝宏观照片,其中图17 (a)为焊缝正面宏观照片,图17(b)为焊缝背面宏观照片,图17(c)为焊缝截面宏观照 片。所用的电弧摇动频率2.0hz,摇动角度θ为30

°

,两侧停留时间为60ms,平均焊接电流 为130a,平均电弧电压为17.3v、焊接速度vw为20cm/min。

89.图18所示为i型横截面坡口11、根部间隙g为3mm时的打底焊缝宏观照片,其中图18 (a)为焊缝正面宏观照片,图18(b)为焊缝背面宏观照片,图18(c)为焊缝截面宏观照 片。所用的电弧摇动频率2.5hz,摇动角度θ为60

°

,两侧停留时间为60ms,平均焊接电流 为110a,平均电弧电压为16.1v、焊接速度vw为15cm/min。

90.图19所示为i型横截面坡口11、根部间隙g为5mm时的打底焊缝宏观照片,其中图19 (a)为焊缝正面宏观照片,图19(b)为焊缝背面宏观照片,图19(c)为焊缝截面宏观照 片。所用的电弧摇动频率2.5hz,摇动角度θ为75

°

,两侧停留时间为60ms,平均焊接电流 为81a,平均电弧电压为14.7v、焊接速度vw为8cm/min。

91.类似地,从图16、图17、图18、图19中可看出,当i型横截面坡口11根部间隙g从 0mm增大到5mm后,通过调整电弧摇动参数和电弧能量参数,也都可获得完全熔透且无焊 穿缺陷的自由成形打底焊缝。

92.从上述实施例中可知,不同焊接坡口条件下,采用摇动电弧的自由成形打底焊缝成形均 良好,因而该方法的实用性强。

93.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说, 在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发 明的保护范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:朱杰 王世超 王加友 姜玉清 王彪 王纳

- 技术所有人:江苏科技大学

- 我是此专利的发明人

- 上一篇:单元式陶土砖幕墙的制作方法

- 上一篇:试验车及其雷达支架的制作方法

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1. 高分子成型加工新技术及模具(包括外场对材料物理属性的影响机制、特种成型工艺及模具设计、复合成型技术及模具装备、模具CAD/CAE等) 2. 高分子基生化分析材料(包括生物分析专用试剂盒、高分子型试剂保护助剂等) 3. 药检分析仪器及耗材 4. 功能塑料与功能包装材料

- 2、乔老师:1.食品科学 2.农产品加工及贮藏工程 主要研究方向: 1. 农产品保鲜与加工技术 2. 鲜切果蔬加工 3. 功能活性酚类物质加工稳定性及其留存规律 4. 超声波声化效应研究

- 3、李老师:1.机电一体化系统设计与开发 2.嵌入式系统设计与开发 3.工业与服务机器人技术研究

- 4、陈老师:1.机械制造及自动化 2.机械电子工程

- 5、朱老师:1.燃料电池 2.CAE 3.无损检测

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....