一种超声加工直刃刀状态原位测试方法和装置与流程

1.本发明涉及超声加工刀具检测领域,特别是指一种超声加工直刃刀状态原位测试方法和装置。

背景技术:

2.刀具状态会极大影响芳纶纸蜂窝切削加工的表面质量。超声辅助加工是复合材料切削加工的重要途径,其大体积去材工艺主要采用超声辅助直刃刀加工,对超声辅助加工过程中直刃刀的实时状态研究很有必要。例如,芳纶纸蜂窝是航空航天领域的重要材料,切削加工是重要的成形方式,其加工的表面质量会极大影响后续工艺的质量。同时,这一类刀具在生物质材料、粘弹性材料的成形过程中有广泛的应用前景。

3.国内外对超声辅助加工的直刃刀质量检测的研究主要集中于直刃刀进入使用前的阶段,主要检测直刃刀内部的裂纹等缺陷,具体方法包括交变载荷法、电位法、激光定位法等。其主要聚焦的是内部制造缺陷与出厂刀具是否合格,对加工过程中刀具状态变化检测与刀具失效判断的方法研究不足。目前,对直刃刀的失效判断主要通过工作里程与时间,刀具在切割一定时间或加工一定距离后报废。这一方法忽略了刀具质量、加工参数与被切割材料对刀具状态的影响,经常会导致剧烈磨损的刀具仍在服役或尚锋利的刀具提前报废的情况,带来极大的浪费。

4.目前的工业加工中,对刀具磨损与失效状态的判断方法分为原位与离位检测。原位检测技术主要通过加工过程切削力、噪声、温度等特征,对加工刀具状态进行预测。但在直刃刀超声辅助加工复合材料的过程中,往往呈现切削力变化快,切削温度低,噪声小等特征,难以提取有效信息。离位检测技术包括对刀具后刀面磨损带、前刀面月牙洼的观测,定量描述刀具的磨损程度。但在直刃刀分析过程中,缺乏对磨损形貌的定义,离位观测难以开展。同时离位检测需进行刀具拆装,会对工作效率产生很大影响。

技术实现要素:

5.本发明的主要目的在于克服现有技术中的上述缺陷,提出一超声加工直刃刀状态原位测试方法,用直刃刀在与实际加工过程相同或相似的加工参数下,切割标准化的被试材料,来对直刃刀的状态进行检测,本发明方法对加工过程中的直刃刀状态判断与失效检测有重要意义,且使用方法无需对刀具的装夹与拆卸,能够保证加工过程的效率。

6.本发明采用如下技术方案:

7.一种超声加工直刃刀状态原位测试方法,包括:

8.将试样材料装夹在试样夹具中;所述试样材料与直刃刀加工材料类似;

9.将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度;

10.机床驱动所述直刃刀以一定速度进给,使其接触切割试样材料直至切断,接触过程中对直刃刀施加一定频率与振幅的纵向超声辅助,所述一定速度与所述直刃刀加工过程中的速度之差小于速度阈值,所述纵向超声辅助的频率与所述直刃刀加工过程中的频率之

差小于频率阈值,所述纵向超声辅助的振幅与所述直刃刀加工过程中的振幅之差小于振幅阈值;

11.获得切割过程中的刀具的最大受力并与受力阈值进行对比,判断刀具的一条切割刃是否处于失效状态;

12.判断直刃刀两切割刃是否均处于失效状态,如是,则判定刀具报废。

13.具体地,将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度,所述角度在45

°

至135

°

之间。

14.具体地,所述将试样材料装夹在试样夹具中步骤之前,还包括:

15.获取超声加工直刃刀加工过程中的加工材料,相应的直刃刀进给速度,纵向超声辅助的频率,纵向超声辅助的振幅。

16.具体地,所述试样材料与直刃刀加工材料类似,具体为:

17.试样材料与直刃刀加工材料化学性质相同,几何形状与组合形式不同。

18.本发明另一实施例提供一种超声加工直刃刀状态原位测试装置,所述装置包括:条状材料试样若干、试样夹具、测力计与固定工装,试样夹具两侧完全夹紧条状材料试样若干,试样夹具中部容纳直刃刀切割,测力计的一端固定于固定工装上,另一端与试样夹具底部接触,固定工装与加工中心或机床工作台固定连接。

19.具体地,所述测力计的精度不低于0.2n,测力计的量程不低于500n。

20.具体地,固定工装与加工中心或机床工作台固定连接,所述固定连接方式包括但不限于:刚性连接、磁性连接。

21.具体地,所述固定工装包括可调磁吸底座、高度调节杆、测力计固定架;

22.所述可调磁吸底座为立方体,上部有竖直方向孔与高度调节杆连接,所述高度调节杆调节测力计固定架的相对位置高度。

23.由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

24.(1)本发明提供了一种超声加工直刃刀状态原位测试方法,包括:将试样材料装夹在试样夹具中;所述试样材料与直刃刀加工材料类似;将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度;机床驱动所述直刃刀以一定速度进给,使其接触切割试样材料直至切断,接触过程中对直刃刀施加一定频率与振幅的纵向超声辅助;获得切割过程中的刀具的最大受力并与受力阈值进行对比,判断刀具的切割刃是否处于失效状态;本发明提供的方法,用直刃刀在与实际加工过程相同或相似的加工参数下,切割标准化的被试材料,来对直刃刀的状态进行检测;对加工过程中的直刃刀状态判断与失效检测有重要意义,且无需对刀具的装夹与拆卸,能够保证加工过程的效率。

25.(2)本发明提供了一种超声加工直刃刀状态原位测试方法,刀具状态与加工过程时一致,测试刀具过程不进行刀具拆卸与装夹,采用原位的直刃刀、刀柄、变幅杆、主轴进行切割测试,测试振幅、频率参数也与加工过程保持统一,能够最大限度保证刀具测试状态与工作状态的一致性。

26.(3)本发明提供了一种超声加工直刃刀状态原位测试方法,测试介质反映加工材料特性,测试介质采用与被加工材料类似材料,保证了刀具切割机理与材料断裂机理与加工过程的一致性,合适的材料形态与结构使切割力适中,避免切割力过小引发的不同状态难以区分现象,也避免切割力过大引发的对刀具的破坏作用。

27.(4)本发明提供的一种超声加工直刃刀状态原位测试装置,简单直观,切割之后根据测力仪保持的最大示数直接评价刀具状态,无需外接其他传感器或连接计算机等运算器,且响应速度快。测力结束后直接读数,如未失效可以操作机床继续加工,停机时间短,适合工业场合的快速测量的要求。

附图说明

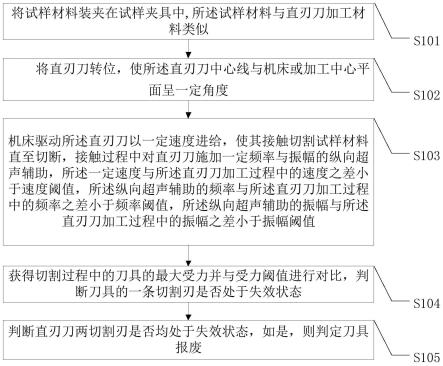

28.图1为本发明实施例提供的一种超声加工直刃刀状态原位测试方法流程图;

29.图2为本发明实施例的一种超声加工直刃刀状态原位测试装置结构示意图;

30.图3为本发明实施例的被切割试样简图;

31.图4为本发明实施例的直刃刀具运动简图;

32.图5为本发明实施例提供的实例操作流程图;

33.以下结合附图和具体实施例对本发明作进一步详述。

具体实施方式

34.本说明书的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“第一”、“第二”或“第三”等,都是为了区别不同对象,而不是用于描述特定顺序。

35.本说明书的权利要求书、说明书及上述附图中,除非另有明确限定,对于方位词,如使用术语“中心”、“横向”、“纵向”、“水平”、“垂直”、“顶”、“底”、“内”、“外”、“上”、“下”、“前”、“后”、“左”、“右”、“顺时针”、“逆时针”等指示方位或位置关系乃基于附图所示的方位和位置关系,且仅是为了便于叙述本说明书和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,所以也不能理解为限制本说明书的具体保护范围。

36.本说明书的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“固接”、“固定连接”,应作广义理解,即两者之间没有位移关系和相对转动关系的任何连接方式,也就是说包括不可拆卸的固定连接、可拆卸的固定连接、连为一体以及通过其他装置或元件固定连接。

37.本说明书的权利要求书、说明书及上述附图中,如使用术语“包括”、“具有”、以及它们的变形,意图在于“包含但不限于”。

38.如图1,为本发明实施例提供的一种超声加工直刃刀状态原位测试方法的操作流程图,具体包括:

39.s101:将试样材料装夹在试样夹具中;所述试样材料与直刃刀加工材料类似;

40.具体地,所述试样材料与直刃刀加工材料类似,具体为:

41.试样材料与直刃刀加工材料化学性质相同,或者材料种类、化学成分、形变与断裂模式相同或相似,几何形状与组合形式不同,其目的在于,使切断过程切割力控制在可以测量出差异、又不会对刀具产生破坏的范围内,材料种类包括聚氨酯等粘弹性材料、芳纶纤维纸等纸基脆性材料;材料宽度不大于10mm,材料厚度不大于5mm。相邻试样之间的放置距离不小于试样厚度的一半,单次装夹试样数量在3个至10个;

42.s102:将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度;

43.具体地,将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度,

所述角度在45

°

至135

°

之间。

44.s103:机床驱动所述直刃刀以一定速度进给,使其接触切割试样材料直至切断,接触过程中对直刃刀施加一定频率与振幅的纵向超声辅助,所述一定速度与所述直刃刀加工过程中的速度之差小于速度阈值,所述纵向超声辅助的频率与所述直刃刀加工过程中的频率之差小于频率阈值,所述纵向超声辅助的振幅与所述直刃刀加工过程中的振幅之差小于振幅阈值;

45.具体地,所述将试样材料装夹在试样夹具中步骤之前,还包括:

46.获取超声加工直刃刀加工过程中的加工材料,相应的直刃刀进给速度,纵向超声辅助的频率,纵向超声辅助的振幅,基于测试精度等各方面的要求,确定速度阈值、频率阈值和振幅阈值,测试振幅、频率参数以及相应的直刃刀进给速度与加工过程保持统一,能够最大限度保证刀具测试状态与工作状态的一致性;测试介质采用与被加工材料相同或相似的材料,保证了刀具切割机理与材料断裂机理与加工过程的一致性。合适的材料形态与结构使切割力适中,避免切割力过小引发的不同状态难以区分现象,也避免切割力过大引发的对刀具的破坏作用。

47.测试过程中,被检测超声加工直刃刀转位与进给通过机床或加工中心实现,超声辅助信号通过超声电源调节。

48.s104:获得切割过程中的刀具的最大受力并与受力阈值进行对比,判断刀具的一条切割刃是否处于失效状态;

49.本发明实施例通过测力计获取刀具的最大受力,并直接通过屏幕显示或经变送器处理计算为锋利度数值后在计算机上显示,与受力阈值进行对比,来判断刀具切割刃是否处于失效状态。

50.s105:判断直刃刀两切割刃是否均处于失效状态,如是,则判定刀具报废。

51.本发明实施例另一方面提供一种超声加工直刃刀状态原位测试装置,如图2为一种超声加工直刃刀状态原位测试装置结构示意图;具体装置包括:条状材料试样若干5、试样夹具4、测力计6与固定工装,其中固定工装包括可调磁吸底座1、高度调节杆2、测力计固定架3;

52.所述可调磁吸底座1为立方体,上部有竖直方向孔与高度调节杆2连接。测试装置整体可放置于机床或加工中心工作台的磁性工作平面上,通过可调磁吸底座1锁紧在机床或加工中心的水平工作面上。

53.所述高度调节杆2可手动调节,以更改固定架3的相对位置高度。具体操作方法为调节锁紧螺母21,使材料夹具4上的被切割试样5与工作原点位置的直刃刀高度相近。

54.所述测力计固定架3与材料夹具4通过导轨或导柱连接以降低摩擦力,测力计6固定端安装于固定架3,测力端接触于材料夹具4。所述测力计6为数字压力测力计,包括测力装置61与显示器62,使用峰值保持功能。

55.所述被切割试样5,在夹具4放松时放入,通过拧紧紧定螺钉41配合压块42,将夹具覆盖部分的试样完全固定,本例中装置可以同时夹持4个被切割试样5。压块42之间的距离为50mm。

56.如图3-5,基于这一结构,具体实施的超声加工直刃刀状态原位测试的检测步骤如下:

57.1)被切割试样及其制备:由于切割芳纶纸蜂窝过程切割力小,且呈现明显的周期性,切割过程最大切割力差异不大,难以区分刀具状态。使用15张厚度为0.3mm的标准nomex间位芳纶纸叠层,在酚醛树脂中热固化,控制整体试样厚度t为5mm,再使用刀具加工为w5mm*l 50mm的条状试样。如图3所示,称芳纶纤维纸的成形面为“正面”,即箭头所指的方向为正面。

58.2)夹具固定与材料装夹:夹具整体通过可调磁吸块1直接固定于机床底面。一般地,将装置固定于远离加工区域的位置以防止干扰加工。调整工装夹具4的夹紧螺丝41,夹紧被切割试样5,使被切割试样5的正面垂直于机床工作平面。

59.3)机床驱动切割:设定刀具在最靠近外侧的被切割试样5附近,设定超声电源与加工过程相同,通过刀柄连接主轴超声电源辅助,切割相对位置如图4所示,此时刀具中心线与机床工作平面的夹角为75

°

。切割后,松开对应夹紧螺丝41取出被切割试样5。优选地,设定超声频率20000hz,超声振幅30μm。驱动直刃刀低速进给切割试样5并保证试样完全断裂。优选地,取切割速度10mm/min,切割距离8mm。优选地,当实际芳纶纸蜂窝加工距离达到3000m、5000m、6000m、7000m时进行四次检测,可保证单个测试夹具检出失效。

60.4)判断刀具失效:读取测力仪显示屏62示数,即切割过程中直刃刀的最大受力。如这一数值超过判断标准,则说明直刃刀该侧刀刃失效,改为检测直刃刀的另一侧刃口。如两侧的刃口均失效,则该直刃刀完全失效,需要进入报废流程。优选地,判断标准取为40n。如图5为提供的实例操作流程图。

61.本发明提供了一种超声加工直刃刀状态原位测试方法,包括:将试样材料装夹在试样夹具中;所述试样材料与直刃刀加工材料类似;将直刃刀转位,使所述直刃刀中心线与机床或加工中心平面呈一定角度;机床驱动所述直刃刀以一定速度进给,使其接触切割试样材料直至切断,接触过程中对直刃刀施加一定频率与振幅的纵向超声辅助;获得切割过程中的刀具的最大受力并与受力阈值进行对比,判断刀具的切割刃是否处于失效状态;本发明提供的方法,用直刃刀在与实际加工过程相同或相似的加工参数下,切割标准化的被试材料,来对直刃刀的状态进行检测;对加工过程中的直刃刀状态判断与失效检测有重要意义,且无需对刀具的装夹与拆卸,能够保证加工过程的效率。

62.本发明提供了一种超声加工直刃刀状态原位测试方法,刀具状态与加工过程时一致,测试刀具过程不进行刀具拆卸与装夹,采用原位的直刃刀、刀柄、变幅杆、主轴进行切割测试,测试振幅、频率参数也与加工过程保持统一,能够最大限度保证刀具测试状态与工作状态的一致性。

63.本发明提供了一种超声加工直刃刀状态原位测试方法,测试介质反映加工材料特性,测试介质采用与被加工材料类似材料,保证了刀具切割机理与材料断裂机理与加工过程的一致性,合适的材料形态与结构使切割力适中,避免切割力过小引发的不同状态难以区分现象,也避免切割力过大引发的对刀具的破坏作用。

64.本发明提供的一种超声加工直刃刀状态原位测试装置,简单直观,切割之后根据测力仪保持的最大示数直接评价刀具状态,无需外接其他传感器或连接计算机等运算器,且响应速度快。测力结束后直接读数,如未失效可以操作机床继续加工,停机时间短,适合工业场合的快速测量的要求。

65.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此

构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1