一种高钛气体保护焊丝用盘条及其生产工艺的制作方法

1.本发明涉及一种高钛气体保护焊丝用盘条及其生产工艺,属于冶金领域。

背景技术:

2.高钛焊丝具有熔敷性优良、飞溅小、焊接效率高、焊缝成型性好、熔敷金属晶粒细的优点;能满足大电流、大线能量、高度自动化焊接要求。可广泛用于船舶、工程机械、锅炉及压力容器、起重运输设备、管线、重载车辆等,与同级产品相比,具有明显的成本优势和推广价值。高钛焊丝已成为日本co2气体保护焊中用量最大的焊丝,高钛焊丝在我国开始少量应用,推广应用空间较大。高钛气体保护焊丝盘条为低碳高强度气体保护焊丝的主要原料。高钛焊丝用盘条钛含量高,因钛极易被氧化,回收率不稳定;钢水流动性差,连铸浇注时易结瘤堵塞水口;结晶器液面波动大,钢水易卷渣,影响铸坯及盘条质量,坯料表面需研磨清理,成本高、成材率损失大,生产难度较大,多采用二火成材工艺生产,国内只有少数企业能生产。盘条多需要热处理后才能拉拔,用户希望盘条免退火、免酸洗。小方坯连铸一火成材、免退火、免酸洗是高钛焊丝用盘条发展方向。

3.研究化学成分要求严格,成分均匀稳定、有害元素及气体含量低,钢质纯净度高、尺寸精度高、可实现免退火、免酸洗的高钛气体保护焊丝用盘条,用于生产具有熔敷性优良、飞溅小、焊接效率高、焊缝成型性好、熔敷金属晶粒细的优点;能满足大电流、大线能量、高度自动化焊接要求的高钛焊丝,从而可替代使用镍钼等贵重金属的同级别高强度的焊丝,符合国家节能减排及环保、可持续发展政策要求,社会效益显著。

技术实现要素:

4.本发明的目的在于提供一种高钛气体保护焊丝用盘条及其生产工艺。本发明所述生产工艺采用“铁水预处理脱硫、扒渣—氧气顶底复吹转炉冶炼—钢包脱氧、合金化—氩站吹氩—lf炉精炼—小方坯连铸机连铸(电磁搅拌、末端电磁搅拌、全程保护浇注)—钢坯缓冷—步进式加热炉加热—控制轧制、控制冷却—pf线保温通道缓冷”,实现了“一火成材”生产制造高钛高强度气体保护焊丝用盘条,解决了高钛钢冶炼及铸坯质量控制难题,通过控制轧制及控制冷却工艺技术,控制盘条低抗拉强度,并显著提高盘条的断面收缩率等塑性指标,实现了盘条免退火;通过研究氧化铁皮控制技术实现了盘条免酸洗。以上符合国家节能减排、环境保护政策,具有较大的经济效益和社会效益。

5.一种高钛气体保护焊丝用盘条,所述高钛气体保护焊丝用盘条合金组分如下:c:0.03%~0.10%,si:0.60%~1.00%,mn:1.40%~1.80%,p:≤0.020%,s:≤0.020%,ti:0.140%~0.230%,zr:0.005%~0.02%,al:≤0.015%,ca:≤0.0012%,o:≤0.0050%,n:≤0.0060%,余量为fe。

6.该盘条为一种500mpa级气体保护焊丝的原料,盘条具有免退火、免酸洗的特点;气体保护焊丝具有熔敷性优良、飞溅小、焊接效率高、焊缝成型性好、熔敷金属晶粒细的优点。

7.本发明所述的高钛气体保护焊丝用盘条为500mpa级高强度气体保护焊丝,所述高

钛焊丝用盘条抗拉强度520~600mpa、伸长率≥18%、断面收缩率≥70%;盘条组织为铁素体+珠光体;非金属夹杂物:a类≤1.5级、c类≤1.5级;b类≤1.0级、d类≤1.0级、ds类≤1.0级;盘条尺寸精度达到gb/t 14981中b级精度要求。

8.本发明的另一目的是提供上述高钛气体保护焊丝用盘条的生产工艺。

9.本发明所述高钛气体保护焊丝用盘条的所述生产工艺包括:铁水预处理脱硫、扒渣—氧气顶底复吹转炉冶炼—钢包脱氧、合金化—氩站吹氩—lf炉精炼—小方坯连铸机连铸(电磁搅拌、末端电磁搅拌、全程保护浇注)—钢坯缓冷—步进式加热炉加热—控制轧制、控制冷却—pf线保温通道缓冷的步骤。

10.本发明所述高钛气体保护焊丝用盘条的生产工艺包括所述氧气顶底复吹转炉冶炼的步骤为:供炼钢厂铁水条件:p:≤0.130%,s:≤0.050%;铁水预处理脱硫、扒渣,脱硫后铁水s:≤0.015%;原料为铁水+精料废钢,其中废钢占10~15%,铁水定量加入,废钢要求精料,禁用渣钢。冶炼过程全程吹氩;出钢温度1650~1690℃,终点c:0.030~0.050%,p:≤0.015%,s:≤0.015%。采用“双挡渣法”出钢,严禁下渣。保证转炉出钢口洁净、规则,防止出钢过程钢水散流增氮;出钢前强氩气通入钢包约3min以排除包内空气;出钢过程吹氩≥3min。脱氧合金化:在出钢1/4~3/4期间加入硅锰合金、低碳硅锰。

11.本发明所述高钛气体保护焊丝用盘条的生产工艺中,所述氩站吹氩的步骤为:处理前温度1600℃~1625℃,大包进氩站用定氧仪测氧,氩站定氧50~80ppm;氩站吹氩≥5min。氩站出钢温度:开机1603~1617℃,连浇1588~1602℃。控制氩气流量,防止钢水剧烈翻动吸氮;氩站离站加入无碳或低碳覆盖剂,禁用碳化稻壳。

12.本发明所述高钛气体保护焊丝用盘条的生产工艺中,所述lf炉精炼的步骤为:所述lf炉精炼的步骤为:钢水到站温度:1565~1685℃;炉内保持微正压(10~20pa)、还原性气氛;白渣精炼:在还原性气氛下通过电极埋弧造渣,采用电石扩散脱氧造渣;通过白渣精炼作用降低钢中的氧、硫及夹杂物的含量;按顺序加入低钙硅铁、钛铁(feti70)、锆铁进行合金化;成分微调;离站钛控制目标0.170%—0.230%;通电结束后定氧:40~50ppm;软吹氩时间≥12min,如补加钛铁,补加后吹氩3min以上,总吹氩≥15min;软吹结束,加入碳化稻壳,均匀覆盖;要求白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势。钢水出站温度1576~1596℃,经过lf炉精炼后钢中w(o)≤40ppm,w(s)≤0.020%。

13.本发明所述高钛气体保护焊丝用盘条的生产工艺中,所述方坯连铸的步骤为:钢种液相线1517℃,钢液过热度控制:20~40℃。全程保护浇注:选用浸入式水口,佩戴密封圈,对中,水口插入深度90-125mm,上水口及浸入式水口设置氩封保护;中包通氩气设备完好、氩气畅通;开浇、换包炉用氩气吹扫中包≥2min,浇注过程中包通氩气;选用含钛钢专用套管,佩戴密封圈。中包用无碳覆盖剂覆盖,禁止加钙线,渣厚≥80mm进行排渣操作;结晶器保护渣:高钛钢专用保护渣(可选用河南西宝冶材集团有限公司高钛钢专业保护渣);采用结晶器电磁搅拌及末端电磁搅拌;150mm

×

150mm方坯连铸机拉速:2.2~2.5m/min,恒拉速控制。

14.本发明所述高钛气体保护焊丝用盘条的生产工艺中,所述步进式加热炉加热步骤为:所述步进式加热炉加热步骤为:步进式加热炉加热制度:预热段860~900℃,加热段1080~1120℃,均热段1110~1150℃,加热时间2.0~3.0小时,炉压为微正压10~20pa,弱还原性气氛。

15.本发明所述高钛气体保护焊丝用盘条的生产工艺中,所述盘条控制轧制、控制冷却工艺的步骤为:开轧温度:980~1030℃;精轧入口温度:860~900℃;吐丝温度:870~910℃;风冷辊道速度设定:头部辊道0.09~0.12m/s;辊道增速设定0~5%;风冷线上保温罩开启1#,其余关闭;进保温罩盘条温度700~730℃,保温罩内盘条散卷冷却速度≤0.08℃/s,出保温罩温度低于550℃;pf运输线设置保温通道;在pf线运输过程中继续利用余热在保温通道内450~150℃区间继续缓冷。盘条尺寸精度达到gb/t 14981中b级精度要求。

16.本发明的有益效果为:

17.(1)实现150mm

×

150mm小断面连铸方坯“一火成材”生产高钛气体保护焊丝用热轧盘条,与二火成材工艺相比,降低了工序成本,节能减排,提高了产品竞争力。

18.(2)解决了小断面连铸方坯因钛含量高导致钢水流动性差,容易水口“结瘤”堵塞水口问题;使用高钛钢特殊保护渣,解决了因钛含量高易造成结晶器液面波动大,导致结晶器内钢水卷渣问题。

19.(3)采用连铸结晶器电磁搅拌和末端电磁搅拌,提高铸坯的表面质量,减少中心疏松等缺陷。

20.(4)通过控制步进梁式加热炉各段加热温度和加热时间,避免因硅含量高而生成难以去除的氧化铁皮。

21.(5)通过轧钢斯太尔摩运输线缓冷工艺(冷却速度≤0.08℃/s),结合pf线缓慢冷却工艺,获得由理想的铁素体和珠光体组织,断面收缩率达到70%以上,实现盘条免退火。

22.(6)通过控制盘条尺寸偏差达到gb/t14981中b级以上精度,提高盘条的拉拔性能和机械除鳞效果。

23.(7)其它方法生产的高钛焊丝用盘条盘条,方坯浇注过程容易出现结瘤堵塞水口现象,无法顺利浇钢。

24.(8)其它方法生产的高钛焊丝用盘条,盘条强度偏高,拉拔性能不好,不能实现盘条免退火。

25.(9)其它方法生产的高钛焊丝用盘条拉拔前去除氧化铁皮不能采用机械除鳞,不能实现免酸洗。

26.(10)相比其它添加镍、钼等贵重金属元素的高强度焊丝用盘条,合金成本低,竞争力高。

27.(11)相比er50-6焊丝,用本发明高钛气体保护焊丝用盘条为原料生产500mpa级别气体保护焊丝具有焊接效率高、焊缝成型性好、熔敷金属晶粒细的优点。

附图说明

28.图1为所得高钛气体保护焊丝用盘条的连铸方坯的照片;

29.图2为所得高钛气体保护焊丝用盘条的连铸方坯的照片;

30.图3为所得高钛气体保护焊丝用盘条的低倍检验照片;

31.图4为所得高钛气体保护焊丝用盘条的粗轧机组后轧件表面照片;

32.图5为所得高钛焊气体保护丝用盘条的盘条表面质量照片;

33.图6为所得高钛气体保护焊丝用盘条的金相组织图(铁素体+珠光体)。

具体实施方式

34.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

35.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

36.具体实施方式之一:

37.本发明提供了一种500mpa级别高钛气体保护焊丝用盘条的生产方法,其包括下列步骤:铁水预处理+氧气顶底复吹转炉+氩站+炉外精炼lf+连铸小方坯+步进梁式加热炉加热+控制轧制控制冷却+保温通道缓冷。采用本方法能够有效降低盘条抗拉强度,生成氧化铁皮适合机械除鳞要求,满足下游用户“免退火、免酸洗”要求,并且具有良好的焊接性能和良好的拉拔性能的高钛高强度焊丝用盘条的生产工艺制备方法。

38.本发明所述方法与保护渣厂家配合研制高钛钢适用的高钛钢专用保护渣(可选用河南西宝冶材集团有限公司高钛钢专业保护渣),避免结晶器里钢水卷渣,控制铸坯在步进梁式加热炉加热时间2.0~3.0小时,控制吐丝温度获得利于机械除鳞的氧化铁皮;利用“控轧控冷工艺+保温通道缓冷工艺”获得较低盘条强度,实现高钛焊丝用盘条满足下游用户“免退火、适合机械除鳞工艺”要求并且具有良好拉拔性能的盘条生产工艺制备方法。

39.本发明技术方案:“高炉铁水

→

铁水预处理(脱s、扒渣)

→

氧气顶底复吹转炉

→

钢包底吹氩

→

lf炉精炼

→

方坯连铸(结晶器电磁搅拌及凝固末端电磁搅拌)

→

钢坯缓冷

→

步进式加热炉加热

→

盘条轧制

→

吐丝

→

检查

→

集卷

→

保温通道缓冷

→

取样、检验、判定

→

包装、交库”工艺生产高钛焊丝用盘条。

40.(1)化学成分设计

41.化学成分设计:c:0.03%~0.10%,si:0.60%~1.00%,mn:1.40%~1.80%,p:≤0.020%,s:≤0.020%,ti:0.140%~0.230%,zr:0.005%~0.020%,al:≤0.015%,ca:≤0.0012%,o:≤0.0050%,n:≤0.0060%,余量为fe。

42.(2)生产工艺

43.为了保证高钛气体保护焊丝用盘条铸坯质量,通过控制化学成分、非金属夹杂物、氧氮含量、低过热度、拉坯速度、连铸结晶器电磁搅拌和末端电磁搅拌、全程保护浇注、高钛钢专用保护渣等有效措施控制碳中心偏析、铸坯中心疏松或缩孔等缺陷,解决高钛钢小方坯连铸可浇性问题以及结晶器卷渣难题。

44.生产工艺包括铁水预处理脱硫扒渣、氧气顶底复吹转炉冶炼、钢包脱氧合金化、氩站吹氩、lf炉精炼、小方坯连铸机连铸(电磁搅拌、末端电磁搅拌、全程保护浇注)、钢坯缓冷、步进式加热炉加热、盘条控制轧制、控制冷却。

45.氧气顶底复吹转炉冶炼:供炼钢厂铁水条件:p:≤0.130%,s:≤0.050%;铁水预处理脱硫扒渣,脱硫按常规方法,脱硫后铁水s:≤0.015%;原料为铁水+精炼废钢,其中废钢占10~15%,铁水定量加入,禁用渣钢。冶炼过程全程吹氩;出钢温度1650~1690℃,终点c:0.030~0.050%,p:≤0.015%,s:≤0.015%。采用“双挡渣法”出钢,严禁下渣导致钢水回磷。保证转炉出钢口洁净、规则,防止出钢过程钢水散流增氮;出钢前强氩气通入钢包约3min以排除包内空气;出钢过程吹氩≥3min。脱氧合金化:在出钢1/4~3/4期间加入硅锰合金、低碳硅锰合金化。

46.氩站吹氩:处理前温度1600℃~1625℃。大包进氩站用定氧仪测氧,氩站定氧50~80ppm;氩站吹氩≥5min。控制好氩气流量,防止钢水剧烈翻动吸氮;氩站离站加入无碳或低碳覆盖剂,禁用碳化稻壳。氩站出钢温度:开机1603~1617℃,连浇1588~1602℃。

47.lf精炼:钢水到站温度:1565~1585℃。炉内保持微正压;维持炉内还原气氛。采用电石扩散脱氧造白渣,保证埋弧效果。合金化:按顺序加入低钙硅铁、钛铁(feti70)、锆铁进行合金化;成分微调;考虑白渣回硅、回锰,硅锰按中下限控制;白渣形成后、供电结束,方可加入钛铁、锆铁,离站钛控制目标0.170%—0.230%。如钢铁料带入的锆可达到0.005%以上,可不需再添加锆铁。通电结束后定氧:40~50ppm。软吹氩时间≥12min,如补加钛铁,补加后吹氩3min以上,总吹氩≥15min;软吹结束,加入碳化稻壳,均匀覆盖。要求白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势。钢水出站温度1576~1596℃,经过lf炉精炼后钢中w(o)≤40ppm,w(s)≤0.020%。

48.方坯连铸机连铸:钢种液相线1517℃,钢液过热度控制:20~40℃。全程保护浇注。中包用无碳覆盖剂覆盖,禁止加钙线,渣厚≥80mm进行排渣操作;结晶器保护渣:高钛钢专用保护渣(可选用河南西宝冶材集团有限公司高钛钢专业保护渣);采用结晶器电磁搅拌及末端电磁搅拌;150mm

×

150mm方坯连铸机拉速:2.2~2.5m/min,恒拉速控制。

49.步进式加热炉加热制度:所述步进式加热炉加热步骤为:步进式加热炉加热制度:预热段860~900℃,加热段1080~1130℃,均热段1100~1150℃,加热时间:2.0~3.0小时(连铸方坯为150mm*150mm时),炉压为微正压10~20pa,弱还原性气氛。

50.盘条控制轧制、控制冷却工艺:开轧温度:980~1030℃;精轧入口温度:860~900℃;吐丝温度:870~910℃。风冷辊道速度设定:头部辊道0.09~0.12m/s;辊道增速设定0~5%;风冷线上保温罩开启1#,其余关闭;进保温罩盘条温度700~730℃,保温罩内盘条散卷冷却速度≤0.08℃/s,出保温罩温度低于550℃;pf运输线设置保温通道;在pf线运输过程中继续利用余热在保温通道内450~150℃区间继续缓冷。盘条尺寸精度达到gb/t 14981中b级精度要求。

51.所述高钛气体保护焊丝用盘条抗拉强度520~600mpa、伸长率18.5~20%、断面收缩率≥70%、非金属夹杂物:a类≤1.5级、c类≤1.5级;b类≤1.0级、d类≤1.0级、ds类≤1.0级;盘条尺寸精度达到gb/t 14981中b级精度要求。

52.实施例1

53.本钢采用本发明的技术方案制造高钛焊丝用盘条实际生产步骤如下:

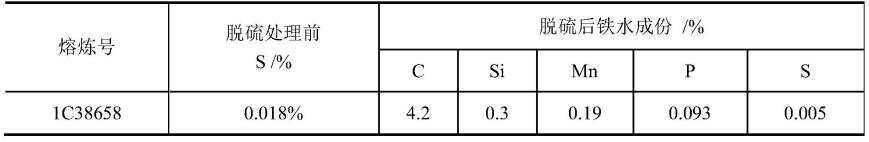

54.1、铁水预处理脱硫

[0055][0056]

2、120吨氧气顶底复吹转炉冶炼:

[0057]

2.1熔炼号1c38658转炉装入量:

[0058]

[0059]

2.2转炉的物料消耗如下表:

[0060][0061]

2.3转炉冶炼工艺参数如下表:

[0062][0063]

2.4转炉炉后成分及吹氩工艺参数如下表:

[0064][0065]

氩站温度符合要求。

[0066]

3、lf炉精炼:

[0067]

4.1 lf精炼工艺参数如下表:

[0068][0069]

4.2 lf精炼过程的物料消耗如下表:

[0070][0071]

4.3 lf过程取样分析成分:

[0072][0073]

4、方坯连铸机连铸

[0074]

5.1方坯断面150mm*150mm,定尺12m5.2连铸工艺参数如下表:

[0075][0076]

5.3中包温度及拉速控制如下:

[0077][0078]

拉速控制如下:

[0079][0080]

5.4连铸浇注正常,使用含钛钢专用保护浇注套管(烘烤后使用),结晶器保护渣采用高钛钢专用保护渣(选用河南西宝冶材集团有限公司高钛钢专业保护渣),钛损0.021%。

[0081]

5.5 1c38658熔炼成分检验结果符合要求

[0082][0083]

5.6连铸方坯低倍检验结果

[0084][0085]

5.7高钛钢专用保护渣检验指标

[0086][0087]

续表

[0088][0089]

5、加热工艺:步进式加热炉加热,预热段880℃,加热段1100℃,均热段1130℃,加热时间2.5h。

[0090]

6、轧制工艺:

[0091]

开轧温度:980~1020℃;精轧入口温度:860~900℃;吐丝温度:880~910℃;风冷辊道速度:头部辊道0.12m/s;辊道增速设定2~5%。保温罩1#开,2~16#关闭,pf运输线保温通道缓冷(集卷站至打包机前pf线增设保温通道)。头尾未穿水部分切除。

[0092]

7、盘条检验结果

[0093]

7.1力学性能

[0094]

抗拉强度/mpa伸长率a/%断面收缩率z/%

52818.57458018.576550247653123.574

[0095]

7.2显微组织和非金属夹杂物

[0096][0097]

7.3尺寸精度控制

[0098]

抽检结果:直径5.42mm、5.58mm;不圆度0.16mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1