一种可自动输送料及在线同步检测的数控铣槽机的制作方法

1.本发明属于加工塑管用铜嵌件的铣削嵌槽机械技术领域,尤其涉及一种可自动输送料及在线同步检测的数控铣槽机。

背景技术:

2.在我国:机械专用加工设备是机械加工行业中提高产品质量及效率的必备工具,但是随着工业的快速发展,科技在不断进步,有较多机械设备所采用的技术已经落后,跟不上工业化发展的进程。特别是加工嵌槽机械存在着较多的技术问题,尤其是轴类零件的键槽铣削,正常在x62w铣床或钻铣床上加工,加工的零件工序多,时间长,效率低,精度及产品质量得不到保证,废次品多,所以均不能达到理想的加工效果。在国内同行业中,科研单位和企业科技人员在不断地研究、探索、改进键槽铣削机床装置,虽然取得一些进展,但在实际运用中仍然存在着尚未克服的技术难题。

3.但是现有的数控铣槽机还存在着不易维护,容易卡料和噪音大的问题。

4.因此,发明一种可自动输送料及在线同步检测的数控铣槽机显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种可自动输送料及在线同步检测的数控铣槽机,以解决现有的数控铣槽机存在着铣槽效率低,工序多,使用设备多,用人多,不易维护,容易卡料和噪音大的问题。一种可自动输送料及在线同步检测的数控铣槽机,包括双振动盘上料机及隔音罩,支撑架,脚座,双工位工件内孔通规检测机,电器柜,可调节底座,带升降调节铣槽动力头,工件下料管,工件夹紧机,机座,下料口,铜屑盒,可升降底座,双工位伺服转盘机,输送带送料机,工件液压十字进给滑台,双工位废料下料机,废料盒和双料道选择下料机,所述的双振动盘上料机及隔音罩螺栓安装在支撑架的上部;所述的脚座分别螺纹连接在支撑架的底部四角位置;所述的双工位工件内孔通规检测机螺栓安装在电器柜的左上部;所述的可调节底座分别螺纹连接在电器柜的底部四角位置;所述的带升降调节铣槽动力头螺栓安装在机座的左上部;所述的工件下料管的下部纵向安装在带升降调节铣槽动力头的右上部;所述的工件夹紧机螺栓安装在带升降调节铣槽动力头的右端;所述的下料口设置在机座的底部中间偏左十厘米处位置;所述的铜屑盒置于下料口的正下方;所述的可升降底座分别螺纹连接在机座的底部四角位置;所述的双工位伺服转盘机螺栓安装在电器柜的上部左侧前后两侧位置;所述的输送带送料机横向螺栓安装在电器柜和机座的上表面中间位置;所述的工件液压十字进给滑台螺栓安装在机座的底部中间位置;所述的双工位废料下料机螺栓安装在双工位伺服转盘机的右端;所述的废料盒分别正对置于双工位废料下料机的右端;所述的双料道选择下料机螺栓安装在输送带送料机的右端和工件液压十字进给滑台的左端连接处。

6.优选的,所述的支撑架设置在电器柜的左侧。

7.优选的,所述的电器柜设置在机座的左侧。

8.优选的,所述的双工位工件内孔通规检测机分别置于双工位伺服转盘机的的第二个分度位置上方。

9.优选的,所述的双工位工件内孔通规检测机和成对设置的双工位伺服转盘机相连接。

10.优选的,所述的输送带送料机的左端连接双工位工件内孔通规检测机;所述的输送带送料机的右端连接工件下料管的上端。

11.优选的,所述的双料道选择下料机螺栓安装在机座的上表面左下部位置。

12.优选的,所述的双工位伺服转盘机和双工位废料下料机相连接。

13.优选的,所述的工件下料管的下部和工件夹紧机正对设置。

14.优选的,所述的工件液压十字进给滑台具体采用两个液压缸带动十字燕尾槽滑台。

15.优选的,所述的带升降调节铣槽动力头具体具体采用铝合金蜗轮减速机和梯形丝杆上下调节轴径相同的前二后二轴承的高速铣削动力头。

16.优选的,所述的双工位工件内孔通规检测机具体构(4)具体采用双轴气缸连接有浮动接头的通规检测该工位的工件内孔。

17.优选的,所述的输送带送料机具体采用减速电机传动送料机。

18.优选的,所述的双振动盘上料机及隔音罩内的双振动盘上料机具体采用底座为四百厘米,顶盘直径为五百八十厘米的两个加厚不锈钢振动盘上料机。

19.优选的,所述的支撑架具体采用加装隔音海绵的振动盘隔音支架。

20.与现有技术相比,本发明的有益效果为:

21.1.本发明中,所述的工件液压十字进给滑台具体采用十字燕尾槽滑台,结构简单,易维护。

22.2.本发明中,所述的带升降调节铣槽动力头具体采用轴径相同的前二后二轴承带升降调节动力头,刚性大,轴端加粗,延长使用寿命。

23.3.本发明中,所述的输送带送料机具体采用减速电机传动送料机,可提高输送效率。

24.4.本发明中,所述的双工位工件内孔通规检测机具体采用伺服电机无间隙直驱四分度转盘输送料的过程中检测工件,准确可靠,不易卡料,耐用持久,效率高。

25.5.本发明中,所述的双振动盘上料机及隔音罩内的双振动盘上料机具体采用底座为四百厘米,顶盘直径为五百八十厘米的两个加厚不锈钢振动盘上料机,可调节,适用多种工件。

26.6.本发明中,所述的支撑架具体采用加装隔音海绵的振动盘隔音支架,可降低噪音。

附图说明

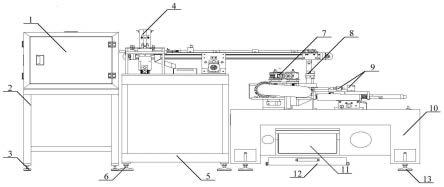

27.图1是本发明的结构示意图。

28.图2是本发明的俯视结构示意图。

29.图中:

30.1、双振动盘上料机及隔音罩;2、支撑架;3、脚座;4、双工位工件内孔通规检测机;

5、电器柜;6、可调节底座;7、带升降调节铣槽动力头;8、工件下料管;9、工件夹紧机;10、机座;11、下料口;12、铜屑盒;13、可升降底座;14、双工位伺服转盘机;15、输送带送料机;16、工件液压十字进给滑台;17、双工位废料下料机;18、废料盒;19、双料道选择下料机。

具体实施方式

31.以下结合附图对本发明做进一步描述:

32.实施例:

33.如附图1至附图2所示

34.本发明提供一种可自动输送料及在线同步检测的数控铣槽机,包括双振动盘上料机及隔音罩1,支撑架2,脚座3,双工位工件内孔通规检测机4,电器柜5,可调节底座6,带升降调节铣槽动力头7,工件下料管8,工件夹紧机9,机座10,下料口11,铜屑盒12,可升降底座13,双工位伺服转盘机14,输送带送料机15,工件液压十字进给滑台16,双工位废料下料机17,废料盒18和双料道选择下料机19,所述的双振动盘上料机及隔音罩1螺栓安装在支撑架2的上部;所述的脚座3分别螺纹连接在支撑架2的底部四角位置;所述的双工位工件内孔通规检测机4螺栓安装在电器柜5的左上部;所述的可调节底座6分别螺纹连接在电器柜5的底部四角位置;所述的带升降调节铣槽动力头7螺栓安装在机座10的左上部;所述的工件下料管8的下部纵向安装在带升降调节铣槽动力头7的右上部;所述的工件夹紧机9螺栓安装在带升降调节铣槽动力头7的右端;所述的下料口11设置在机座10的底部中间偏左十厘米处位置;所述的铜屑盒12置于下料口11的正下方;所述的可升降底座13分别螺纹连接在机座10的底部四角位置;所述的双工位伺服转盘机14螺栓安装在电器柜5的上部左侧前后两侧位置;所述的输送带送料机15横向螺栓安装在电器柜5和机座10的上表面中间位置;所述的工件液压十字进给滑台16螺栓安装在机座10的底部中间位置;所述的双工位废料下料机17螺栓安装在双工位伺服转盘机14的右端;所述的废料盒18分别正对置于双工位废料下料机17的右端;所述的双料道选择下料机19螺栓安装在输送带送料机15的右端和工件液压十字进给滑台16的左端连接处。

35.上述实施例中,具体的,所述的支撑架2设置在电器柜5的左侧。

36.上述实施例中,具体的,所述的电器柜5设置在机座10的左侧。

37.上述实施例中,具体的,所述的双工位工件内孔通规检测机4置于双工位伺服转盘机14和双工位伺服转盘机14之间。

38.上述实施例中,具体的,所述的双工位工件内孔通规检测机4和成对设置的双工位伺服转盘机14相连接。

39.上述实施例中,具体的,所述的输送带送料机15的左端连接双工位工件内孔通规检测机4;所述的输送带送料机15的右端连接工件下料管8的上端。

40.上述实施例中,具体的,所述的双料道选择下料机19螺栓安装在机座10的上表面左下部位置。

41.上述实施例中,具体的,所述的双工位伺服转盘机14和双工位废料下料机17相连接。

42.上述实施例中,具体的,所述的工件下料管8的下部和工件夹紧机9正对设置。

43.上述实施例中,具体的,所述的工件液压十字进给滑台16具体采用十字燕尾槽滑

台。

44.上述实施例中,具体的,所述的带升降调节铣槽动力头7具体采用轴径相同的前二后二轴承带升降调节动力头。

45.上述实施例中,具体的,所述的双工位工件内孔通规检测机4具体采用伺服电机无间隙直驱四分度转盘检测机。

46.上述实施例中,具体的,所述的输送带送料机15具体采用减速电机传动送料机。

47.上述实施例中,具体的,所述的双振动盘上料机及隔音罩1内的双振动盘上料机具体采用底座为四百厘米,顶盘直径为五百八十厘米的两个加厚不锈钢振动盘上料机。

48.上述实施例中,具体的,所述的支撑架2具体采用加装隔音海绵的振动盘隔音支架。

49.工作原理

50.本发明中,工件经过双振动盘上料机及隔音罩1内的双振动盘上料机伺服转盘通过双工位工件内孔通规检测机4检测是否合格:1.合格通过输送带送料机15的输送带及工件下料管8进入到铣槽主机部分工件的端面通过工件液压十字进给滑台16进给,带升降调节铣槽动力头7和带升降调节铣槽动力头7各铣削出两个成九十度的槽;2.不合格,通过双工位废料下料机17进入废料盒18。

51.利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1