全激光制片切叠一体机的制作方法

1.本技术涉及电池极片加工技术领域,尤其涉及全激光制片切叠一体机。

背景技术:

2.锂离子电池具有比能量高、循环使用次数多、存储时间长等优点,不仅在便携式电子设备上如移动电话、数码摄像机和手提电脑得到广泛应用(消费电池),而且也广泛应用于电动汽车、电动自行车以及电动工具等大中型电动设备方面(动力电池),以及太阳能发电设备和风力发电设备以及可再生能源储蓄能源方面(储能电池)。

3.叠片式电池是锂电池中的一种,其具有能量密度高、内阻小、放电平台好、便于大电流快充快放、没有死角等优势,随着全球首部叠片电池应用白皮书《中国车规级动力高速叠片电池发展白皮书》的发布,“叠片电池”迎来了新一轮的发展潮。

4.对于叠片式电池而言,需要提前加工多片形成有极耳的极片,并将多片极片依次叠设形成电池。但是,由于正极极片材料相比于负极极片材料的材料组成更为复杂,现有常规的纳秒激光切割器无法切割正极材料的涂覆区,导致正极材料的涂覆区只能使用五金模切工艺进行切割。然而,五金模切工艺中刀具的使用寿命短,使用一段时间之后切割效果变差,切割正极极片时容易产生毛刺且掉粉,影响极片的生产质量,进而使得叠片良率底,电芯安全性能受影响。再者,由于刀模的使用寿命短,也就需要经常打磨并更换,长期维护成本高昂,而且针对多种尺寸切割需求,需要开多套模,换型麻烦,不能实现柔性生产。可见,目前在正极极片的制片中仍存在制片效率低、制片质量不稳定以及制片成本高等不足,而这也严重的制约了叠片电池的进一步发展。

技术实现要素:

5.有鉴于此,本技术的目的是提供全激光制片切叠一体机,提高叠片效率以及叠片良率。

6.为达到上述技术目的,本技术提供了全激光制片切叠一体机,包括:用于制备正极极片的正极极片制片设备、用于制备负极极片的负极极片制片设备以及用于对正极极片以及负极极片进行叠片的叠片设备;

7.所述正极极片制片设备包括第一皮秒或飞秒激光切割系统;

8.所述负极极片制片设备包括第二皮秒或飞秒激光切割系统;

9.所述第一皮秒或飞秒激光切割系统中激光功率为250w-1000w;

10.所述第一皮秒或飞秒激光切割系统和所述第二皮秒或飞秒激光切割系统均包括第一激光切割装置以及第二激光切割装置;

11.所述第一激光切割装置包括第一激光切割器;

12.所述第一激光切割器用于切割卷料,形成片材;

13.所述第二激光切割装置包括第二激光切割器;

14.所述第二激光切割器用于切割所述片材,形成配置有极耳的正极极片或负极极

片。

15.进一步地,所述正极极片制片设备的所述第一激光切割器以及所述第二激光切割器均为功率为250w-1000w的皮秒或飞秒激光切割器。

16.进一步地,所述第二皮秒或飞秒激光切割系统中激光功率也为250w-1000w的皮秒或飞秒激光切割器。

17.进一步地,每一个所述片材的宽度与切割该所述片材得到的n个正极极片或负极极片的宽度和相同,n≥1且为自然数。

18.进一步地,所述第一激光切割器包括至少两个激光单元;

19.至少两个所述激光单元按第一预设阵列规则阵列设置。

20.进一步地,所述第二激光切割器包括至少两个激光单元;

21.至少两个所述激光单元按第二预设阵列规则阵列设置。

22.进一步地,所述正极极片制片设备和所述负极极片制片设备还均包括预定位装置;

23.所述预定位装置用于矫正所述片材的位置。

24.进一步地,所述预定位装置包括第一旋转装置和依次等角度地环绕所述第一旋转装置分布的第一上料工位、第一定位工位、第一下料工位和第二定位工位;

25.所述第一旋转装置的旋转轴上固定连接有第一物料转移装置和第二物料转移装置;

26.所述第一物料转移装置可在所述第一上料工位、所述第一定位工位和所述第一下料工位之间转动;

27.所述第二物料转移装置可在所述第一上料工位、所述第二定位工位和所述第一下料工位之间转动;

28.所述第一定位工位和所述第二定位工位上均设置有一矫正装置,用于矫正所述片材的位置;

29.所述第一上料工位与所述第一激光切割装置对接,所述第一下料工位与所述第二激光切割装置对接。

30.进一步地,所述矫正装置包括由上至下分布的检测单元和移位单元。

31.进一步地,所述第一旋转装置的旋转轴固定连接有连接板,所述第一物料转移装置和所述第二物料转移装置通过所述连接板与所述旋转轴固定连接。

32.进一步地,所述连接板为“十”字状,所述连接板相邻的两个端部分别安装有一所述第一物料转移装置,所述连接板相邻的另两个端部分别安装有一所述第二物料转移装置。

33.进一步地,所述第一物料转移装置和所述第二物料转移装置均包括安装于所述连接板上的吸盘单元。

34.进一步地,所述第二激光切割装置还包括第二旋转装置及绕所述第二旋转装置分布的第二上料工位、ccd检测工位、第二切割工位及第二下料工位;

35.所述第二上料工位与所述预定位装置对接,所述ccd检测工位上设置有ccd检测装置,所述第二激光切割器设置于所述第二切割工位上。

36.进一步地,所述正极极片制片设备和所述负极极片制片设备包括用于输送卷料的

上料装置,以及用于将制备好的正极极片或负极极片输送至所述叠片设备的下料装置。

37.进一步地,所述下料装置与所述叠片设备之间分别设有清洁检测设备;

38.所述清洁检测设备用于对制备好的正极极片或负极极片进行检测以及清洁,并将检测合格以及完成清洁的正极极片或负极极片输送至叠片设备。

39.进一步地,所述清洁检测设备包括依次设置检测装置、分拣装置以及清洁装置。

40.进一步地,所述叠片机包括与所述正极极片制片设备连接的正极极片送料装置、与所述负极极片制片设备连接的负极极片送料装置、用于对正极极片送料装置输送过来的正极极片以及所述负极极片装置输送过来的负极极片进行叠片的叠台装置、以及将叠好的电池进行贴胶的贴胶装置。

41.进一步地,所述正极极片输送装置和/所述负极极片输送装置包括第一真空输送带、第二真空输送带、打料机构以及第三真空输送带;

42.所述第一真空输送带与所述第二真空输送带沿一直线方向依次设置;

43.所述第三真空输送带设于所述第二真空输送带下方且垂直于所述第二真空输送带,所述第三真空输送带具有部分输送段与第二真空输送带在竖直方向重叠,所述第三真空输送带用于将正极极片或负极极片输送至所述叠台装置;

44.所述第二真空输送带设于所述第一真空输送带上方,且具有部分输送段与所述第一真空输送带在竖直方向重叠;

45.所述正极极片或负极极片在所述第一真空输送带以及所述第二真空输送带的作用下,可从所述第一真空输送带上与所述第二真空输送带重合的输送段转移至所述第二输送带或从所述第二真空输送带上与所述第一真空输送带重合的输送段转移至所述第一真空输送带;

46.所述打料机构安装于所述第二真空输送带上与所述第三真空输送带重叠的输送段位置,用于将所述第二真空输送带上的正极极片或负极极片打落至所述第三真空输送带。

47.从以上技术方案可以看出,本技术设计的全激光制片切叠一体机,包括用于制备正极极片的正极极片制片设备、用于制备负极极片的负极极片制片设备以及用于对正极极片以及负极极片进行叠片的叠片设备。其中,正极极片制片设备包括第一皮秒或飞秒激光切割系统,负极极片制片设备包括第二皮秒或飞秒激光切割系统,第一皮秒或飞秒激光切割系统中激光功率设计为250w-1000w。将正极极片制片设备的激光功率设计为250w-1000w,能够很好的实现对正极极片的激光切割,具有热影响区小、不易产生粉尘、熔珠飞溅少以及边缘毛刺控制效果好等优势,不仅提高了正极极片制片质量稳定性,而且也提升了正极极片的制片效率,实现了全激光切叠一体的电池生产方式,进一步提高叠片效率以及叠片良率。而且第一皮秒或飞秒激光切割系统和第二皮秒或飞秒激光切割系统均设计包括第一激光切割装置以及第二激光切割装置,其中,第一激光切割器用于切割卷料形成片材,第二激光切割器用于切割片材形成配置有极耳的正极极片或负极极片,这种先切断后切割极耳的切割设计能够更好的实现极片生产的连续性,有助于提高制片效率,进而提高叠片效率。

附图说明

48.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

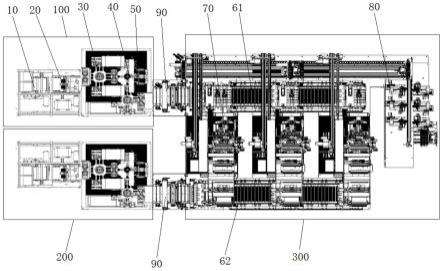

49.图1为本技术中提供的全激光制片切叠一体机的俯视图;

50.图2为本技术中提供的全激光制片切叠一体机的正极极片制片设备/负极极片制片设备的俯视图;

51.图3为图2中a位置放大示意图;

52.图4为本技术中提供的全激光制片切叠一体机的上料装置与具有第一激光切割器的第一激光切割装置的立体图;

53.图5为本技术中提供的全激光制片切叠一体机的预定位装置立体图;

54.图6为本技术中提供的全激光制片切叠一体机的第二激光切割装置及下料装置的立体图;

55.图7为本技术中提供的全激光制片切叠一体机的第二激光切割装置的局部结构示意图;

56.图8为正极极片制片设备/负极极片制片设备的切割过程示意图;

57.图9为本技术中提供的全激光制片切叠一体机的多个正极极片运输装置/多个负极极片运输装置的拼接结构示意图;

58.图10正极极片切割部位示意图;

59.图中:100、正极极片制片设备;200、负极极片制片设备;300、叠片设备;

60.10、上料装置;

61.20、第一激光切割装置;21、第一激光切割器;

62.30、预定位装置;311、第一上料工位;312、第一定位工位;313、第一下料工位;314、第二定位工位;32、第一旋转装置;33、第一物料转移装置;34、第二物料转移装置;35、矫正装置;351、检测单元;352、移位单元;36、连接板;37、吸盘单元;

63.40、第二激光切割装置;41、第二激光切割器;42、第二旋转装置;431、第二上料工位;432、ccd检测工位;433、第二切割工位;434、第二下料工位;44、ccd检测装置;45、载料座;

64.50、下料装置;

65.60、皮秒或飞秒激光单元;61、正极极片送料装置;62、负极极片送料装置;70、叠台装置;80、贴胶装置;90、清洁检测设备;

66.01、卷料;02、片材;03、极片;031、极耳;04、第一真空输送带;05、第二真空输送带;06、第三真空输送带;07、打料机构。

具体实施方式

67.下面将结合附图对本技术实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本技术实施例保护的范围。

68.在本技术实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

69.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可更换连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术实施例中的具体含义。

70.本技术实施例公开了全激光制片切叠一体机。

71.请参阅图1,本技术实施例中提供的全激光制片切叠一体机的一个实施例包括:

72.用于制备正极极片的正极极片制片设备100、用于制备负极极片的负极极片制片设备200以及用于对正极极片以及负极极片进行叠片的叠片设备300。

73.其中,正极极片制片设备100包括第一皮秒或飞秒激光切割系统,负极极片制片设备200包括第二皮秒或飞秒激光切割系统,第一皮秒或飞秒激光切割系统中激光功率设计为250w-1000w。将正极极片制片设备100的激光功率设计为250w-1000w,能够很好的实现对正极极片的激光切割,具有热影响区小、不易产生粉尘、熔珠飞溅少以及边缘毛刺控制效果好等优势,不仅提高了正极极片制片质量稳定性,而且也提升了正极极片的制片效率,进一步提高叠片效率以及叠片良率,使得全激光切叠一体的电池生产方式高质高效。

74.本技术中的第一皮秒或飞秒激光切割系统以及第二皮秒或飞秒激光切割系统为振镜式激光切割系统。

75.以上为本技术实施例提供的全激光制片切叠一体机的实施例一,以下为本技术实施例提供的全激光制片切叠一体机的实施例二,具体请参阅图1至图10。

76.基于上述实施例一的方案:

77.如图1、图4以及图6所示,第一皮秒或飞秒激光切割系统和第二皮秒或飞秒激光切割系统均包括第一激光切割装置20以及第二激光切割装置40;第一激光切割装置20包括第一激光切割器21;第一激光切割器21用于切割卷料01,形成片材02。第二激光切割装置40包括第二激光切割器41;第二激光切割器41用于切割片材02,形成配置有极耳031的正极极片或负极极片。这种先切断后切割极耳031的切割设计能够更好的实现极片03生产的连续性,有助于提高制片效率,进而提高叠片效率。

78.进一步地,第二皮秒或飞秒激光切割系统中激光功率也设计为250w-1000w。也即是正/负极极片的切割均采用功率为250w-1000w的皮秒或飞秒激光切割器进行切割,设备统一,整体安装维护更加方便,同时使得正极极片的制片节拍与负极极片的制片节拍更易实现统一,从而能够实现更好的叠片电池生产效率。

79.进一步地,为了避免片材02切割形成极片03时增加多余的边角料,片材02的宽度可以是设计为与切割该片材02得到的n个极片03的宽度和相同,n≥1且为自然数。以一个片材02输出两个极片03来说,那么一个片材02的宽度即刚好为切割出来的两个极片03的宽度

和,以此类推。一出多的制片流程能够更进一步缩减单个极片03的制片时间,提高制片效率。以一出二设计流程来说,其单个极片03的制片时间可以达到0.5s及以上,也即是实现0.5s/片以上的制片效率。

80.进一步地,为了实现更大宽幅的片材02切割,例如宽幅为250mm以上的极片材料,第一激光切割器21可以设计为包括至少两个皮秒或飞秒激光单元60,而至少两个皮秒或飞秒激光单元60按第一预设阵列规则阵列设置。就皮秒或飞秒激光单元来说,包括扫描振镜以及激光器,通过扫描振镜接收激光器发出的激光光束,按照预设切割路径对卷料或片材进行切割。以590电池极片为例,实际长度530mm(也即是用于制备590电池极片的极片材料宽幅在530mm以上),通过270mm+270mm拼接就可实现切割,故增加振镜数量以进一步加大振镜覆盖幅面。

81.如图8所示,以两个皮秒或飞秒激光单元60为例,其可以沿与卷料01的送料方向垂直的方向进行相邻设置。对于片材02与卷料01的分割来说,其中一个皮秒或飞秒激光单元60负责片材02与卷料01的上部分割,另一个皮秒或飞秒激光单元60负责片材02与卷料01的下部分割,即对于片材02的左侧分割线而言,通过两个皮秒或飞秒激光单元60分割实现。

82.进一步地,为了能够将更大宽幅的片材02一次切割出多个极片03,第二激光切割器41同样可以设计为包括至少两个皮秒或飞秒激光单元60,而至少两个皮秒或飞秒激光单元60按第二预设阵列规则阵列设置。

83.以两个皮秒或飞秒激光单元60为例,其可以是相对于待切割的片材02长度方向进行相邻设置。如图8所示,即对于片材02而言,有一皮秒或飞秒激光单元60负责切割形成极耳031,且通过上述两个皮秒或飞秒激光单元60共同分割片材02形成两个极片03,即对于两个极片03的分割线而言,是通过两个皮秒或飞秒激光单元60分别自两端切割形成的。也即是第二激光切割器41能够对切割出来的片材02既切割极耳031又进行切断,进而一次性形成两个或以上的配置有极耳031的极片03。

84.进行正极极片切割时,其激光器的激光参数可以设计为包括:单个脉冲能量≥75μj,单个脉冲宽度≤10皮秒,重复频率为2.0mhz-10mhz。通过扫描振镜搭配功率为250w~1000w,激光参数为单个脉冲能量≥75μj、单个脉冲宽度≤10皮秒、重复频率为2.0mhz-10mhz的皮秒激光器或飞秒激光器,能够更好地实现对正极卷料或正极片材的高效切割,具有热影响区小、不易产生粉尘、熔珠飞溅少以及边缘毛刺控制效果好等优势。

85.为了实现更好的切割质量,扫描振镜的切割参数随当前切割路径对应于卷料或片材的材料区的变化而变化。以切割正极极片为例:若当前切割路径对应于正极极片的at9区时,切割参数包括:5000mm/s≤单次扫描速度≤55000mm/s,3次≤重复扫描次数≤15次。也即是进行at9区切割时,重复扫描次数设定在3次-15次、单次扫描速度设定在5000mm/s~55000mm/s即可保证既能够切穿at9区,又能保证良好的切割效率以及切割质量。若当前切割路径对应于正极极片的at9区时,切割参数包括:5000mm/s≤单次扫描速度≤55000mm/s,3次≤重复扫描次数≤15次。也即是进行at9区切割时,重复扫描次数设定在3次-15次、单次扫描速度设定在5000mm/s~55000mm/s即可保证既能够切穿at9区,又能保证良好的切割效率以及切割质量。若当前切割路径对应于正极极片的涂覆区时,切割参数包括:20000mm/s≤单次扫描速度≤55000mm/s,6次≤重复扫描次数≤25次。也即是进行涂覆区切割时,重复扫描次数设定在6次-25次、单次扫描速度设定在20000mm/s~55000mm/s即可保证既能够切

穿涂覆区,又能保证良好的切割效率以及切割质量。

86.进一步地,就该激光功率具体范围来说,可以是250w、300w、350w、400w、450w、500w、550w、600w、650w、700w、750w、800w、850w、900w、950w、1000w中任意两个功率端点值构成的功率范围,例如300w~500w。

87.进一步地,正极极片制片设备100和负极极片制片设备200还均包括预定位装置30,预定位装置30用于矫正片材02的位置。利用该预定位装置30来对片材02位置进行矫正,这样能够进一步提高对片材02的切割精度,提高极片03的质量。

88.预定位装置30包括第一旋转装置32和依次等角度地环绕第一旋转装置32分布的第一上料工位311、第一定位工位312、第一下料工位313和第二定位工位314。

89.如图3以及图5所示,第一旋转装置32的旋转轴上固定连接有第一物料转移装置33和第二物料转移装置34;第一物料转移装置33可在第一上料工位311、第一定位工位312和第一下料工位313之间转动;第二物料转移装置34可在第一上料工位311、第二定位工位314和第一下料工位313之间转动;第一定位工位312和第二定位工位314上均设置有一矫正装置35,用于矫正片材02的位置;第一上料工位311与第一激光切割装置20对接,第一下料工位313与第二激光切割装置40对接。

90.本技术这一设计的预定位装置30还具备矫正作用,且采用错位矫正的方式来对连续输入的片材02分别进行位置矫正,具有矫正效率高的优点。

91.例如,当第一上料工位311上有一片材02时,第一物料转移装置33通过第一旋转装置32移动至第一上料工位311上方以抓取片材02,当第一物料转移装置33抓取到片材02后,第一旋转装置32转动,此时,第一物料转移装置33将片材02移动至第一定位工位312上,而第二物料转移装置34位于第二定位工位314上,以将经过矫正装置35矫正后的片材02抓取至第二激光切割装置40。

92.当第一物料转移装置33夹取到片材02后,第一旋转装置32转动,此时,第一物料转移装置33将片材02移动至第一定位工位312上,供矫正装置35调节片材02的位置,第二物料转移装置34位于第二定位工位314上;待第一定位工位312上的矫正装置35完成矫正后,第一物料转移装置33将片材02移动至第一下料工位313,此时,第二物料转移装置34位于第一上料工位311上以夹取下一片材02。

93.进一步地,矫正装置35包括包括由上至下分布的检测单元351和移位单元352,第一定位工位312及第二定位工位314设置于检测单元351和移位单元352之间。具体的,物料转移装置将片材02放置于移位单元352上,通过检测单元351获取片材02的位置,若片材02的位置存在偏差,则通过移位单元352移动片材02至指定位置,当检测单元351检测到片材02的位置正确时,便可以通过物料转移装置将该片材02夹取至第一下料工位313中;其中,检测单元351可以为ccd检测模组,具体包括能够获取片材02位置信息的摄像头以及判断片材02的位置是否正确的处理单元;而移位单元352则可以为用于承载片材02的xyθ定位平台,定位平台上布置有吸盘等固定片材02的结构,定位平台与第一激光切割装置20的机架之间可以设置有通过电机驱动的滚珠丝杆模块等结构,实现控制xyθ定位平台的移动。

94.进一步地,第一旋转装置32的旋转轴固定连接有连接板36,第一物料转移装置33和第二物料转移装置34通过连接板36与旋转轴固定连接。

95.具体地,连接板36为“十”字状,连接板36相邻的两个端部分别安装有一第一物料

转移装置33,连接板36相邻的另两个端部分别安装有一第二物料转移装置34。示例性的,对于从第一上料工位311、第一定位工位312至第一下料工位313的路径而言,安装于连接板36上的第一个第一物料转移装置33能在第一上料工位311至第一定位工位312之间往复运动,以将片材02夹取至第一定位工位312,第二个第一物料转移装置33能在第一定位工位312和第一下料工位313之间往复运动,以将校正后的片材02放置于第一下料工位313,相当于第一旋转装置32仅需作往复的度旋转即可完成片材02的流转;同理地,第二物料转移装置34于自第一上料工位311、第二定位工位314至第一下料工位313也如此。

96.当然,连接板36也可以设计为“i”字状,连接的两端分别安装有第一物料转移装置33和第二物料转移装置34。与上述实施方式的区别在于,需要第一旋转装置32旋转180度,通过一物料转移装置完成片材02自第一上料工位311、定位工位至第一下料工位313之间的流转。

97.进一步地,第一物料转移装置33和第二物料转移装置34均包括安装于连接板36上的吸盘单元37。其中,本实施例中,各第一物料转移装置33包括四个安装于连接板36上的吸盘单元37,各第二物料转移装置34包括四个安装于连接板36上的吸盘单元37。

98.进一步地,第二激光切割装置40还包括第二旋转装置42及绕第二旋转装置42分布的第二上料工位431、ccd检测工位432、第二切割工位433及第二下料工位434;第二上料工位431与预定位装置30对接,ccd检测工位432上设置有ccd检测装置44,第二激光切割器41设置于第二切割工位433上。ccd检测装置44用于检测ccd检测工位432上的片材位置信息并反馈给第二皮秒或飞秒激光切割系统,以便于根据该反馈的信息来调整第二皮秒或飞秒激光切割系统中振镜的扫描路径,以实现准确的切割,起到精定位作用。

99.具体地,第二旋转装置42的旋转端固定连接有四个载料座45,四个载料座45沿该旋转端的轴线呈圆周分布。待第一物料转移装置33或第二物料转移装置34将矫正后的片材02放置于载料座45上后,第二旋转装置42带动该载料座45依次经过、ccd检测工位432、第二切割工位433及第二下料工位434,以完成精定位、切割及下料。

100.进一步地,正极极片制片设备100和负极极片制片设备200还均包括用于运输卷料01的上料装置10,以及用于将制备好的正极极片或负极极片输送至叠片设备300的下料装置50。

101.其中,上料装置10包括用于存储卷料01的辊筒、用于张紧卷料01的辊轮、驱动辊筒转动的电机等结构,其向第一激光切割装置20输送卷料01时,通过电机驱动辊筒转动,在辊轮的张紧作用下,卷料01的末端移动至第一激光切割装置20所在的位置。

102.本技术的正极极片制片设备100/负极极片制片设备200的具体制片过程例如下:

103.首先上料装置10放料,令卷料01的末端延伸至第一激光切割装置20,第一激光切割装置20通过两个皮秒或飞秒激光单元60从卷料01中,切出一片材02,接着通过传送带等部件将片材02移动至第一上料工位311,此时第一物料转移装置33或第二物料转移装置34将其吸取至对应的矫正装置35上,待完成矫正后,再通过物料转移装置将其移动至载料座45上;通过第二旋转装置42驱动载料座45,依次经过检测工位和第二切割工位433,完成定位及极耳031切割,得到两片切割后的极片03,再通过载料座45移动至第二下料工位434,并通过下料装置50移动至叠片设备300。

104.进一步地,下料装置50与叠片设备300之间分别设有清洁检测设备90;清洁检测设

备90用于对制备好的正极极片或负极极片进行检测以及清洁,并将检测合格以及完成清洁的正极极片或负极极片输送至叠片设备300。

105.具体的,清洁检测设备90包括依次设置检测装置、分拣装置以及清洁装置。

106.进一步地,叠片机包括与正极极片制片设备100连接的正极极片送料装置61、与负极极片制片设备200连接的负极极片送料装置62、用于对正极极片送料装置61输送过来的正极极片以及负极极片装置输送过来的负极极片进行叠片的叠台装置70、以及将叠好的电池进行贴胶的贴胶装置80。

107.进一步地,正极极片输送装置和/负极极片输送装置包括第一真空输送带04、第二真空输送带05、打料机构07以及第三真空输送带06;第一真空输送带04与第二真空输送带05沿一直线方向依次设置;第三真空输送带06设于第二真空输送带05下方且垂直于第二真空输送带05,第三真空输送带06具有部分输送段与第二真空输送带05在竖直方向重叠,第三真空输送带06用于将正极极片或负极极片输送至叠台装置70;第二真空输送带05设于第一真空输送带04上方,且具有部分输送段与第一真空输送带04在竖直方向重叠;正极极片或负极极片在第一真空输送带04以及第二真空输送带05的作用下,可从第一真空输送带04上与第二真空输送带05重合的输送段转移至第二输送带或从第二真空输送带05上与第一真空输送带04重合的输送段转移至第一真空输送带04;打料机构07安装于第二真空输送带05上与第三真空输送带06重叠的输送段位置,用于将第二真空输送带05上的正极极片或负极极片打落至第三真空输送带06。

108.正极极片输送装置和/负极极片输送装置通过上述这一设计,实现了新的极片03输送方式,先将极片03通过第一真空输送带04朝上正着输送,极片03在第一真空输送带04上到达第一真空输送带04与第二真空输送带05的重复区域时,转移至第二真空输送带05,通过第二真空输送带05开始朝下倒着输送,当极片03到达第二真空输送带05与第三真空输送带06重合的区域时,受打料装置作用快速转移至第三输送带,再通过第三输送带输送至叠台装置70进行堆叠。这种运输方式,能够极大的减少输送带的停顿时间,从而避免堵料、漏料、错料等情况,极大的提高了极片03输送往叠台装置70的效率,更重要的是,这一运输装置的设计能够实现不限数量的输送装置沿一直线方向依次拼接,从而能够实现多个叠台装置70同时作业,进一步提高叠片电池的生产效率。这一实施手段中,打料装置可以采用真空输送装置上使用的剔料装置,具体不做限制。

109.本技术中250w-1000w激光功率的皮秒或飞秒激光切割系统针对正极极片材料为镍钴锰酸锂电池正极材料、磷酸铁锂电池正极材料、钴酸锂电池正极材料、锰酸锂电池正极材料、镍钴铝酸锂电池正极材料、磷酸锰锂电池正极材料、磷酸锰铁锂电池正极材料以及钠离子电池正极材料中的一种的切割应用,能够取得更优的制片效率、制片质量。

110.以上对本技术所提供的全激光制片切叠一体机进行了详细介绍,对于本领域的一般技术人员,依据本技术实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1